合成氨二段废热锅炉换热管爆管应急处置

张广玉

(海洋石油富岛有限公司,海南东方 572600)

0 引言

二段转化气废热锅炉是合成氨装置的核心设备之一,利用二段炉出口高温工艺气热量与高压锅炉水热交换,实现能量高效利用。二段转化气废热锅炉长期服役于高温、压力和腐蚀等恶劣环境中,使材料性能持续劣化,使用寿命不断降低。虽然废锅的设计寿命通为20 年,但实际运行中服役期15 年后废热锅炉出现故障的概率增大,其中换热管爆管是废热锅炉主要故障类型之一。

论述某合成氨厂二段转化气废热锅炉换热管爆管应急处理及监控运行措施。爆管应急处理重点讲述工艺运行判断、工艺应急停车处理、设备应急检修、装置恢复开车前的要点等。基于设备的安全状态、设备大修时间、装置大修周期等分析,综合运用人工定期工艺数据评估、信息化数据分析报警设定、高清红外视频在线监控系统等技术手段,制定了针对性监控运行措施。

1 设备简介

某大型合成氨厂采用Kellogg Brown &Root 工艺(简称KBR),以南海天然气为原料、年产45 万吨合成氨装置。二段转化气废热锅炉由KBR 设计、供货,由意大利Fbm Hudson Italia(简称FBM)制造。

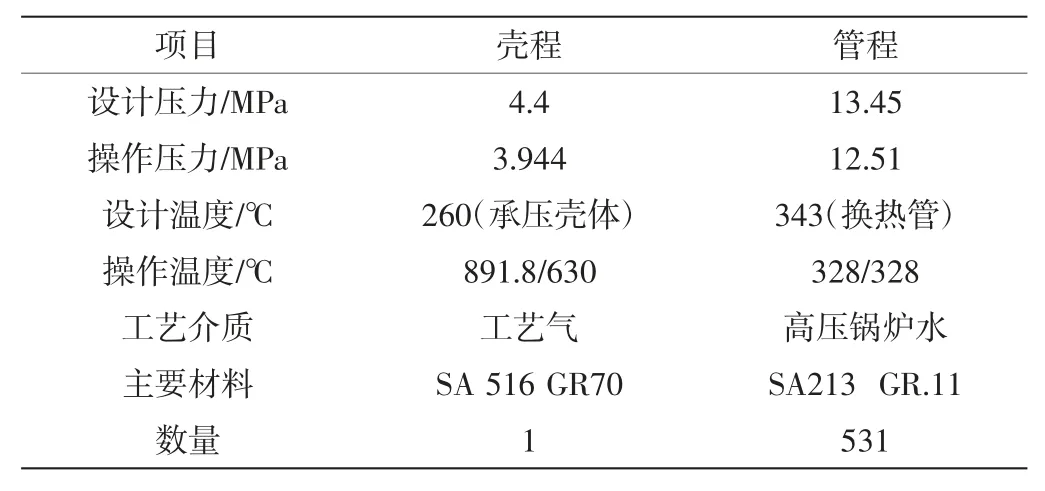

二段转化气废热锅炉属于立式水管强制循环高压管壳式换热器[1]。高压锅炉水走管程,换热管材料为SA213-T11,规格为Φ38×3.8 mm;高温工艺气走壳程,承压壳程是碳钢材料SA516-GR70,内部带有低硅刚玉浇注料+Inconel 601 衬里,外部有水夹套,其主要技术参数见表1,工艺流程如图1 所示。

图1 工艺流程

表1 基本参数

工艺气从二段炉出来进入二段转化气废热锅炉,工艺气走壳程,与管程内的锅炉给水换热,产生高压蒸汽。冷却后的工艺气约69%去高压蒸汽过热器。二段转化气废热锅炉有第二个出口,也称为旁路线,是从二段转化气废热锅炉上部壳侧,二段转化气废热锅炉出口之前出来,走高压蒸汽预热器的旁路。这样设计是基于通过换热器内的气体流量在31%(干净)和54%(带水垢等杂质)之间[2]。二段转化气废热锅炉旁路温度由TI-1340 显示,这一旁路能弹性控制高压蒸汽预热期起内蒸汽温度和工艺气出口温度。TI-1340 设计值在366~331 ℃,能实现弹性控制高温变换炉入口工艺气和高压过热蒸汽的温度。

2 应急处置情况

2.1 工艺现象

2021 年11 月28 日,合成装置工艺系统大幅波动,高压汽包液位、高压蒸汽压力大幅度下降,炉水量FIC1006 大幅上升;二段转化气废热锅炉出口主工艺气温度TI1335 大幅降低,二段转化气废热锅炉出口旁路工艺气温度TI1340 持续降低;高变炉压差PDI1110 上涨,入口温度、床层温度降低;系统工艺冷凝液大幅增加;脱碳系统再生加热器工艺气温度TI1420 大幅升高,爆管前后工艺主要参数变化见表2。判断为二段转化气废热锅炉内部泄漏,按指令全系统停车。

表2 工艺参数变化对比

2.2 注意事项

由于高压锅炉水和工艺气系统压差问题,在工艺系统降温阶段,高压锅炉水和部分蒸汽通过泄漏部位持续进入工艺气系统,对于二段炉催化剂、高变催化剂存在影响,对二段炉和二段转化气废热锅炉耐火衬里造成直接影响,需要采取以下措施防范和减少影响:①蒸汽降温阶段要全程对高温变化炉出口冷凝液进行检查、排放,要关注冷凝液排放量、高压锅炉水进水量、高压蒸汽放空量等关系,可以判断锅炉水漏量的发展趋势;②当二段炉出口温度≤320 ℃时,降低高压汽包上水量,停运高压锅炉给水泵,高压汽包停止上水,排尽炉水;③氮气循环降温阶段全程排放冷凝水。

3 设备维修情况

3.1 查漏情况

此次查漏采取了两种方式:①采用壳体充压、管程刷肥皂水方式。此种方式可以快速排查确认换热管泄是否爆管、管—管板焊缝是否存在漏点;②采用管程进水、观察液位降方式。此种方式是基于第一种查漏完毕,对已泄漏换热管进行堵管的基础上,对换热管进行一次全面查漏,其优点是直观,缺点是无法加压靠水位差,对于细微裂纹可能存在漏检。

通过方式①排查后换热管爆管一根,利用方式②对所有管程进行全面复查,未发现其他换热管存在明显泄漏。

3.2 检验情况

针对二段转化气废热锅炉内部泄漏问题,基于设备本质安全需求,按照“应检必检”的要求,对废热锅炉进行了全面的检查,采取了以下检验措施:①宏观检查:利用手电筒,对管—管板角焊缝、换热管胀接区(上、下管板)、管板表面堆焊层等重点部位进行检查,宏观检查未发现明显的缺陷;宏观检查了废热锅炉内部镍基合金钢衬里,发现衬里板有局部变形(波浪状、最大幅度约30 mm);耐火浇注料检查,发现浇注料在废锅与二段炉通道部位出现破损,最大损失厚度约为30 mm,二段炉炉底(拱顶砖底部支撑区域)有进水浸泡情况,用探针检查开裂区域未发现穿透性开裂,用木槌敲击浇注料表面,未发现浇注料松散情形;②内窥镜检查:采用内窥镜对换热管内壁进行检查,重点检查区域为查漏步骤中确认泄漏和疑似泄漏换热管,根据设备结构重点检查高温区(防冲板)部位换热管状态。通过内窥镜检查发现已泄漏换热管的断口呈现环形断口,断口部位不规则、呈现锯齿状。在换热管内壁发现有局部结垢情况;③着色探伤:对废锅的上下管板、封头/下管箱环焊缝内壁进行着色探伤,未发现超标缺陷;④IRIS(Internal Rotary Inspection System,内置旋转超声)探伤:首次应用IRIS 对换热管进行检验检测,测定结果发现换热管存在均匀腐蚀减薄,当前剩余壁厚最小值2.97 mm、均值3.2 mm,设计壁厚为3 mm,未发现腐蚀减薄需要堵管。

综上检查结果:发现换热管爆管一根,需要堵管处理;换热管—管板角焊缝完好,换热管内壁存在垢层,衬里板存在变形但仍可继续使用;耐火浇注料有泡水情形,检查未发现衬里松散或脱落情形,可以继续使用。

3.3 维修情况

根据检查检验结果,计划对已经明确爆管的换热管进行堵管处理,由于是应急检修,堵管实施工作由公司维保单位实施。①工艺、设备、施工人员三方确认堵管位置和数量,在管板表面明确标记;②采用砂轮机或抛光机对管板、换热管等表面进行打磨清理,呈现金属光泽;③对换热管管端、堵头表面着色,无缺陷;④管板表面有5 mm 碳钢堆焊层,换热管为T11,堵头采用15CrMo,采用异种钢焊接,编制焊接工艺评定和焊接指导书;⑤堵头结构采用锥形结构,插入深度不少于10 mm,先用锤子敲击固定,然后进行焊接作业;⑥焊接完毕后,所有焊缝着色探伤;⑦堵管工作完毕后,壳体氮气充压,管板表面刷肥皂泡查漏。

3.4 注意事项

在开车阶段,为了验证维修效果,降低次生事故风险,重点关注以下问题:①做好耐火浇注料的烘干,这是开车过程中重点关注事项,要提前咨询耐火材料专业服务单位,提供烘炉曲线(图2);②要严格执行升温升压曲线,严禁超温超压,尤其是高压锅炉水侧;③将壳体底部排凝导淋定期打开,检查是否存在锅炉水泄漏;④工艺开车数据复盘,对比正常工况和开车后工况,进行工艺偏差分析。

图2 耐火浇注料烘炉曲线

4 监控运行措施

根据二段废热锅炉的检查检验情况,基本判定二段转化气废热锅炉当前没有出现较大的本质安全隐患,结合5 个月后即将装置计划停车大修安排,确定了对二段转化气废热锅炉不进行抽芯检查,对换热管堵管后恢复生产。为了防范和应对可能发生的爆管问题,制定了以下应急监控运行措施:①稳定高压蒸汽系统温度、压力,避免大幅度调整,禁止超压、超温操作;②严格控制二段转化气废热锅炉入口工艺气温度<890 ℃,控制炉水指标;③DCS增设关联关键工艺数据报警。包含高压蒸汽压力PIC1018、高压蒸汽温度TI1550、二段转化气废热锅炉出口工艺气温度TI1335/1340、高变炉压差PDI1110、水夹套上水量FI1151 及各水夹套液位情况、系统工艺冷凝液流量FI1062、脱碳系统再生加热器进出口工艺气温度TI1420/1421;④增设临时人工报表,每班次定期定时记录;⑤巡检关注二段转化气废热锅炉水夹套底部溢流、顶部蒸发放空情况,如果发现溢流量减少、蒸发量增大等异常情况,要立即上报;⑥技术人员每周汇总运行数据,做好技术分析,评估当前设备状态;⑦工业大屏幕系统增设二段转化气废热锅炉临时报警数据监控画面,设置声光报警;⑧现场采用红外云台视频监控,对二段转化气废热锅炉进行全天候在线红外检测,设置超温声光报警,报警信号接入工业大屏幕监控系统。

5 结束语

二段转化气废热锅炉换热管出现爆管,要在第一时间做好系统判断和应急处置,重点关注高压锅炉水进入工艺系统所带来的安全隐患,避免出现重大次生事故;要采取科学、合理的技术手段,查找故障原因并进行消除。二段转化气废热锅炉自2021 年11 月恢复开车后,平稳运行至2022 年4 月装置计划停车大修。