压缩式封隔器胶筒的研究进展

马美琴,陈 岚,柯 俊*

(1.衡橡科技股份有限公司,河北 衡水 053000;2.浙江理工大学 机械工程学院,浙江 杭州 310018)

随着油气资源勘探工作不断深入,开采深度日益加大,井下开采环境愈发复杂。封隔器作为井下开采的重要工具之一,用户对其密封性能要求也日益增高。在井下开采中,常因封隔器密封不严而造成重大的经济损失和能源消耗,其主要原因就是封隔器胶筒的材质和结构设计不合理,造成胶筒与套管或井壁之间的接触压力下降,导致封隔器的密封性能较差[1-5]。提升封隔器的密封性能或研发高性能的封隔器是提高开采效率与安全性的重要手段。

本工作综述近年来国内外在压缩式封隔器胶筒的结构和材料方面的相关研究成果,梳理封隔器密封元件的材料与结构优化和开发新型密封结构的思路和方法,为研发新型高性能封隔器提供方向,对促进油气资源的高效开采和提高井下作业安全性具有积极意义。

1 压缩式封隔器的工作原理

封隔器主要用来封隔油管与油气井套管或者裸眼井壁的环形空间,通过液压驱动等方式使其封隔件膨胀,从而封隔环形空间,防止复杂深部井下环境对开采工作的干扰。不同类型的封隔器作用原理也有所不同。压缩式封隔器是封隔器中的常见类型,其作用原理是利用轴向力压缩胶筒,使胶筒的直径变大从而实现密封。封隔器胶筒与套管或井壁之间的接触程度受到其材质和结构的影响,同时胶筒之间的隔环也在很大程度上影响其与套管或井壁之间的接触。因此,不同类型压缩式封隔器的密封性能有显著差异。

封隔器的密封性能取决于其胶筒与套管或井壁之间的接触长度、接触应力及其分布。接触长度越大、接触应力越大、接触应力分布越均匀,其密封性能越好[6]。杨春雷等[7]提出用密封性能系数(K)来评价封隔器的密封性能,K越大,封隔器的密封性能越好。

式中,CP表示胶筒与套管之间的接触应力,CL表示胶筒与套管之间的接触长度。

2 封隔器胶筒的材料与结构研究进展

2.1 胶筒的材料

胶筒采用的是非线性弹性橡胶材料,其具有优异的阻尼性能和配方易于调整等优点[8]。胶料配方对胶筒性能有很大影响,从而影响封隔器的密封性能[9-11]。封隔器胶筒与套管之间的接触应力减小,主要是由于胶筒受到复杂的地层环境影响而导致橡胶材料破坏和老化等[12-14]。

张福祥等[15]将胶筒主体材料从传统的丁腈橡胶(NBR)改进为氟橡胶(FKM),模压成型方式由传统的裹胶改为注胶,大幅提高了胶筒的物理性能。炭黑的粒径和用量对橡胶材料的拉伸强度和拉断伸长率等物理性能也有很大影响[16]。X.Z.HE等[17]用氢化丁腈橡胶(HNBR)作为胶筒主体材料,用炭黑和过氧化物分别作为补强填料和硫化剂,开发了高模量HNBR胶料。林巧等[18]研究了不同粒径和用量炭黑对FKM胶料硫化特性、物理性能和耐热老化性能的影响,结果表明,炭黑粒径越大,胶料的硫化特性越好;适当用量的炭黑可以提高胶料的物理性能和耐热老化性能;炭黑用量过小起不到提升性能的作用,过大则会削弱橡胶分子间作用力并且产生应力集中现象。F.Y.ZHANG等[19]基于有限元法研究了HNBR、氯丁橡胶(CR)、FKM和三元乙丙橡胶(EPDM)4种材料在不同温度下的密封性能与耐疲劳性能,结果表明,HNBR胶料的密封性能和耐疲劳性能最优,最大接触应力最大,EPDM胶料的性能最差。

综上所述,目前常用的封隔器胶筒主体材料为NBR,FKM和HNBR。其中,NBR胶料的使用性能和经济性较好,适于在对开采环境要求不高的情况下使用。HNBR胶料的硬度、拉伸强度、拉断伸长率、撕裂强度较大,耐腐蚀性能和耐疲劳性能较好,最大接触应力较大[12,20],综合性能更好,但耐低温和耐臭氧性能差。FKM胶料的耐高温性能最好,耐油性能和耐化学性能较好,但耐低温性能差,密度较大,价格较高。后两种橡胶材料适用于复杂的开采情况,调整胶料配方可以获得性能更优的橡胶材料。例如,改变炭黑的粒径和用量可以改变胶料的硫化特性和物理性能;在HNBR胶料中加入碳纳米管,能够提升胶料在高温下的物理性能[21]。

2.2 胶筒的结构

于桂杰等[22]研究了异型单胶筒的密封结构,在胶筒内侧中心开一个直径为3 mm的半圆槽,胶筒与套管壁或井壁之间的最大接触应力比常规单胶筒增大了23%,且接触应力分布更均匀,从而具有更好的密封性能。H.X.WANG等[23]对比了在胶筒内侧中间分别开三角形、半圆形和梯形槽和不开槽的单胶筒,结果表明,开槽的胶筒密封性能比不开槽的胶筒更好,且梯形槽比半圆槽和三角槽具有更大的最大接触应力,密封性能更好。W.J.LAN等[24]为了解决常规三胶筒的肩部挤压和密封性能较差的问题,将第一、第三胶筒改为了金属锥形环来承受坐封压力;在金属锥形环与中间胶筒之间有两组膨胀支撑环,用于解决肩部挤压的问题;在中间胶筒的内侧中心开了一个密封槽,并添加轴承环和O形圈密封胶筒与中心管之间的空间。该新型密封结构的胶筒与套管之间的平均接触应力和最大接触应力均大于常规三胶筒结构,能承受更大的坐封压力。

在胶筒上开槽是为了提高其抗压缩能力,在同等的坐封压力下,开槽胶筒比不开槽胶筒的平均压缩距离更大,其与套管或井壁之间的最大接触应力也更大,所以密封性能更好。同时,开槽的形状和规格不同,胶筒的抗压缩能力也不同。

胶筒的长度直接影响封隔器的密封性能,胶筒的长度过大容易引起失稳,过小则承受不了太大的坐封压力[25],因此合理增大胶筒的有效接触长度可以提高封隔器的密封性能。张智等[26]基于单胶筒结构,采用正交试验方法优化了胶筒的厚度、倒角尺寸与长度,结果表明:胶筒的厚度对封隔器的密封性能的影响最大,长度对其的影响最小;与优化前相比,优化后的胶筒与套管之间的接触长度更大,且最大接触应力增大了70.44%。刘松等[27]保持密封间隙不变,基于有限元法研究了胶筒的总厚度对封隔器密封性能的影响,结果表明:胶筒的总厚度越大,其与套管或井壁之间的最大接触应力越大;虽然厚度增大会减小轴向压缩量,但减幅不大,因此应尽可能增大胶筒的厚度,以有利于封隔器的密封。J.Y.LIU等[28]基于有限元法,证明了在许可条件下应尽可能增大胶筒的厚度,以提高封隔器的密封性能。

胶筒的端面斜角会直接影响封隔器的密封性能[29]。端面形状的不合理会造成残余变形主要发生在胶筒端部。端面斜角较小时,胶筒会发生肩部突出现象;端面斜角较大时,胶筒的变形过大[27]。李鸿婧[30]对常规三胶筒结构的压缩式封隔器胶筒进行研究,结果表明,适当减小端部胶筒的截面积,可以增大其最大接触应力。当端面斜角为40°~50°时,胶筒与套管或井壁之间的接触长度最大、最大接触应力更大且分布更均匀,封隔器的密封性能也最好[31-32]。

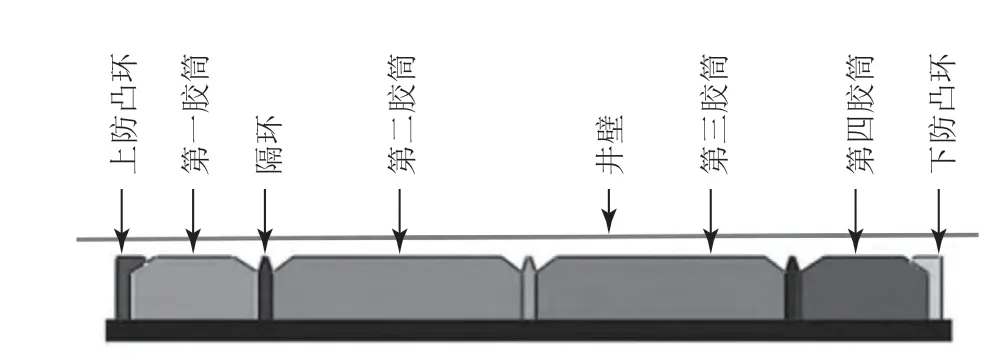

封隔器胶筒的数量也对密封性能有显著影响,封隔器的密封性能随着胶筒的数量增加而增强[7]。李斌等[33]提出了一种两长两短的四胶筒密封结构,该结构适当增大了中间两胶筒的长度,从而增大了主密封胶筒与井壁之间的有效接触长度(见图1)。与三胶筒封隔器相比,四胶筒封隔器的胶筒与井壁之间的最大接触压力增大了43.8%,接触长度也增大了1.04倍,有效保证了封隔器密封的可靠性。

图1 常规四胶筒的密封结构Fig.1 Sealing structure of conventional four-rubber

但胶筒的数量不能无限增加,否则封隔器尺寸会增大,这不仅会提高封隔器的制造成本,也会造成其下井困难。因此在有限的胶筒数量下,改进胶筒的结构以及增大其与套管或井壁之间的有效接触长度和增大接触应力,是提高封隔器的密封性能的有效手段。

3 隔环的结构研究进展

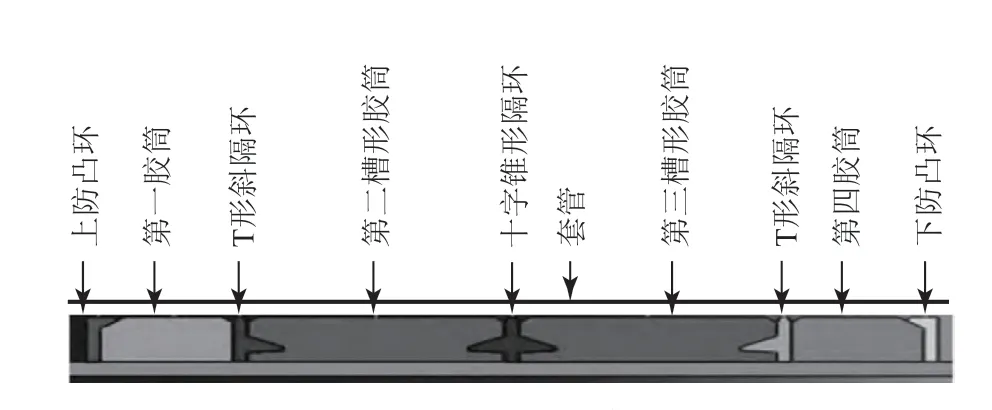

隔环的结构对压缩式封隔器的密封性能具有重要影响[34]。李斌等[35]设计了一种三变径胶筒加三角隔环的新型密封结构,该结构胶筒与井壁之间的最大表面接触应力是常规三胶筒的1.47倍。李强等[36]设计了一种四胶筒加T形和十字隔环的密封结构,新型四胶筒的密封结构见图2。与常规三胶筒和四胶筒相比,新型四胶筒的胶筒与套管之间的最大接触压力分别增大了58.1%和19.6%,显著提高了压缩式封隔器的密封可靠性。

图2 新型四胶筒的密封结构Fig.2 Sealing structure of new four-rubber

隔环的结构由原矩形向三角形、T形、十字形等多种形状转变,目的是提供更多的径向支撑力,增大胶筒与套管或井壁之间的最大接触应力,使封隔器在同等坐封压力下,具有更好的密封性能。但这种隔环也会对胶筒造成较大的应力集中和肩部挤压,影响封隔器的使用寿命。G.HU等[34]基于响应面法多目标优化方法对隔环的尺寸进行优化,有效减少了胶筒的肩部突出问题,胶筒与套管或井壁之间的最大接触应力减小了8.71 MPa,但能满足密封压力,在保证密封可靠性的前提下延长了封隔器的使用寿命。

总体来看,已有不少学者对隔环的结构进行了研究,也切实提出了一些能够提高密封性能的有效隔环结构。但隔环的结构改进仍有很大的研究空间,开发能够同时提高封隔器的密封性能和延长其使用寿命的可靠结构隔环,对研制高性能封隔器有很大帮助。

4 结论

(1)在井下开采环境越发复杂的情况下,封隔器胶筒的传统主体材料NBR逐渐被综合性能更好的HNBR和耐高温性能更好的FKM取代。

(2)改进胶料配方,可以获得性能更好的胶筒橡胶材料。如改变HNBR胶料的配方,提高其耐高温性能等,是研发高性能封隔器材料的关键。

(3)胶筒与套管或井壁之间的接触长度和接触应力是衡量封隔器的密封性能的两大因素。增加胶筒的数量能够有效增大接触长度,但也会增加封隔器的制造成本和下井难度。后续的研究应着力于改进胶筒的结构(如增大胶筒的厚度、控制其端面斜角等),提高封隔器的密封性能。

(4)隔环是封隔器密封结构的重要组成部件。设计结构可靠的隔环,从而增大胶筒与套管或井壁之间的接触应力、减少胶筒的肩部挤压,有效提高封隔器的密封性能和延长使用寿命,是后续研发的一个重要方向。