特厚缓倾斜煤层坚硬厚顶板超长钻孔定向三维水力压裂技术及应用

常 博,赵志鹏,杨 伟,杨 旭,杨 欢,郑凯歌,孔令宇

(1.国家能源集团新疆能源有限责任公司,新疆 乌鲁木齐 830000;2.国能新疆宽沟矿业有限责任公司,新疆 昌吉 831215;3.兰州资源环境职业技术大学,甘肃 兰州 730030;4.中煤科工西安研究院(集团)有限公司,陕西 西安 710077)

0 引言

新疆作为我国重要的能源基地,煤炭资源赋存丰富,部分煤层具有煤层厚、顶板坚硬等特点,煤层开采过程中,极易形成大面积悬顶,悬顶垮落时,由于空间大,经常会诱发强矿压(冲击)动力灾害[1-3]。

许多专家学者针对厚煤层坚硬顶板悬顶问题展开了大量研究[4-5]。张春牛等[6]研究表明上覆厚硬岩层是工作面应力集中的主要因素,且厚度顶板越靠近煤层,应力集中系数越大。张宏伟等[7]分析了大采高厚硬顶板工作面推进后易形成“F”型悬顶造成工作面前后超前应力峰值和范围变大。王帅等[8]提出通过切顶消除上煤层开采后形成的大范围悬顶结构实现下煤层安全开采。陈锋[9]通过对千米深井厚硬顶板水力压裂实现厚基本顶分层垮落,有效降低来压强度。于斌等[10]提出通过地面压裂对大空间坚硬顶板破断产生的强矿压现象进行治理。赵猛等[11]的研究表明,通过大直径钻孔,爆破顶底板及煤体可有效降低深部坚硬顶板对工作面的冲击风险。张瑾[12]、韩志远[13]提出采用深孔预裂爆破技术减小采空区悬顶范围。马冰等[14]提出通过水力压裂促使厚硬顶板分层垮落降低工作面来压现象。贺斌等[15]以大柳塔煤矿为例,发现对悬顶顶板超前预裂可有效提高顶板裂缝发育,降低顶板强度,减小来压风险。苏波[16]研究表明对工作面端头悬顶压裂可使支架上方高应力向顶板深处转移。

综上所述,专家学者们针对厚硬顶板对工作面的影响机理、悬顶处置措施有较多研究,并从多角度分析了水力压裂对悬顶问题的治理效果。但是对于新疆部分矿井而言,其煤层较中东部更厚,且顶板更为坚硬难以垮落,常规水力压裂难以起到效果,因此,本文研究超长钻孔定向水力压裂参数,通过在厚硬顶板形成三维裂缝达到弱化效果,为特厚缓倾斜煤层坚硬厚顶板安全高效开采提供参考。

1 地质及生产概况

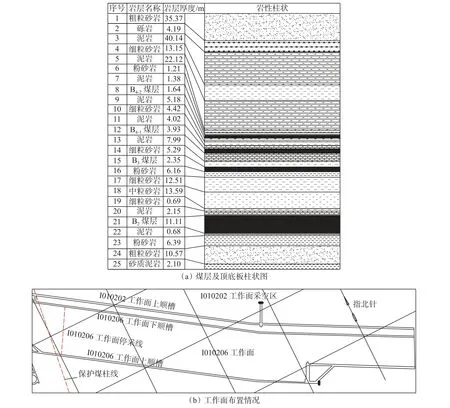

国能新疆宽沟矿业有限责任公司位于新疆昌吉州呼图壁县雀尔沟镇,区内含煤9 层,含煤地层为387.99~595.64 m,平均为476.99 m,煤层总厚度为17.04~63.16 m,平均为34.85 m。其中,全区或大部可采煤层为7 层,从下到上分别编号为B0、B1、B2、B3、B4-1、B4-1下、B4-2,煤层及其顶底板柱状图如图1(a)所示。

图1 煤岩柱状及工作面空间布置图Fig.1 Layout of coal rock pillar and working face space

目前所采I010206 工作面位于B2煤层中,埋深355~455 m,工作面北侧为I010202 采空区,区段煤柱为15 m,南侧为井田边界,上方为B4-1煤层的I010408 采空区,层间距50 m,工作面布置如图1(b)所示。走向长度1 664 m,倾向长度85~137.8 m,采用放顶煤开采,采高3.2 m,放煤6.3 m,平均倾角14°。工作面上方2.84 m 为中粒砂岩和细砂岩的厚组合层,其中,中粒砂岩13.59 m,细粒砂岩12.51 m,组合岩层单轴抗压强度115.25 MPa,抗拉强度7.14~8.02 MPa,属于典型坚硬厚顶板。

2 特厚缓斜煤层坚硬厚顶板矿压控制思路

2.1 特厚缓斜煤层坚硬厚顶板垮落特征

随着采煤工作面推进顶板不断垮落,其中特厚缓斜煤层顶板垮落与一般中厚水平煤层相比有以下特征:①工作面采后顶板下方空间大;②下顺槽顶板冒落充填高度较上顺槽大。中厚水平煤层和特厚缓斜煤层采后顶板形态如图2[17]所示。

图2 工作面采后顶板垮落形态Fig.2 Shape of roof collapse after mining in the working face

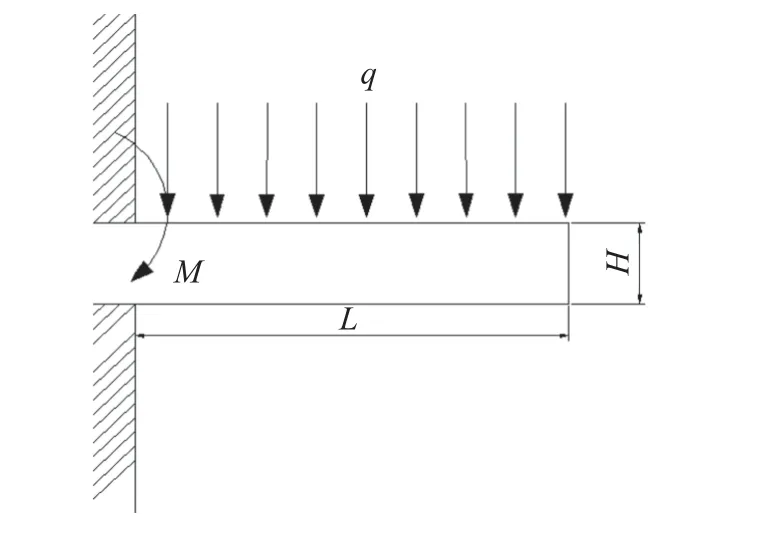

由图1 可知,工作面上方直接顶厚度仅为2.84 m,基本顶厚度较大且强度较高,因此在工作面后方易形成悬臂梁结构,为分析顶板悬臂长度,简化顶板结构如图3 所示。

图3 顶板悬臂结构力学模型Fig.3 Mechanics model of roof cantilever structure

根据材料力学可知,坚硬顶板悬臂结构最大弯矩Mmax计算见式(1)。

式中:q为坚硬顶板自身及其上覆软弱岩层载荷;L为坚硬岩层最大悬臂长度。考虑截面模量J,则坚硬岩层所承受的最大拉应力计算见式(2)。

式中:H为坚硬岩层厚度,当其承受的最大拉应力达到其抗拉强度时发生破断,据此可以计算出坚硬顶板破断步距Lmax见式(3)。

由式(3)可知,坚硬岩层破断步距主要与坚硬岩层厚度、抗拉强度和坚硬岩层自重及其承载层重量有关。当破断步距较大时,由于其下方空间大,坚硬岩层垮落时极易形成飓风,引起工作面强来压从而引发人员伤亡和设备损失。

2.2 坚硬厚顶板采场矿压控制思路

坚硬厚顶板减小其破断步距的主要思路为:①降低其自身抗拉强度;②破坏其完整性,使坚硬顶板可以分层垮落,减小其有效厚度。采用定向长钻孔水力压裂技术可同时满足上方两个要求。根据煤岩柱状图及现场实际条件可知,I010206 工作面上方中粒砂岩和细粒砂岩岩性相似,强度相同,无明显分界,为使顶板可以实现分层垮落,将压裂层位设置在两岩层交界附近,最终确定压裂层位于距煤层顶板15 m 的位置。结合特厚缓倾斜煤层采后顶板垮落形态,应优先进行上方顶板压裂。

3 定向长钻孔水力压裂参数优化

3.1 钻孔起裂压力

岩层起裂压力可由式(4)和式(5)计算。

式中:PF为岩石的起裂压力;σH、σh分别为最大主应力、最小主应力;σf为岩层抗拉强度;φ为岩层孔隙度(坚硬岩层可取20%~30%);υ为泊松比。

通过对工作面顶板岩层强度测试和地应力测试结果可知,顶板抗拉强度为7.14~8.02 MPa,最大主应力为12.8~13.9 MPa,最小主应力为5.50~7.37 MPa,泊松比为0.24。经计算,起裂压力需不小于15.75 MPa,因此,钻孔起裂压力确定为17 MPa。为更好地确定压裂参数,保证压裂效果,分别采用Comsol 软件、Abaqus 软件、FracproPT 软件对钻孔间距、压裂段间距和注水量进行模拟分析。

3.2 钻孔间距

模型尺寸为200 m×100 m×50 m,在模型中间开孔,钻孔长度100 m,根据现场顶板实际情况设置渗流系数为1.2×10-8,水动力黏度为10-3Pa·s,模拟分析17 MPa 时压裂1 h 后的孔隙压力场分布情况,孔隙压力场等值面及压力值如图4 所示。

图4 孔隙压力场等值面及压力值分布曲线Fig.4 Pore pressure field isosurfaces and pressure value distribution curve

由图4(a)可知,压裂孔周围孔隙水压力分布基本呈现为一个椭球体型,且在钻孔表面达到孔隙水压力峰值,孔隙水压力沿钻孔轴向变化不大,随着钻孔径向距离的增加,孔隙水压力迅速衰减,其中,5 m内衰减速度最快。

根据格里菲斯强度理论,裂纹扩展的条件是尖端应力大于其抗拉强度。由图4(b)可知,孔隙压力降低至8.02 MPa 和7.14 MPa 时(岩石抗拉强度)分别距离钻孔中心25 m 和36 m,因此钻孔间距选取为50~72 m。

3.3 压裂段间距

考虑模型边界效应,模型尺寸为135 m×40 m,初始地应力为10 MPa,初始孔压为0,饱和度为1,不同压裂段间距下的裂缝发育形态如图5 所示。由图5可知,随着压裂段间距的增加,缝间干扰效应减弱,压裂段间距为18 m 时,两裂缝相互影响作用造成裂缝出现明显偏转;当间距为30 m 时,前缝对后缝的影响不明显;当间距为45 m 时,后压裂裂缝扩展形态基本不受前缝影响。综合考虑缝间影响效应,同时避免压裂不充分出现盲区,确定压裂段间距为30 m。

图5 不同压裂间距下裂缝发育形态Fig.5 Crack development morphology under different fracturing intervals

3.4 注水量

将煤层参数和初始压裂参数设置在FracproPT软件中模拟得到不同注水量时裂缝扩展距离,模拟结果经处理如图6 所示。注水量由20 m3增加至35 m3时,裂缝扩展长度由20.1 m 增加至30.1 m,增加了接近50%。当总注水量为80 m3时,裂缝扩展长度仍为30 m 左右,说明总注水量在35 m3以下时,提高注水量可有效增加裂缝扩展距离,注水量超过35 m3时,增加的注水量大部分都随裂缝滤失,裂缝不再扩展,因此确定单段注水量为35 m3。综上分析,确定宽沟煤矿I010206 工作面压裂施工参数见表1。

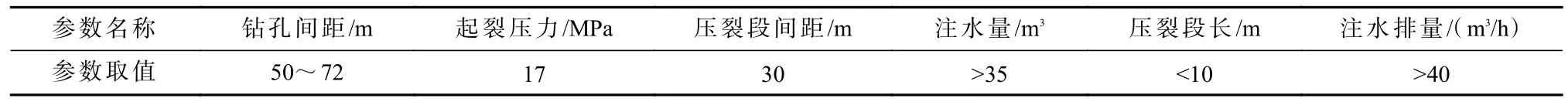

表1 定向水力压裂参数Table 1 Parameters of directional hydraulic fracturing

图6 不同注水量时裂缝扩展距离Fig.6 Crack propagation distance under different water injection rates

4 定向长钻孔水力压裂技术与工艺

4.1 定向钻进技术

定向钻进是指根据目标压裂需求,设计钻孔轴线,并通过人为控制的造斜工具有目的地改变钻孔正常钻进轨迹线,使其达到设计需求。常用的定向钻进技术包括滑动定向钻进和复合定向钻进,其中复合定向钻进技术一方面可使高压水驱动孔底螺杆马达带动带有弯接头的钻头转动实现造斜,另一方面钻机带动钻具转动并施加向前的压力,实现岩石破碎,达到“边滑边钻”的高效定向钻进。

4.2 定向长钻孔水力压裂工艺

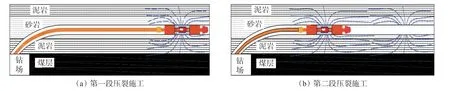

根据现场地质条件,选择采用双封单卡多点拖动管柱分段水力压裂工艺进行施工。其工作原理为双封隔器内具有平衡泄压通道,可实现分隔器和压裂液之间的压力平衡,实现“即压即封、卸压解封”的目标。具体施工压裂流程如下所述。施工示意如图7 所示。

图7 双封单卡多点拖动管柱分段水力压裂施工图Fig.7 Segmented hydraulic fracturing construction drawing of double seal single card multipoint drag pipe string

1)进行定向钻孔施工并将压裂工具送入设计位置。

2)采用封隔器单卡压裂段,注入压裂液,当压裂液达到3 MPa 时实现封隔器封堵,当压裂液达到5 MPa 时限流器开启,随着压裂液注入岩层中,岩层内水压力不断升高直至破裂产生裂缝。

3)完成第一次压裂后进行排水卸压,封隔器弹回孔内,拖动管柱使分隔器达到第二段压裂位置,重复第二步。

4)不断重复第二步第三步,直至定向长钻孔内全部压裂段施工完成,形成三维立体连续性岩层裂缝。

4.3 定向长钻孔水力压裂方案

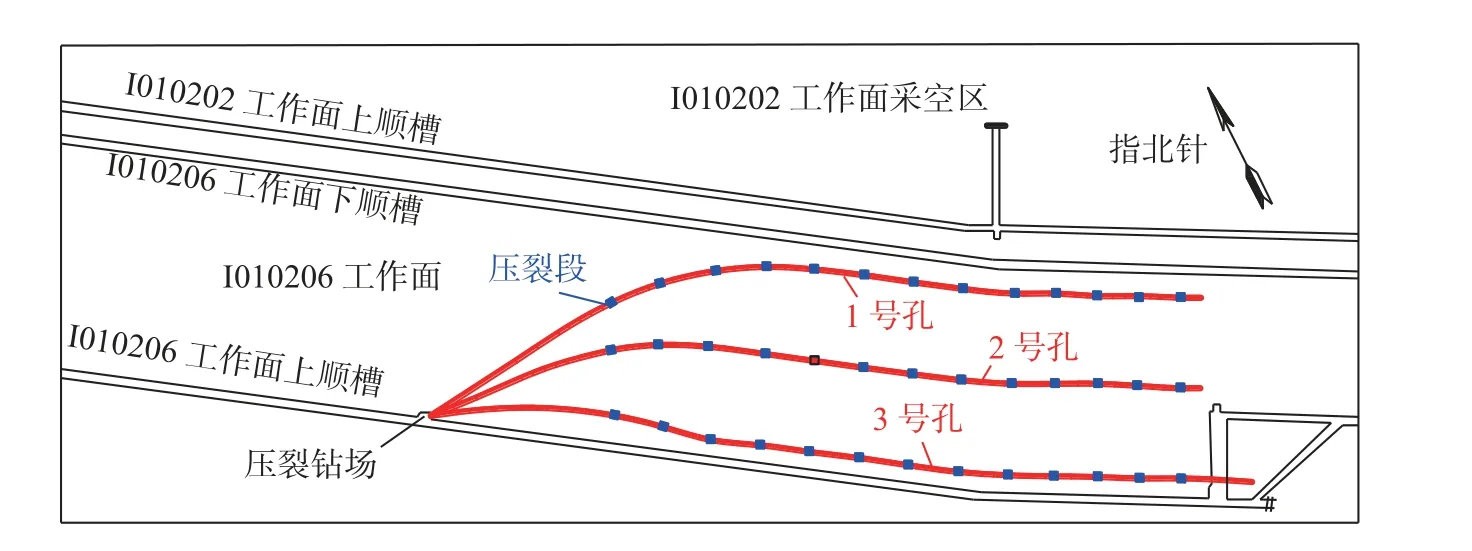

结合模拟优化得到的压裂参数,设计I010206 工作面坚硬厚顶板定向长钻水力压裂方案:设计3 个压裂钻孔,其中,1 号孔水平投影距下顺槽15 m,孔长502 m,压裂段13 个;2 号孔位于工作面中部,孔长481 m,压裂段13 个;3 号孔距上顺槽10 m,孔长517 m,压裂段14 个,总计钻孔长度1 500 m,累计压裂段共40 个,钻孔设计平面图如图8 所示。由图8可知,压裂时先压裂位于上顺槽的3 号孔,其次压裂1 号孔,最后压裂中部的2 号孔。钻孔具体施工流程为:1)Φ120 mmPDC 定向钻头+Φ89 mm 中心通缆式钻杆,回转钻进12 m,换用Φ193/127 mmPDC 扩孔钻头将孔径扩至193 mm,并下入Φ178 mm 孔口管8 m,下入套管后注浆固管;2)Φ120 mmPDC 定向钻头+Φ89 mm 五级孔底马达+Φ89 mm 下无磁钻杆+Φ89 mm 探管外管+Φ89 mm 上无磁钻杆+Φ89 mm 中心通缆式钻杆,按照设计定向钻进至设计孔深(钻进速度为0~0.3 m/min)。

图8 钻孔设计平面图Fig.8 Design plan of drilling

5 定向长钻孔水力压裂技术应用效果

5.1 顶板微震事件分析

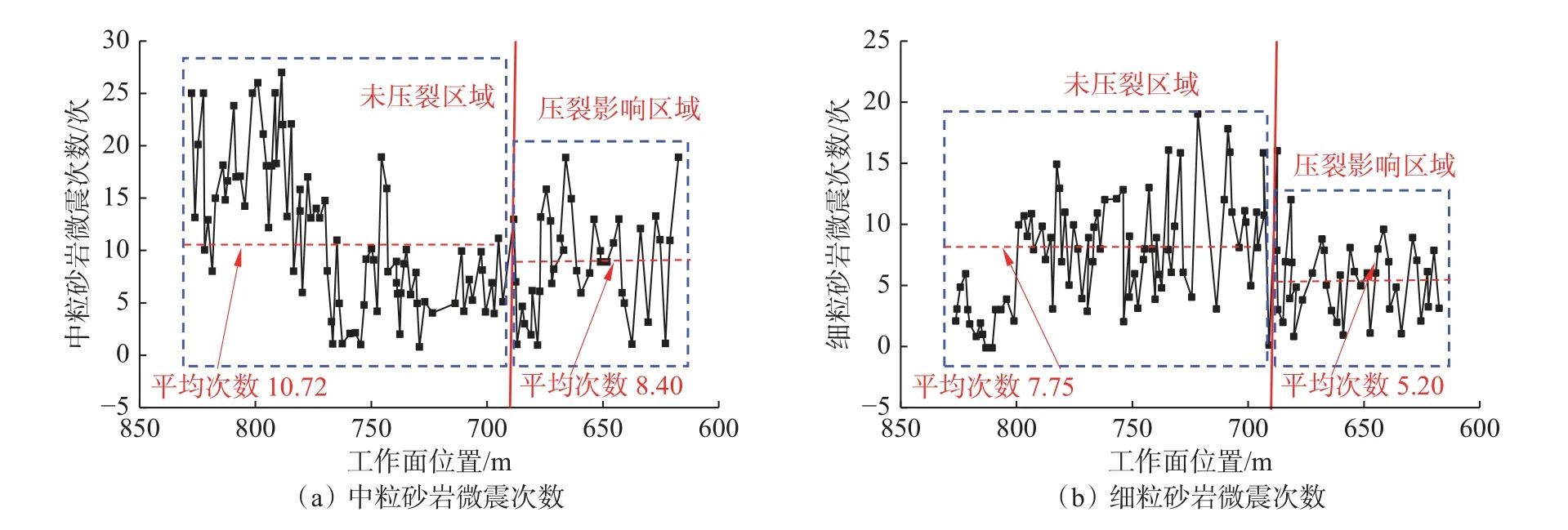

统计压裂前后压裂层位中粒砂岩及细粒砂岩发生微震事件的次数如图9 所示。由图9 可知,工作面回采进入压裂影响区域后,微震总次数大幅降低,降幅达68.92%。中粒砂岩及细粒砂岩微震次数均有明显下降,降幅分别为64.36%、69.50%,微震平均次数分别降低21.64%、32.90%。中粒砂岩微震次数占比呈现增长趋势,增幅14.29%,细粒砂岩微震次数增幅基本不变。结果表明,中粒砂岩层通过水力压裂弱化治理后,呈现高频现象。

图9 中粒砂岩和细粒砂岩发生微震事件统计Fig.9 Statistics of microseismic events in medium and fine grained sandstones

5.2 压裂效果分析

工作面压裂区域和未压裂区域支架阻力如图10所示。由图10 可知,工作面由未压裂区域进入压裂区域后,上部支架阻力、中部支架阻力、下部支架阻力都有明显降低,其中,上部支架阻力降低幅度最大,平均阻力由25.73 MPa 降低至24.12 MPa,降幅为6.26%;中部支架平均阻力由26.91 MPa 降至26.04 MPa,降幅为2.86%;下部支架平均阻力由25.36 MPa 降至24.18 MPa,降幅为4.65%。由图10 还可以看出,压裂区域来压峰值明显低于未压裂区域,说明通过水力压裂弱化顶板,基本上可以解决顶板悬顶难以垮落的问题,降低了顶板大规模断裂造成的强来压风险。

图10 工作面不同位置支架阻力统计Fig.10 Statistics of support resistance at different positions on working face

6 结论

1)特厚缓斜煤层采后顶板垮落形态在倾向上呈现非对称分布,因重点注意上方顶板控制。通过定向长钻孔水力压裂可降低坚硬顶板抗拉强度并促使其分层垮落从而减小其来压步距。

2)压裂孔周围孔隙水压力分布基本呈现椭球体型,在钻孔轴向方向压力值变化不大,沿径向不断衰减,孔隙压力衰减至压裂岩层强度时分别距钻孔中心25 m 和36 m。随着压裂段间距增加,缝间互相影响效应减弱,注水量增加至35 m3后裂缝不再扩展。因此,合理的压裂参数为起裂压力17 MPa,钻孔间距50~72 m,压裂段间距30 m,单段注水量为35 m3。

3)在宽沟煤矿I010206 工作面坚硬厚顶板中布置三个超长钻孔,总钻孔长度1 500 m,压裂段40 个,每个钻孔采用复合定向钻进技术,配合双封单卡多点拖动管柱分段水力压裂工艺进行压裂,在厚硬顶板中形成三维立体连续性岩层裂缝。

4)压裂后双层厚硬顶板微震次数都出现显著降低,中粒砂岩和细粒砂岩微震次数分别降低64.36%、69.50%。同时对比分析工作面支架阻力发现,压裂后支架平均阻力最大降幅6.26%,同时来压峰值明显降低,说明通过定向水力压裂基本上解决了顶板悬顶问题,有效降低工作面强矿压风险。