综采工作面超前应力区支护优化

常晋峰

(山西煤炭运销集团晋中有限公司,山西 晋中 030600)

1 15104 工作面概况

山西煤炭运销集团晋中有限公司掌石沟煤矿15104 工作面位于+830 m 水平,是一采区第四个工作面,该工作面标高+830~874 m,走向长度1003 m、倾向长度132 m,倾角0~12°,平均倾角6°,面积132396 m2;15104 回采工作面位于井田中西部,东边为15105 运输顺槽保安煤柱,西边为15103 工作面保安煤柱,北边为原15101 采空区保安煤柱,南部与一采区三条大巷相连。

15104 工作面回采煤层为15 号层,煤层结构较简单,有0~2 层夹矸,且上部煤层夹矸厚度变化较大,为0.3~2 m,下部夹矸厚度为0.2~0.3 m。煤层顶底板岩性如表1 所示。

表1 15104 工作面回采的15 号煤层顶底板岩性

15104 工作面于2022 年4 月7 日回采,4 月22 日已回采70 m,工作面回采至60 m 处时位于回风顺槽超前30 m 范围内围岩出现严重变形破碎现象,集中表现在以下几方面:回风顺槽超前5.0 m 范围内三角煤柱出现大面积垮落,导致尾端出现大面积空顶现象,端头支架压力大,局部支架压力大,为34 MPa;超前应力区原采用单体柱支护,由于受顶板压力影响,单体柱出现变形、卸压现象,局部支架顶梁已插入顶板中;回风顺槽超前应力区围岩出现严重变形现象,实测顶板最大下沉量达0.44 m,两帮收敛量最大达0.87 m。

2 超前应力区支护优化

为了解决受初次来压及周期来压影响,导致回风顺槽围岩出现严重变形的现象,决定对原回风顺槽围岩支护进行合理优化[1-3]。

2.1 原回风顺槽支护

2.1.1 巷道永久支护

1)回风顺槽原顶板主要采用锚杆(索)+钢带+金属网联合支护;巷道宽度为4.5 m,巷道顶板每1.0 m布置一排锚杆钢带,每排布置5 根锚杆,长度为2.5 m、直径为22 mm,锚杆间距、排距均为1.0 m;钢带采用横截面呈W 型的钢带。

2)顶板每3.0 m 布置一排锚索,锚索布置间距为1.8 m,锚索采用长度为8.3 m、直径为17.8 mm 预应力钢绞线,锚索外露端安装一块长度及宽度均为0.25 m钢托板。

3)回风顺槽巷道高度为3.5 m,巷帮煤壁侧采用玻璃钢锚杆支护,锚杆长度为2.0 m、直径为20 mm,锚杆端头安装玻璃钢托盘;非煤壁侧主要采用螺纹钢锚杆支护,锚杆长度为2.0 m、直径为20 mm,锚杆外露端安装一块W 型钢带。

2.1.2 临时支护

15104 工作面回采期间对回风顺槽超前应力区采用单体柱补强支护,每排支设3 根单体柱,单体柱采用“一柱一梁”支护方式,顶梁采用π 型顶梁,单体柱支设间距为1.5 m、排距为1.0 m。

2.2 应力区支护优化

为了提高顶板稳定性,解决原单体柱支护时出现严重变形、卸压现象,决定对回风顺槽超前应力区顶板采用可伸缩超前支架支护[4-5]。

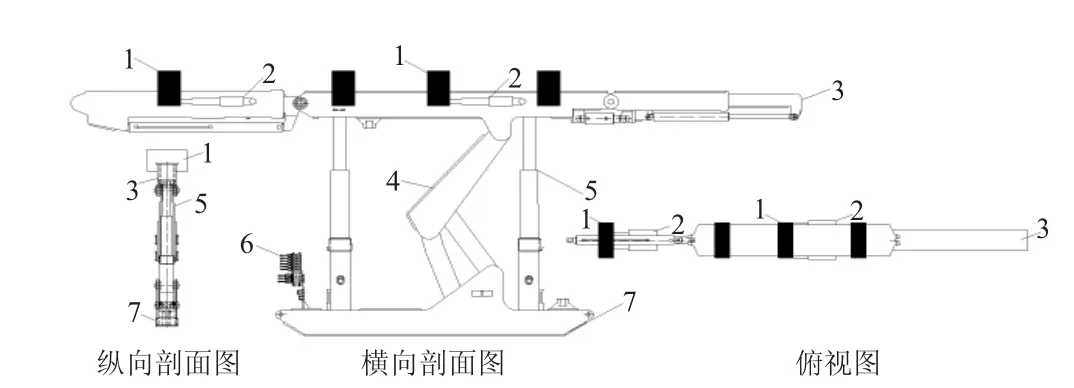

1)采用的可伸缩超前支架型号为ZQL-2×3000/19/37,可伸缩超前支架主要由纵梁、伸缩油缸、折叠梁、支撑油缸、操作阀组以及底座等部分组成,如图1 所示,支架顶梁最大支护强度为1.12 MPa,支护时最大工作阻力为1640 kN。

图1 液压可伸缩超前支架结构示意图

2)折叠梁和2 根液压伸缩柱安装在支架顶梁与底座之间,液压伸缩柱伸缩行程范围为1.0~1.5 m,采用专用高强度液压胶管与乳化液泵连接;支架顶梁通过折叠梁实现升降。

3)支架顶梁、折叠梁、支撑油缸以及底座通过液管与集中阀组连接,顶梁伸缩油缸右端与纵梁连接、另一端与顶梁连接,油缸通过供、回液管路与专用控制阀组连接。

4)支架顶梁有效支护长度为5.0 m、宽度为2.5 m,纵梁最大伸缩行程为0.8 m、宽度为0.3 m,纵梁共计4 块,纵梁与伸缩油缸连接,从而保证伸缩动作。

2.3 支架工作原理

1)首先将支架搬移至指定位置并进行组装,相邻两架支架安装距离为1.0 m,支架安装后将各油缸液管与阀组连接,阀组油管与专用液泵连接。

2)超前支架安装到位后通过控制支撑油缸操作阀组使液压伸缩柱升起,确保支架顶梁与顶板接触严实,并确保支架具有足够的初撑力。

3)通过纵梁伸缩油缸操作阀控制作用,使支架4 根纵梁水平伸出,从而对顶梁两侧顶板进行有效支护;随着工作面前移,液压支架通过JSDB-25 双速绞车进行前移。

2.4 超前支护强度验算

工作面回采期间两端头超前应力区围岩支护在来压前主要为主动支护,来压后属于被动支护。主动支护主要对直接顶载荷进行支撑,被动支护主要对直接顶及老顶部分载荷进行支撑;液压可伸缩超前支架在支护过程中的支护强度可按式(1)进行计算。

式中:Pt为伸缩支架支护强度;L 为回风顺槽超前应力区长度,按20 m 计算;B 为15104 回风顺槽宽度,取4.5 m;h1、h2分别为回风顺槽直接顶和基本顶厚度,由表1 可知,直接顶厚度为10.15 m,基本顶厚度为5.6 m;p1、p2分别为直接顶和基本顶的岩体密度,取平均值为2.35×103kg/m3;G 为重力常数,取9.81N/kg;K 为顶板来压系数,取0.6。

将相关参数代入式(1)得:Pt=311kN/m2=0.311MPa。

由此可见,工作面回采过程中当顶板来压时,顶板对支架最大载荷为0.311 MPa;而液压可伸缩超前支架设计可承载载荷为1.12 MPa,满足巷道支护要求。

3 支护优点及应用效果分析

3.1 支护优点

1)支护效果好:与传统单体柱相比,液压可伸缩超前支架具有支护截面积大、支护强度高、工作阻力大等优点,解决了单体柱支护时受来压影响单体柱出现变形、卸压现象,以及顶梁对顶板切顶破坏作用。

2)自动化水平高:与传统单体柱及工字钢棚相比,液压可伸缩超前支架通过液压作用控制支架升降,自动化水平高,降低了支护劳动作业强度;而且超前支架可二次利用,避免了传统单体柱支护时变形严重、修复难度大、二次利用率低等技术难题。

3)实用性强:液压可伸缩超前支架不仅可用于煤矿采掘工作面中,而且可用于隧道、桥梁等领域中,实用性强、应用领域广。

3.2 实际应用效果分析

4 月22 日对15104 回风顺槽超前应力区顶板采用ZQL-2×3000/19/37 可伸缩超前支架,共计安装4 架,通过3 个月实际应用效果来看,取得以下显著应用成效:

1)提高了经济效益:对回风顺槽超前应力区采取可伸缩超前支架支护后,顺槽内无须支设单体柱,减少单体柱支护数量达60 根,减少了单体柱维修费用达17.8 万元;支架可重复利用,每班需1 名专人操作即可,与传统支护相比,每班减少作业人员3 名,全月可减少人工费用9 万元;同时采用超前支架支护顶板效果好,未出现顶板破碎、冒漏现象,减少巷道二次复修费用达30 余万元,取得了良好的经济效益。

2)控制了围岩变形:15104 回风顺槽超前应力区顶板采用传统单体柱支护时,顶板控制效果差,三角煤柱垮落严重;而采用超前支架支护后,有效控制了三角煤柱垮落现象,减小了尾端头空顶距,应力区顺槽顶板下沉量减小至0.14 m,两帮收敛量减小至0.27 m。

4 结语

掌石沟煤矿对15104 工作面回采期间回风顺槽超前应力区围岩支护进行优化,采用液压可伸缩超前支架代替传统的单体柱支护,通过现场实际应用效果来看,该支架具备自动化水平高、支护强度大、故障率低等优点,成功解决了超前应力区围岩支护困难、支护效果差等技术难题,取得显著应用成效。