回采工作面刮板输送机上窜下跳原因分析及治理措施研究

王晋鹏

(山西煤炭运销集团首阳煤业有限公司,山西 晋城 048400)

0 引言

刮板输送机作为煤矿生产的关键机械装备,其安全、可靠的运转对回采工作面煤矸运输效率有着决定性的影响。在回采过程中,因输送机安装技术和操作水平的差别,回采层产层和地质情况的差别,导致了输送机作业过程中易发生上下跳跃,导致了煤矸石的输送效果明显降低;同时也会对刮刀输送机的安全操作产生一定的不利作用。针对山西煤炭运销集团某煤矿4317 工作面,对工作面在运行过程中出现上蹿下跳的的影响因素进行研究。

1 4317 工作面概况

山西煤炭运销集团某煤矿4317 工作面在3 号煤层一横四盘区北侧的西边。工作面地面海拔范围为969~1093 m,煤层底板海拔范围为523~555 m,工作面的开采区域为走向长度318.9m、倾斜长度195.0m,煤层厚度的最大值为6.12 m[1]。

4317 工作面开采的3 号煤层,该煤层厚度最大值为6.12 m,厚度最小值为5.84 m,煤层的平均厚度为6.09 m。煤层老顶是一种薄砂岩,厚7.40 m,呈淡灰色,中间质,主要成分是石英,其次为长石,含有石屑,硅泥质,薄层夹泥岩条;普式硬度、单向抗压强度、单向抗拉强度的均值分别为8.12、81.47 MPa、3.62 MPa。采用泥质岩石直接顶板,其厚度为5.17 m,特征为黑色,凹凸形断裂,纵向节理,内表面有划伤,含有石母和许多植物的矿物。结果表明:普式硬度、单向抗压强度、单向抗拉强度的均值分别为3.53、0.84 MPa、35.41 MPa。

2 工作面回采现状及问题分析

2.1 工作面回采现状

4317 工作面综采一体化机械化开采技术,采煤机采用的型号为上海煤机MG450/1020-WD,刮板输送机采用的型号为山东煤机生产的SGZ880/2×525kW,支架由金鼎煤炭机械造,ZF7200/17/33.5 型中间架125 架,ZF7200/17/33.5 排头排尾架7 架,利用操纵阀门装置对支座的运动进行了控制,截至到现在,工作面已经开采了252 m。

SGZ880/2×525 kW 皮带运输机前端由1 个电动机带动,尾部1 个电动机带动,全部使用525 kW 的变频式一体电动机,额定工作条件下电压为3300 V。在开采初期,由于刮板输送机的上窜下跳,不但会影响到采场的安全开采,也会降低运输效率,还会增加设备的维护成本。查阅统计部门对4317 工作面的故障情况统计,在回采的过程中,累计出现9 次刮板运输机上下跳动的现象,造成4 次皮带链断裂,造成电机损坏1 台,刮板断裂4 节,经济损失达52.4 万元,既造成了巨大的经济损失,同时也影响了开采的效率。

2.2 问题分析

2.2.1 煤层倾角影响

1)4317 工作面回采煤层为3 号煤层,其倾角平均值为7°,在回采过程中,因受煤层倾斜角度的影响,刮板输送机会出现滑落现象,且下滑方向指向倾角小的方向,经实地观测,发现其滑动量随煤层倾角增加而增加;在采煤斜度为15°的情况下,需要在刮板输送机上设置防滑机构;在煤层倾斜度低于3°的情况下,刮板输送机是比较稳定的。

2)在考虑到煤体倾斜角度的情况下,使用液压托架推进式推拉器推进式刮刀转速送机过程中,推拉杆在水平方向上会对刮板输送机造成一个斜向下的横向分动力,并随倾斜角度和推进速率增大;4317 采区初期开采时,采煤速度12 m/d,采煤速度高,使用液压推拉分力对输送带的影响很大,很可能发生滑移。

2.2.2 管理不到位

1)4317 采空区刮板式输送机在滑移后,使其尾端的煤粉积累较多,在启动的一刹那,载荷会在短时间内快速提升,由此造成了剩余链条的跳动异常。

2)由于采场刮板链的维修保养工作不到位,刮板链在长时间的负载下磨损严重,刮板链拉长,造成刮板链张紧力达不到规定值,出现松弛的问题,容易在刮板运输过程中出现刮板的上下跳动。

2.2.3 斜切进刀方式影响

4317 采煤机为平底斜切刀片,在采煤机斜切进刀时,由采煤机逆推作用于刮板输送机,其推力称为F1和F2;分力F1的方向垂直于刮板输送机,F2的方向与刮板输送机平行且与输送机的运行方向相对。当F1的数值较大时,刮板式输送机和采煤机上会出现上跳现象,在F2比传送带的摩擦力大的情况下,传送带会发生下滑。

3 上窜下跳判断方法

3.1 通过支架推移箱梁与底座出现夹角判定

前半段上的机座上的横箱横梁倾斜到机头方向,刮板要下降;前半段的机架将移动箱的横梁倾斜到机尾方向,刮板输送机要上移;同时,由刮板驱动的托架也会使其与煤墙产生一个角度。

3.2 通过顺槽刮板机与转载机搭接或转载机与巷帮距离判定

在转载机与巷帮等间距的情况下,若不能与末端卸车刮片相连接,说明刮片机上窜,否则为滑动。侧卸刮刀和铲斗机尾占据井巷的安全通道,说明刮刀往下滑动,否则为上窜。

3.3 两巷高差变化来预知刮板机是否上窜或下跳

由于工作面两个出口底板标高的变化,特别是在回顺底板高度平整度较差的情况下,运输巷标高差将会相对增加。即随着工作面斜率的增大,刮刀滑移的可能性增大,反之往上爬的可能性就越大。

4 刮板输送机上窜下跳防治措施

4.1 加强刮板输送机检修维护力度

综采工作面刮板输送机在运转18 h 后,应停机进行一次全面的检修,重点是针对刮板链松弛、刮板变形、机头移动等问题,一旦发现问题,应立即进行整改。

4.2 工作面伪斜调整

在推拉刮板输送机上,由于存在伪斜度,由于刮板式运输机和液压机构之间存在一定的角度,在斜面上不可避免出现力的作用,所以通过对综放区的假倾斜进行调节,可以有效地防止其滑移。现场观察、研究了在工作面出现正、伪斜的条件下,采用增加前部的回采率,并及时进行假斜,在采场发生正、伪斜后,对机首段提前尾区5~6 m进行了治理,可以有效地预防设备的滑落。

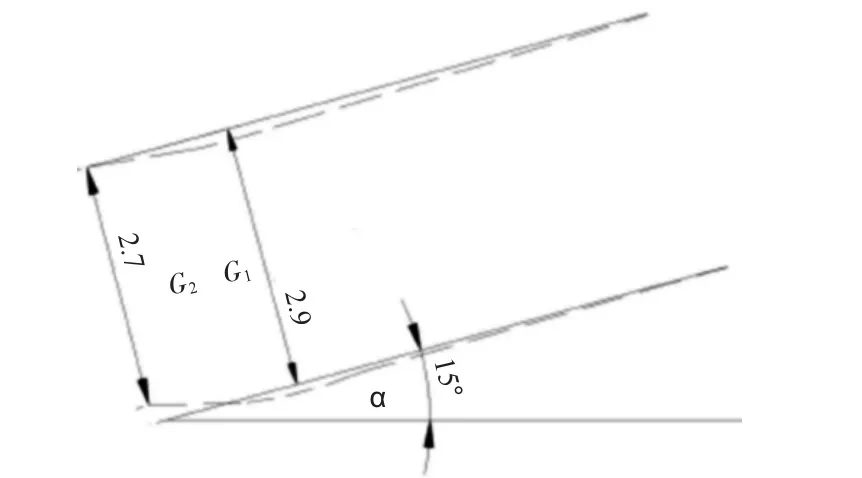

利用两条隧道的出口高度差进行滑移控制,在现场作业中有着最广泛的应用,同时操作的便捷性较高。公式如下:

式中:HA为运输巷在工作面出口处标高,m;HB为回风巷在工作面出口处标高,m。

应注意的是,仅靠前距来控制刮板机上窜滑是远远不够的,应采取综合措施加以控制。由于理论上的超前距离只有在刮板很平坦、无高低不平的情况下才会出现。在实际生产中,受多种影响,工作面坡度也会随之改变。按“不割砰只割煤”的准则,在沿着煤体切割后,如果底面发生上下波动,将会对刮片的上蹿和滑动产生一定的不利作用。为避免出现假倾角,采取调架、上行推溜等措施。不然,刮板不仅不向上移动,还会不断地向下滑行,如图1 所示。

图1 工作面伪斜及两巷超前距示意图(单位:mm)

4.3 机头人为把底板割成弧状减缓下滑

如在图2 中用虚线表示的那样(虚线表示回采煤层顶底板,实线表示原煤层顶底板),终端机座的基座仍然保持原状,3~4 个机座的基座升高100~200 mm,5~10 个机座的基座被切割为一个圆弧,把滑座的滑移力分成了向下的滑动力和滑移阻力,从而减缓了滑移。

图2 工作面机头底板割成弧形防滑示意图(单位:mm)

4.4 各种辅助措施减缓下滑

回风巷装有带锚链的液压缸或卷扬机牵引的刮刀。单侧割,设备向下切顶,不推滑,上侧扫尾;每次推入刮刀机头后,将其倾斜于刮板和顶部,然后将其上滑;前车支架为单体倾斜支撑,下部调油缸,侧护板,单体辅助,每一架都要调整,使得支架与煤壁垂直,并有1°~3°的迎山角,或先拉动机尾,反复推拉,并以机头为基准进行调架,以减少刮板的滑落。

4.5 采用“调度数”布置减缓下滑

从图3 可以看出,在不能采用综放法而采用综采法的情况下,在掘进时,应从机头巷道沿着顶板开挖,机尾巷在底板上开挖;切割机首设在顶板上,尾部设在底板上,人为地减小了斜率,减缓了刮板的滑动,缺点是存在较多遗煤,燃烧率大。

图3 厚煤层工作面“调度数”布置防滑示意图

4.6 设备调整

为了防止刮板式运输车出现上窜打滑的问题,可以调整推拉刮板式运输车的方位,在刮板输送机沿机头滑下时,由前向后拖拽输送机,并由后向后进行拉架;这样可以确保刮板输送机的滑行方向与上窜方向相反。

4.7 调整端卸式刮刀与翻斗机搭接部位的下滑坡度

较大时选用端卸式,而较小的采用侧卸式。它是采用了末端卸料和装载机分开的优点,将铲车尾部向上或向下与刮片设备搭边,从而克服了打滑顶巷帮不能移动或上跳后出煤的难题。

4.8 V 型转采时采用综合措施防止下滑

V 形转采法,机头运动较少,尾部运动较多。转采头可以缩短,不能扩大。设置为虚中心的伪斜调采,以1∶4 的比例将机头和尾部均匀地分割,“先短后长,后通全刀”,对下滑进行控制。

4.9 安装回柱绞车

在工作面刮板输送机发生上窜下滑的情况时,可以采用单体支撑,在工作面上,每间隔10 个支撑加设单个立柱,单个立柱的底部支撑着刮板输送机,上部支撑着一个液压支架的顶梁,并且可以在刮板输送机的下行方向(前面或后面)上设置一个旋转的绞盘,并且把提升机的缆绳和刮片传送器相连,从而避免其滑动。

4.10 增加刮板槽防止上窜下滑

在刮板式运输机出现跳动故障时,应在其上增设刮板沟槽,使其长度提升,从而使其品质得到改善,同时增加了与基材的黏合强度,避免了刮刀输送带的上升和滑动。

4.11 安装刮板链张紧监测装置

由于链条的松紧性不满足要求,不仅会对运输的效果产生不利的影响,而且很容易发生断裂、漂链等问题,特别是在受拉时,容易产生滑链上跳,当受到的拉力较大时则容易发生断裂。因此,可以在前端设置一组张紧监控设备,它包括滑动齿轮、控制器、滑道、齿轮啮合传感器等部件。当刮板链条松脱或不能充分啮合时,由传感器向控制器发送信号,由控制器控制动作带动滑轮运动,从而达到拉紧刮板链条的功能。因此,避免了由于滑轮链条的松脱而导致的上下跳。

5 结语

山西煤炭运销集团某矿4317 工作面早期开采过程中,由于刮板输送机经常发生上下窜的情况,结合生产现场观测,对其产生的原因进行了探讨,并给出了相应的防治措施,从实际使用结果来看,通过对该工艺的改进,皮带运输车的上下跳情况大为改观,利用该技术后,设备的故障率降低了82%,全年的维修费用减少了27.8 万元,确保了矿井后期的安全高效的开采,对同类矿井具有实际借鉴意义。