甲醇厂气化炉常见故障及处理措施

尉美玲

(晋能控股煤业集团广发化学工业有限公司,山西 大同 037036)

1 气化炉应用情况

晋能控股煤业集团广发化学工业有限公司年产60 万t 是原同煤集团调整产业结构,甲醇生产装置主要包括煤气化装置、甲醇装置、硫回收装置、空分装置,其中煤气化工艺是甲醇生产重要部分,采用Texaco 煤气化工艺,该工艺主要原煤料制成水煤浆,然后采用纯氧气流床加压气化。气化炉是煤气化工艺中主要设备,气化炉稳定运行是保证甲醇厂安全生产的重要保障,但是在实际生产过程中发现,由于受生产能力、设备检修维护水平等影响气化炉频繁出现故障,制约着甲醇厂安全高效生产。

2 气化炉常见故障类型及原因

2.1 气化炉烧嘴压差低

2.1.1 工艺烧嘴结构

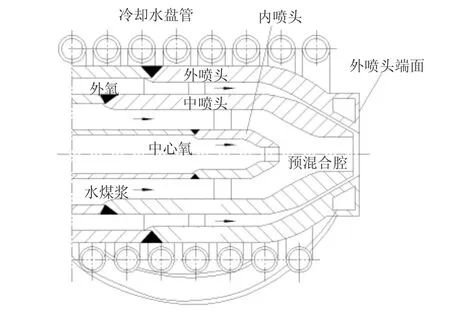

工艺烧嘴是气化炉重要部件,该装置主要将煤浆和空分装置中的氧气进行混合并输入至气化炉上部燃烧室内进行氧化反应,气化炉烧嘴压采用的是三流式套管结构,在喷头处安装冷却盘管,在其内部安装中心管,其中外套环隙是氧气的流通通道,中间套管环隙是煤浆的流通通道,如图1 所示。

图1 气化炉烧嘴结构示意图

烧嘴压差主要指的是煤浆进入气化炉前后压力差,如果烧嘴压力差频繁出现,很容易造成烧嘴损坏,降低其使用寿命,甚至会造成烧嘴冷却水盘管烧穿,影响气化炉正常运行[1]。

2.1.2 工艺烧嘴压差低主要原因

1)工艺烧嘴在使用一段时间后喷嘴口在高温作用下造成外套环隙内缩变小,在供氧量及供氧压力不变情况下喷头处通道截面积变小,出喷头氧气流速变大,由于受高速氧气流影响在煤浆腔内形成“抽负压”区,从而造成煤浆腔内失稳现象,并在负压作用下煤浆流速度变大,动能增加静压能降低,煤浆在入炉前压力降低,造成压力差。

2)由于煤浆流中掺杂固体颗粒,在高速煤浆流冲刷作用下煤浆喷头处通道磨损严重,增加了煤浆喷头处尺寸,同时受烧嘴压差波动影响气化炉中火焰变短,导致炉温出现上移现象,从而加剧了烧嘴头部的烧蚀和冲刷[2-3]。

2.2 气化炉燃烧环焊缝开裂

2.2.1 燃烧环主要结构

气化炉燃烧环主要吊耳组件、气体入口接管、空气/燃气盖、主体等部分组成,燃烧环生产时按设计要求对各配件进行加工,为保证燃烧环焊接工艺,采用全氩弧焊施工工艺,焊接完成后对焊接处进行渗透探伤,防止焊接表面出现裂纹、气孔等;在对主体、燃气盖、空气盖及空气、燃气接管焊接时必须保证焊接连续,焊接后焊缝余高应高于母材厚度,燃烧环主体以及空气/燃气盖焊接时必须各有2 条环形角焊缝[4]。

2.2.2 燃烧环焊缝开裂原因分析

1)燃烧环热负荷影响:空气腔侧板、燃气腔盖板与柱体之间采用焊接连接,焊接后存在2~3 条环形焊缝,该焊缝属于角焊缝,与传统对接焊缝相比承载外力强度低;气化炉在正常工作时提供标准火焰和下渣火焰2 种,其中标准火焰温度大于1000 ℃,燃烧环在高温作用下出现局部变形,造成在焊缝处受力大,一旦受力大于焊缝承载强度时出现焊缝开裂现象。

2)燃料气小孔堵塞:在煤气化作业时燃烧环燃料气小孔很容易被固定原料堵塞,在燃烧过程中堵塞处受温相对较低,而未堵塞的地方受温高,两处焊缝存在热受力差,从而出现偏烧现象,受热面受力不均导致热受力大的一侧焊缝很容易出现开裂。

2.3 气化炉堵渣原因

2.3.1 堵渣原因及位置

通过现场观察发现,气化炉排渣系统出现堵渣现象主要原因由以下两方面:

1)在进行煤气化工艺时原料煤种不同,以及添加的助溶剂比例不足,造成煤的灰熔点偏高、流动性降低,在气化炉落渣口处形成渣块,未及时清理从而导致堵渣现象。

2)气化炉烧嘴罩、水冷壁出现破裂,造成炉内渗水现象,渗出的水与液态渣接触提前冷却形成渣块。

2.3.2 堵渣位置及现象

1)落渣口堵渣现象:气化炉正常开车作业时受煤种变化等影响,熔渣流行性降低,落渣口上下存在压差,压差范围为0.5~1.5 MPa,且落渣口通道收缩变小,破渣机负荷加大,油温升高。

2)破渣机上部堵渣现象:破渣机上部出现堵渣时破渣机负荷大,油压不稳定跳动频繁,当油压达20 MPa时出现自动停车现象,停车后油压高不能及时启动,一旦出现堵渣后落渣管温度出现大幅度下降现象。

3)渣收集罐底锥出现堵渣现象:一旦渣收集罐底锥堵渣后渣锁斗与渣收集罐连接后压差表数值出现大幅度变化,由原来的240 kPa 下降至190 kPa,渣锁斗压力减小,同时排水增压泵出口流量降低[5]。

2.4 气化炉锁斗系统故障原因

1)程控阀定位器故障:在煤气化工艺作业过程中由于受振动影响程控阀定位器内螺丝很容易出现松动现象,导致程控阀反馈器接收信号延时,造成锁斗顺控阀门开关潮湿,从而引起锁斗系统跳车故障。

2)泄压阀内漏故障:气化炉在运行过程中一旦出现泄压阀内漏故障时会造成气化炉激冷室液位下降以及锁斗冲洗水罐液位上升,导致锁斗温度升高以及泄压管线振动严重。

3 故障处理措施

3.1 烧嘴压差低处理措施

通过分析研究决定对烧嘴喷头进行优化改进,保证外环氧通道、内氧通道以及煤浆通等压力,采用CFD 数值模拟计算最终确定烧嘴喷头尺寸,将原煤浆喷头尺寸由原来的34 mm 缩小至28 mm,并将其缩入深度4.2 mm 减小至2.6 mm;将外氧喷头出口尺寸减小至38 mm,外环氧间隙增大至3.57 mm。

3.2 燃烧环焊缝开裂处理措施

3.2.1 优化焊缝焊接工艺

由于燃烧环主体与燃气/空气腔侧板之间采用角焊缝焊接工艺,该焊缝承载强度低,决定对其焊接工艺进行优化采用对接焊缝工艺,并将焊缝位置右移5~8 mm,通过对接焊缝温度、应力进行模拟分析发现,相比角焊缝对接焊缝拉伸性能好,承载强度高,同等条件下采用对接焊缝后焊缝应力值减小至845 MPa,相比传统角焊缝减小了28.7%,如图2 所示,焊缝工艺优化改进后减小了焊缝处应力值,以及降低燃烧环拐角处内壁应力集中现象。

图2 优化改进前后焊缝应力分布曲线

3.2.2 燃烧环燃料气孔堵塞处理措施

在正常工作状态下燃烧环内燃料气孔以及一次空气孔全部为导通状态,内部火焰均匀,燃烧环热受力均匀,一旦燃烧环部分小孔堵塞后火焰不均,导致燃烧环焊缝处受热不均断裂,为了避免燃料气控堵塞现象,决定对原燃料气孔数量及直径进行改进,原燃烧环内共计布置16 组气孔,每组3 个,孔直径为1.6mm,优化改进后每组布置1 个气控,孔直径扩大至2.76 mm,共计布置16 个气孔。

3.3 气化炉堵渣处理措施

1)气化炉落渣口堵渣处理措施:对气化炉运行工况进行检查,对波动较大煤线采用手动操作,从而保证流量及阀位;对粉煤给料仓正常压力进行调整,保证给料仓与气化炉压差控制允许范围内。

2)破渣机上部堵渣处理措施:出现堵渣停车后首先将破渣机采用反转空载启动方式,正常启动后在切换至正转并观察油压情况,若油压过高反复进行操作,直至破渣机油压控制在2.0 MPa 内;对破渣机滑板阀开关进行操作,板阀开度控制在25%~30%,从而调整破渣机相邻动静齿间隙,从而达到破碎渣块目的。

3)渣收集罐底锥堵渣处理措施:分别将渣锁斗和渣收集罐进行隔离,对安装在渣锁斗上方的充压管线进行充压,充压后保证锁斗压力达到4.5 MPa,最后对收集罐与渣锁斗质检的连通阀压差进行检查;同时可通过对渣锁斗进行泄压,泄压后压力控制在低于气化炉压力在0.3~0.5 MPa 范围内。

3.4 锁斗系统故障处理措施

1)程控阀定位器故障处理措施:当程控阀定位器出现故障无法显示馈信号时,在不解除联锁前提下手动打开锁斗系统对反馈信号进行调试,调试完成后通过手动开关程控阀,运行正常后将系统设置“自动”运行模式。

2)程控阀内漏故障处理措施:当程控阀出现内漏后检修人员对密封面位置进行手动调整,并多次充泄压进行判断内漏故障是否处理;若仍出现内漏时对小口径阀门和大口径阀门依次进行更换。

4 结语

2022 年上半年广发化学工业有限公司甲醇生产过程中气化炉故障率占总设备故障率的80%,气化炉故障影响生产总时长242 h,设备维修费用达47.6 万元,通过对气化炉常见故障进行分析以及采取合理预防措施后,2022 年下半年气化炉故障率达到了明显控制,气化炉故障率降低至4%,占总事故率不足14%,设备故障影响生产时间降低至37 h,设备维修费用减少至3.24 万元,有效保证了甲醇厂安全高效生产,取得了显著应用成效。