矿用膜分离制氮装置的安全应用研究

娄树宏

(1.中煤科工集团沈阳研究院有限公司,辽宁 沈抚示范区 110172;2.煤矿安全技术国家重点实验室,辽宁 沈抚示范区 110172)

0 引言

当前在煤矿井下综放开采有自然倾向的厚及特厚煤层时,主要采用矿用膜分离制氮装置注入氮气为主的综合防灭火措施,保障煤矿井下的安全开采[1-2]。矿用膜分离制氮装置在煤矿井下应用过程中存在氧中毒、着火、触电、噪声、带压操作等安全问题,影响到井下工作人员人身安全和煤矿的开采效率。因此,对矿用膜分离制氮装置的安全应用问题进行分析,并提出针对性的安全措施,保证矿用膜分离制氮装置的安全稳定运行,是非常有实践意义的。

1 工程概况

山西某煤矿井田位于山西省蒲县太林乡,井田面积10.0636 km2,设计开采2~11 号煤层。矿井原设计生产能力90 万t/a,2020 年核定生产能力150 万t/a。截至2019 年末,矿井剩余储量5600.2 万t,资源储量3895.4 万t,矿井剩余服务年限为19.9 年。矿井开拓方式为斜井开拓[3]。目前开采11 号煤层,采煤方法采用走向长壁式采煤法,全部垮落法管理顶板,采用一次采全高综合机械化采煤工艺。

该煤矿11 号煤层厚度为13~22 m,平均厚度为17 m,自然倾向性为自燃至容易自燃。11 号煤层综放工作面火灾防治的难点主要有:第一,11 号煤层平均厚度达17 m,局部达22 m,工作面推进速度慢;第二,11 号煤层为自燃至容易自燃等级,某些巷道已出现自燃现象;第三,采空区集聚瓦斯易压出,遇火源容易发生爆炸;第四,注氮设备存在严重的安全问题,无法按设计方案实施注氮气为主的综合防灭火措施[4]。本文主要是针对该煤矿的矿用膜分离制氮装置安全应用问题进行分析研究。

2 矿用膜分离制氮装置

2.1 结构分析

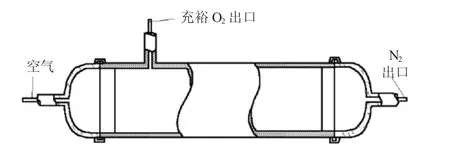

山西某煤矿11 号煤层工作面主要采用的煤矿集团沈阳研究院有限公司的DM-1200/10(L)型矿用移动式膜分离制氮装置。该膜分离制氮装置主要由矿用隔爆空压机组,压缩空气预处理和膜分离段(制氮机)构成。矿用隔爆空压机组由启动柜、油冷却器、油气桶、电机、空压机主机、排污口、冷却水入口、冷却水出口等部件组成;压缩空气预处理段和膜分离段主要由防爆控制箱,显示仪表,活性炭除油器,流量传感器,温度传感器,压力传感器,流量调节阀,自动排水阀,流量计,后部冷却器,电加热器,AH、AO、AA、AX 精密过滤器,气动阀,放空阀,防爆电磁阀,手动排污阀,氮气取样口,氧气取样口,冷却水入口,冷却水出口,氮气出口,空气进口和膜组件等组成。膜分离制氮装置结构如图1 所示。

图1 膜分离制氮装置结构

2.2 工作原理

膜分离法制氮是20 世纪80 年代国外迅速发展的一种新型制氮技术,最近几年才在国内得到推广。DM-1200/10(L)型膜分离制氮装置采用了中空纤维膜分离制氮技术,是矿用隔爆兼本安型电气设备,可在煤矿井下具有瓦斯煤尘爆炸气体环境中使用,主要用于煤矿防灭火。

工作原理为:空气经空压机压缩后进入除油过滤器和冷干机,压缩空气经过除油和去湿作用后进入膜分离装置,膜分离装置可对压缩空气进行过滤、加热、分离、冷却,产出的合格氮气进入氮气缓冲罐中,不合格的氮气排至舷外,同时膜分离装置中剩余的富氧气体也由富氧排放风机排至舷外,氮气缓冲罐用于氮气临时贮存和分配,氮气增压机将氮气增压至一定压力后供给井下[5]。

3 膜分离制氮装置在应用过程中的安全问题及措施分析

3.1 氧中毒安全问题及措施分析

当制氮装置制备的N2浓度达到额定值后,N2通过输送管道输至井下防灭火工作区,此时由于N2的充填作用,工作区的O2则会被直接排出,进而O2进入到制氮装置周围区域,导致其O2浓度就会逐渐升高。O2是一种非常好的助燃剂,当φ(O2)增至25%时要激起活泼的燃烧反应;当φ(O2)增至27%时,个别火星可发展为活泼火焰,当O2浓度达到一定浓度还会出现“氧中毒”现象。因此,必须重视和防范制氮装置周围区域的烟火及“氧中毒”现象[6]。

主要措施:在该煤矿制氮装置周围严禁烟火;对膜分离制氮装置安装区域进行通风,保持空气的正常流通;沾染油脂的工装工人当工装被氧气饱和后应该立即到室外通风稀释,防止工装被氧气饱和遇明火厉迅速燃烧。

3.2 着火安全问题及措施分析

该煤矿膜分离制氮装置周围区域O2浓度较高,存在严重的火灾安全隐患,易形成油类着火、电气设备着火等安全事故,造成重大的人身伤害和财产损失。

主要措施:发生着火事故后,第一时间关停膜分离制氮装置,可有效降低该区域O2浓度;针对不同的着火类型制定相应的防灭火方案;木料着火采用水扑灭,油类着火采用沙子或泡沫灭火器扑灭;电气设备着火的防灭火方案,第一切断设备电源,第二采用沙子或CCl4灭火器进行灭火;如工人工装因氧气饱和着火,则可以采用绝缘布料把身体裹住,在地上进行往返滚动灭火的方式。

3.3 触电安全问题及措施分析

该煤矿DM-1200/10(L)型膜分离制氮装置及相应电器设备使用时,主要输入性电压为1140 V、660 V、220 V,具有较高的安全危险性,容易对工作人员造成电击、电伤等触电安全问题。

针对触电安全问题发生的主要原因制定了安全使用电气设备的措施,主要有:对制氮装置及相应电器设备进行检修时必须先关闭电源,再进行后续操作;工作人员在进行检修作业时必须配带高压验电笔、绝缘手套、绝缘胶鞋;做好电线外部绝缘层破损问题的检查和维护;定期和不定期对电气设备接地装置是否脱开进行检查;推、拉电气开关动作要敏捷,做好脸部防护措施;采用手背接触电动机外壳的方式对温度进行检查,以往发生电吸住事故;在电气开关前应放置1 块10 mm 厚的橡皮绝缘板;设置并保持安全的电气距离。

3.4 噪声安全问题及措施分析

DM-1200/10(L)型膜分离制氮装置工作过程中产生的噪声在85~95 dB 之间,从该煤矿统计数据可知,噪声对人体造成了较为严重的听觉损害,主要表现为引发耳鸣、耳痛、听力损伤等问题;长期噪声会引发头晕、头痛、记忆力减退、注意力不集中等症状;噪声还会引起植物神经系统功能紊乱的症状。

降低噪声主要措施有在气体吸、排放口装上消音器装置;采用玻璃棉、泡沫塑料等吸音材料对输气管道进行包裹;制氮装置车间工作人员发放并佩带隔音耳塞。

3.5 带压操作安全问题及措施分析

DM-1200/10(L)型膜分离制氮装置连接管路主要由钢管焊接、管接头及阀门组成,装置运行压力≥0.8 MPa。装置启动前都必须对设备的连接管路进行安装检查,防止设备带压作业时发生泄漏安全事故,如发生泄漏事故,安全隐患严重。

主要安全措施:如发生泄漏事故,切忌在带压情况下拧紧螺栓等操作;应该对设备进行停机断电,将气体全部排出压力为零时再进行检修;焊点发生泄漏时还需要做好周边区域O2浓度的监测,当φ(O2)高于23%时,焊接维修作业场所应该进行通风。

4 应用效果分析

山西某煤矿井下DM-1200/10(L)型膜分离制氮装置从2021 年5 月起按以上安全应用措施方案进行实施,取得了较好的效果。在近一年的时间内,该煤矿膜分离制氮装置在应用过程存在的氧中毒、着火、触电、噪声、带压操作等安全问题大幅度减少,对比之前安全问题减少了90%以上。膜分离制氮装置运行稳定,岗位工作人员的安全性大大增强,为该煤矿井下11 号煤矿工作面实施注氮气为主的综合防灭火措施奠定了基础。对于DM-1200/10(L)型膜分离制氮装置安全应用问题的分析研究是成功的,为该煤矿创造了较好的安全经济效益。