综采工作面应力区回撤通道支护技术

张睿伟

(晋能控股集团朔州煤电有限公司,山西 朔州 038300)

1 8128 工作面概况

小峪煤矿8128 工作面位于南Ⅰ盘区北部,其北为小窑破坏区,南为416、417 大巷,西为矿界与簸箕掌煤业相邻,东为正在回采的8126 工作面。对应上部为实体岩层。工作面标高为1137~1140 m,走向长为805 m,倾斜长为150 m,可采长度为680 m,面积为120750 m2。

表1 8128 工作面回采的16 号层顶底板岩性

8128 工作面于2020 年3 月21 日回采结束并进行回撤通道施工,回撤通道采用采煤机一次性掘进施工,回撤通道与工作面平行布置,通道为矩形断面,长度为805 m、宽度为4.0 m、高度为3.5 m。

2 回撤通道支护现状

2.1 回撤通道原支护设计

1)小山谷煤矿8128 工作面初步设计中,回撤通道支护方式主要采用单锚杆、单锚索支护,顶板采用的锚杆长度为2.0 m、直径为22 mm,共计施工3 排锚杆,锚杆排距及间距均为1.0 m,顶板采用长度为6.0 m、宽度为2.0 m 菱形网护顶。

2)顶板共计施工2 排单锚索,锚索布置排距为2.0 m,锚索布置间距为3.0 m,锚索长度为4.3 m、直径为17.8 mm,锚索外露端安装拱形托盘[1-2]。

3)回撤通道帮部采用单锚杆支护,共计布置2 排,锚杆长度为1.8 m、直径为20 mm,排距为2.0 m、间距为1.0 m。

2.2 回撤通道施工工序

回撤通道采用采煤机通道割煤形成,工作面回采至725 m 处时工作面内所有液压支架停止前移,采用采煤机进行割煤形成回撤通道,采煤机割煤深度为0.7 m,第一道割煤完成后从机头向机尾方向依次施工顶板支护,第一排支护距前探梁间距为0.5 m,第一排支护施工后继续割煤并对顶板施工锚杆(索)支护,割煤后采用单体柱与液压支架推移千斤顶配合联合推移刮板输送机,依次类推直至回撤通道施工到位。

2.3 支护现状

回撤通道第一排支护施工完后,当采煤机回采至工作面中部时,在工作面45 号—87 号支架前方顶板及煤壁破碎严重,顶板局部出现冒漏,导致第一排部分锚杆托盘不接顶现象,在施工第二排支护受应力影响,顶板出现断裂、破碎现象,顶板下沉严重,且多处形成“网包”,顶板最大下沉量为0.47 m,锚杆(索)支护时支护难度大、效率低、失效支护数量多,同时需对第一排锚杆进行二次补打,造成支护成本费用高。

2.4 支护失效原因分析

1)8128 工作面回采的16 号煤层内部结构复杂,在煤体内存在多层分叉夹矸,破坏了煤体连续稳定结构,回撤通道在施工时受扰动影响,煤体与夹矸之间产生离层,造成煤壁出现剥离片帮现象。

2)8128 工作面回撤通道直接顶为砂质泥岩,岩体为褐灰色,岩体成脆性,回撤通道在施工过程中由于支架停止前移支护,回撤通道顶板出现失稳下沉,支架顶梁对下沉区顶板产生切顶作用,造成顶板破碎[3-4]。

3)8128 工作面回撤通道与盘区巷道预留保安煤柱宽度为80 m,根据工作面头尾顺槽掘进资料以及工作面地质资料显示,回撤通道布置区域内共计揭露11 条正断层,断层平均落差为0.9 m、倾角为52°,形成断层群,回撤通道内形成应力卸压空间,构造应力在卸压过程中对锚杆(索)产生应力疲劳破坏,导致支护体变形、破断等。

转场中的“在场”:李娟“非虚构”写作中民俗文化的呈现——以《羊道》系列散文为例…………………………………………………………郑 亮,毕 瑞(1):106

3 回撤通道联合支护技术

3.1 钢带锚杆支护

1)由于原回撤通道顶板采用单锚杆支护设计,在顶板来压时,锚杆间联控效果差,且锚杆托盘承载截面小、强度低,所以决定对回撤通道顶板采用钢带锚杆支护。

2)回撤通道共计施工4 排钢带锚杆,锚杆长度为2.5 m、直径为22 mm,钢带采用W型钢带,长度为5.0 m,钢带布置时与支架顶梁平行,同一排相邻2 根钢带收尾锚杆采用重合布置。

3)第一排钢带锚杆布置在距支架前探梁1.0 m处,前后2 排钢带间距为1.0 m,第4 排钢带紧贴回撤通道煤柱布置。

3.2 让压锚棚支护

1)为了防止回撤通道施工后在支架切顶破坏作用下出现支架前探梁处顶板出现断裂,决定对回撤通道施工一排让压锚棚支护;让压锚棚支护施工在距前探梁0.5 m 处。

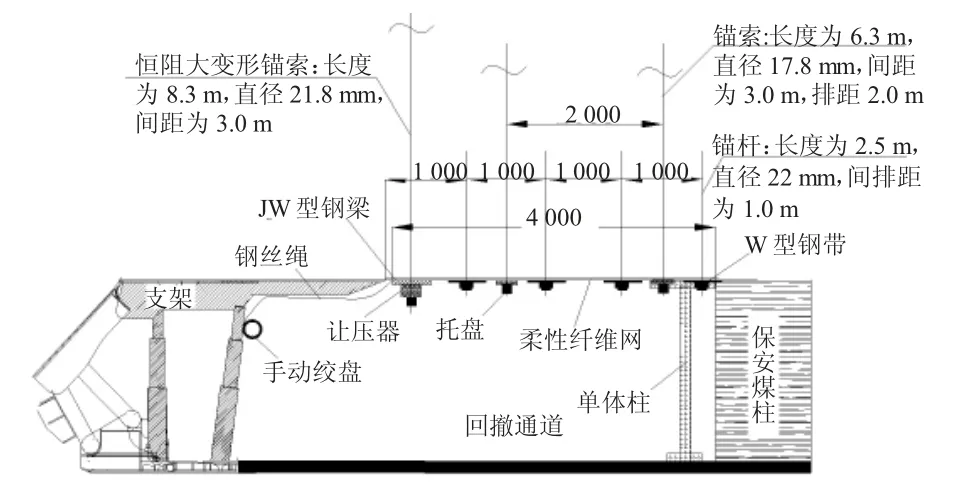

2)让压锚棚支护主要由恒阻大变形锚索、让压器、JW 型钢梁等部分组成,如图1 所示;恒阻大变形锚索长度为8.3 m、直径为21.8 mm;让压器主要安装在JW 型钢梁与顶板之间,让压器主要由柱形让压管、锥形让压塞等部分组成了JW 新钢梁由高锰钢通过JW 型模具一次性浇筑而成,钢梁厚度为5 mm、长度为3.5 m,重梁为54 kg/m,承载强度为675 MPa。

图1 8128 工作面回撤通道联合支护示意图(单位:mm)

3)JW 型钢梁平行支架前探梁布置,每根钢梁安装2 根恒阻大变形锚索,锚索间距为1.75 m,锚索施工在2 架支架之间,从而确保后期拉架时不会对锚索端头产生破坏作用。

3.3 铺设柔性纤维网

1)传统顶板采用8 号铅丝编制的菱形金属网,通过对金属网进行抗拉试验发现,金属网横向最大抗拉强度为108 MPa,纵向最大抗拉强度为155 MPa,金属抗拉强度低,在顶板变形、下沉时很容易造成金属网破断,所以决定对8128 工作面回撤通道顶板铺设柔性纤维网[5]。

2)铺设柔性纤维网每卷长度为60 m、宽度为10 m,纤维网采用宽度为50 mm 纤维带编制而成,纤维网纵向最大抗拉强度为455 MPa,横向最大抗拉强度为570 MPa;纤维网安装配套设备主要包括钢丝绳、绞盘等,钢丝绳直径为14 mm,每根长度为80 m,共计3根,绞盘若干个。

3)纤维网安装工序如下:首先将柔性纤维网外边穿拉1 根钢丝绳,将钢丝绳一端采用锚杆进行固定,另一端安装在绞盘上;手动转动搅拌使钢丝绳预紧,从而带动纤维网升起与顶板接触严实。

3.4 单体柱支护

1)为了防止在动压作用下煤柱与顶板之间肩角煤柱垮落,决定对回撤通道顶板支设1 排单体柱支护,单体柱采用“一梁三柱”支护方式,单体柱型号为DW35-180/100×71,支护高度为1.96~3.50 m,工作阻力为1540 kN,额定工作压力为24.9 MPa。

2)单体柱支设时进行穿靴处理,防止底板松动倒柱现象,单体柱距煤柱间距为0.5 m,每组3 根单体柱,采用顶梁为“π”型梁,长度为1.5 m,单体柱支设间距为0.4 m,每组单体柱支设间距为1.0 m。

4 应用效果分析

8128 工作面回撤通道于2020 年4 月17 日全部支护完成,5 月22 日开始搬家回撤,在此期间对回撤通道顶板每隔50 m 安装1 台顶板离层仪,通过30 d现场观察发现:

1)回撤通道采取联合支护后顶板未发生大面积破碎、冒漏现象,在支架45~57 号前方揭露1 条落差为1.4 m 断层,该断层对回撤通道围岩支护影响较大,在48 号支架前方顶板出现局部下沉现象,最大下沉量为0.19 m,未出现顶板破裂现象,对工作面后期搬家回撤影响不大。

2)通过现场对煤壁及支架前方顶板变形情况观察发现,对顶板施工让压锚索棚支护实现了锚棚与围岩变形同步支护作用,控制了支架顶梁对顶板产生切顶破坏作用;同时对煤柱与顶板之间支设单体柱以及铺设柔性纤维网后有效控制了肩角煤柱垮落现象。