不同工况下锚杆支护过程力学性能实验分析

白君卿

(晋能控股煤业集团永定庄煤业公司,山西 大同 037003)

0 引言

煤矿进行地下开采的过程中,对围岩的支护是影响煤矿安全的重要因素,锚杆支护是我国矿井开采中常用的围岩控制方式。锚杆在进行支护的过程中,通过锚杆的抗拉及抗剪作用实现对围岩的主动控制[1],减小围岩结果面的变形及强度的变化,保证围岩的完整性,从而保持围岩的承载能力,保护煤矿的开采安全。在矿井开采过程中,随着煤矿开采深度及长度地不断增加[2],锚杆在进行支护的过程中受到多种因素的影响对其承载性能造成复杂的作用,形成不同的承载工况。针对锚杆在不同工况下的力学性能,采用实验分析的形式对锚杆不同工况进行模拟分析[3],从而研究锚杆的变化规律,对锚杆的设计使用提供参考,保证煤矿的支护安全。

1 锚杆力学性能实验分析方案

锚杆在进行矿井的支护过程中,围岩受到矿压的作用产生碎胀变形时锚杆受到拉力作用,产生拉伸变形,同时当围岩碎胀变形后进一步产生滑移,则对锚杆产生拉力及剪切力的作用,使锚杆产生拉伸变形和剪切变形[4]。针对锚杆在这两种工况下的力学性能进行实验分析,对锚杆施加纯拉伸作用和拉伸剪切作用模拟两种不同的工况[5]。

采用直径为22 mm 的锚杆进行实验分析,锚杆的长度为2800 mm,设定锚固长度为1200 mm,采用内径120 mm 的钢管灌入料浆并预留30 mm 的孔进行围岩的模拟,采用螺纹钢锚杆通过锚固剂锚固在制作的孔中作为实验分析的试样[6]。实验中针对锚杆的两种不同工况进行分析,为研究拉伸载荷和拉剪载荷对不同预紧力的变化,共制作6 组试样进行实验分析。

采用锚杆力学测试的综合实验台进行实验的加载测试,实验台主要包括拉伸加载及垂直剪切作用加载模块、数据采集模块及控制系统模块组成,可通过控制系统进行单个模块的加载或两个模块的同时加载[7],满足实验分析的需求。采用压力传感器对锚杆的轴向载荷及剪切载荷进行采集,并通过激光传感器进行锚杆变形量的监测,实现对实验过程中数据的采集记录,由此对锚杆在不同工况下的力学性能进行测试分析[8]。

2 不同工况下锚杆的力学性能测试分析

2.1 拉伸工况下锚杆的力学性能分析

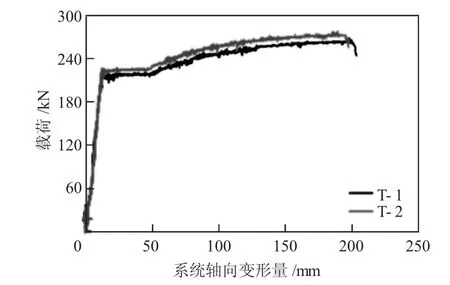

采用两组锚杆进行拉伸工况下的性能测试,在锚杆仅受到拉伸作用时,仅产生轴向上的变形。采用两组锚杆试样进行实验分析,得到两组锚杆的载荷-变形曲线如图1 所示,从图1 中可以看出,T-1、T-2 两组锚杆的变形曲线变化趋势一致,锚杆的变形经过快速的弹性变形阶段后进入屈服变形阶段[9],弹性变形在总体变形中所占的比例较小;两者在数值上具有一定的差值,锚杆承受的最大载荷值分别为263 kN 和272 kN,产生的轴向最大变形量分别为192 mm 和188 mm,延伸率差值不大,约12%。采用两组锚杆进行实验分析的差值不大,这表明进行锚杆实验具有较好的可重复性,所得的数值可参考性较强,两者之间的差值受到试样制备、安装及现场因素的影响,不影响结果的正确性。

图1 拉伸工况下锚杆的载荷-变形曲线

2.2 拉伸剪切工况下锚杆的力学性能分析

对锚杆在拉伸剪切工况下的变形进行分析,选取一组锚杆同时施加拉伸及剪切作用,经过实验测试,得到锚杆的载荷-变形曲线如图2 所示。从图2 中可以看出,在拉伸剪切载荷的作用下,经过预拉伸后进行剪切作用,锚杆产生轴向变形和径向变形,将锚杆的累计总变形量作为分析的参数。拉伸作用对锚杆进行预紧拉伸,图2 中所示为预紧力42kN时的变形曲线。

从图2 中可以看出,在锚杆承受拉伸剪切作用时,轴向载荷的变化可分为四个阶段,初始的AB 段为平稳阶段,锚杆的轴向载荷变化较小,BC 段为缓慢增加的阶段,随着剪切载荷的作用,造成锚固面的剪切破坏[10],锚杆开始产生弯曲变形使得轴向载荷增加;在CD 段轴向载荷急剧增加,这是由于锚杆产生塑性变形,塑性区域向内部延伸,锚杆的弯曲变形增加使得剪切位移增加,轴向载荷近似呈线性增加的趋势[11],然后进入DE 段的缓慢增加阶段,锚杆的轴向载荷达到最大值,然后发生锚杆断裂。

锚杆的剪切载荷的变化可分为三个阶段,其中ab 段为急剧增加的阶段,bc 段为近似减小的阶段,cd段为快速增加的阶段。剪切载荷及轴向载荷的作用与锚杆与钻孔之间的变形相关,在较小的剪切载荷作用下,钻孔提供支撑抗力作用,锚杆的变形小,随着剪切作用的增加,则锚杆的钻孔发生破坏[12],则此时锚杆产生弯曲变形,则使得剪切载荷减小,而轴向载荷缓慢增加;当继续增加剪切载荷时,则钻孔受到的破坏增大,锚杆依靠自身变形使得受到的载荷量不断增加直到达到破坏。

2.3 预拉伸载荷的作用分析

在进行拉伸剪切载荷实验分析中,不同的预拉伸载荷作用对锚杆的性能具有不同的影响,选取预拉伸作用力分别为42 kN、84 kN、126 kN 及168 kN 进行四组不同的锚杆测试,得到锚杆的剪切载荷及轴向载荷与位移的变化曲线如图3 所示。从图3 中可以看出,在不同的预拉伸载荷下,锚杆的曲线分布趋势均保持一致,这说明预拉伸载荷对锚杆的位移影响一致;在图3 中,随着预拉伸载荷的增加,锚杆的最大剪切载荷呈较小的增加后减小的趋势,剪切位移呈减小的趋势,剪切位移由90 mm 减小至55 mm,减小幅度达39%;而轴向载荷的最大轴向载荷则变化不大,且轴向位移也相差不大,仅在168 kN 预拉伸载荷时的减小量较大。

图3 不同预拉伸载荷的变化曲线

3 结语

采用实验分析的形式对拉伸及剪切作用下锚杆的性能变化进行分析。结果表明,在拉伸载荷作用下,锚杆经过弹塑性变形的阶段达到破坏,其载荷作用不断增加;在拉伸剪切作用下,锚杆的剪切载荷及轴向载荷均受到钻孔的影响作用,对于锚杆施工中的钻孔及锚固具有较高的要求;锚杆的预拉伸作用不同,对锚杆的性能也具有重要的影响,应选择合理的预拉伸载荷作用,提高锚杆承受的载荷,保证煤矿的支护安全。