带式输送机托辊性能的分析及优化

吴 珊

(山西焦煤西山煤电屯兰矿,山西 太原 030206)

0 引言

带式输送机是进行物料输送的常见机械设备,在矿山开采、港口、冶金、建筑等行业中具有广泛的应用,特别是在矿井及野外的煤炭开采输送中更是主要的运输设备。带式输送机的安装布置方便、操作简单[1],在煤矿输送中不易受到其他因素的影响,具有较高的运输效率及稳定性,有助于提高煤矿的输送效率。在带式输送机的结构组成中,托辊是重要的组成部件,对输送带起到支撑作用,防止输送带产生较大的变形[2],保证输送过程的顺利进行。托辊对输送带进行支撑承载,对其自身性能具有较高的要求,采用ANSYS 模拟的形式对托辊的性能进行仿真分析[3],并针对其应力及变形进行一定的优化设计,提高托辊的承载性能,保证带式输送机的稳定输送。

1 带式输送机托辊分析模型的建立

托辊作为带式输送机重要的承载部件,其主要结构包括中间管体、托辊轴、两端轴承座及密封装置组成,我国多采用焊接钢管制成的管体作为托辊的主体结构[4],焊接钢管的壁厚均匀,产生的动载荷作用低,适用于带式输送机高速旋转场合。

采用有限元分析的方式对托辊的性能进行仿真分析,将托辊的复杂构件离散划分为多个相互关联的单元[5],通过节点将各单元进行连接,通过单元之间的相互关系计算整体方程,从而得到托辊整体的性能变化。

采用ANSYS 有限元分析软件对托辊的性能进行分析,首先选取煤矿带式输送机上使用的108 mm×465 mm 系列的托辊进行分析,管体外径为108 mm、长度为465 mm、壁厚为3.2 mm,轴承座的外径为103 mm,轴承座壁厚为3 mm,轴承座长度为54 mm,通过管体模型进行拉伸建立托辊的三维结构模型如图1 所示。

图1 托辊轴承装配结构模型

将所建立的托辊结构模型导入到ANSYS 中进行前处理,设定管体的材质为Q235B,其泊松比为0.3,许用强度为113 MPa,密度为7850 kg/m3,弹性模量为2.1×105MPa;轴承座的材质为08F,其泊松比为0.3,许用强度为99 MPa,密度为7850 kg/m3,弹性模量为2.0×105MPa[6]。采用自由网格的形式对模型进行网格划分处理,设定网格的大小为3 mm,得到托辊的网格划分模型[7]。

在ANSYS 中对托辊模型施加约束,依据托辊实际的运动状态,滚梯及轴承座运动过程中受到轴承及密封装置的支撑及限制,在轴承及密封装置与轴承座接触的位置施加约束,限制托辊的移动,仅可作绕轴线的旋转运动[8]。在输送带与托辊接触的位置即托辊管体表面上六分之一的节点位置处施加载荷作用,输送带的速度为2.5 m/s,托辊的转速为442 r/min,对托辊施加最大的极限载荷,所选用的托辊的极限载荷为6965 N,对托辊的性能进行计算分析。

2 带式输送机托辊性能的分析及优化

2.1 托辊性能的仿真计算分析

对托辊的应力及变形进行仿真计算,得到托辊管体的应力变化如图2 所示。从图2 中可以看出,托辊管体部分的最大应力位于管体的外表面中间位置处,最大值为96.77 MPa,其许用应力为113 MPa,管体材料能满足使用要求[9],但接近许用应力,且具有较强的应力集中现象,不利于托辊的长期使用。托辊管体的应力分布为中间位置最大,向两侧逐渐减小,应对中间位置进行重点考虑。

图2 托辊管体的应力分布

对托辊的变形进行仿真计算,得到管体的变形分布如图3 所示,从图3 中可以看出,管体的最大变形位于中间位置,最大值为0.173 mm,管体的许用变形为[10]:

图3 托辊管体的变形分布

式中:[y]为许用变形量,mm;L1为管体的长度,取465mm。

将相关参数代入式(1)计算其许用变形量为0.233 mm,管体的最大变形满足使用需求。

2.2 托辊结构的优化及仿真分析

通过上述的分析可知,托辊的最大应力及变形位置均位于管体的中间,当应力及变形量过大时容易造成托辊的失效甚至断裂,影响带式输送机的运行,甚至造成安全事故。在托辊的承载结构中,可将托辊管体的承载看作两端支撑的简支梁结构,一端为铰接支座,另一端为无水平约束的可动铰接支座[11]。在托辊进行支撑作业时,两端的跨度越大,则产生的应力及挠度越大,要降低管体的应力及挠度应降低管体的跨度[12]。依据托辊的实际工作状态,在管体的内部进行焊接腹板结构,从而减小管体中间位置的应力及变形,采用厚3 mm 的腹板在管体内部中间位置进行焊接,并采用同样的方式对其应力及变形进行分析。

对增加腹板结构的托辊进行应力的仿真计算,得到其应力分布如图4 所示,从图4 中可以看出,增加腹板结构后管体的应力分布分成两段式的结构,其中最大应力位于腹板两侧与两端轴承座之间的中间位置处,最大应力为45 MPa,且在腹板与管体的连接位置处存在少的应力较大的点。托辊管体的最大应力相对之前降低了53.4%,采用焊接腹板的结构对其应力具有较大的改善优化作用。

图4 焊接腹板结构后托辊管体的应力分布

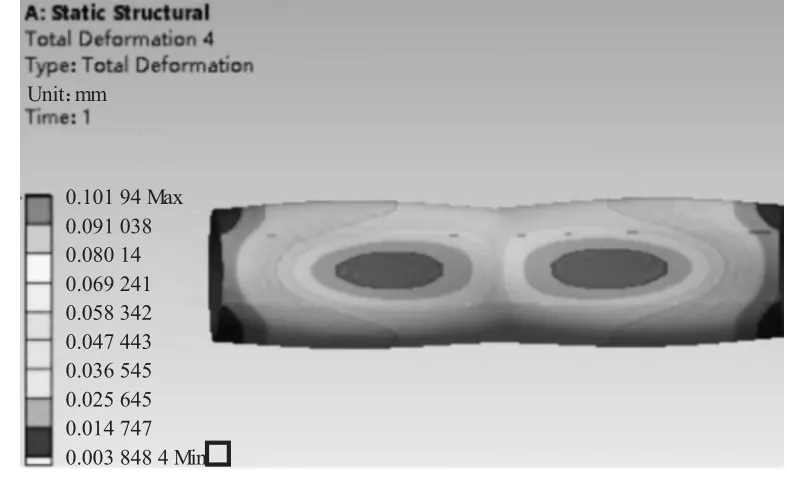

对增加腹板结构的托辊变形进行仿真计算,得到其变形分布如图5 所示,从图5 中可以看出,增加腹板结构后,管体的变形以腹板为中心同样呈两段式的分布方式,其中最大变形出现在腹板与两端轴承支撑的中间位置处,最大值为0.102 mm,相对未焊接腹板结构前降低41%,最大变形量明显降低,可以降低托辊使用过程中的径向跳动及横向的振动,增加托辊运行的平稳性,具有较好的优化效果。

图5 焊接腹板结构后托辊管体的变形分布

3 结论

1)托辊是带式输送机运行的重要承载部件,对输送带起到支撑作用,其结构及性能对带式输送机的运行具有重要的影响作用。针对托辊的结构进行分析,建立了托辊的结构模型,并采用ANSYS 有限元分析软件进行前处理,划分网格,设定材质参数,并进行约束及加载分析。

2)对托辊的应力及变形进行仿真计算,经过计算,托辊的最大应力为96.77 MPa,最大变形量为0.173 mm,最大应力及变形均符合材质要求,位置均于托辊管体的中间位置处,不利于托辊的长期使用。

3)采用在管体的中间位置处焊接腹板结构的形式对托辊管体进行优化,并进行仿真计算,经过计算,得到优化后的托辊管体的最大应力为45 MPa,最大变形为0.102 mm,相对未焊接腹板结构的管体最大应力降低53.4%,最大变形量降低41%,且分散了最大应力的分布位置,具有较好的改善效果,可降低托辊的跳动及振动,提高运行的稳定性。