重选过程中重介质旋流器工艺过程模拟分析

方建新

(晋能控股煤业集团大地选煤公司,山西 大同 037003)

0 引言

煤炭作为我国主要的化石能源,在相当长的时期内占据我国能源的主要形式,我国有大量的煤矿进行煤炭资源的开采,在开采过程之后,对煤炭的分选同样对煤炭的质量具有重要的影响[1],从而影响煤炭的使用效果。在煤炭分选的过程中,重介质旋流器作为重选的主要设备,具有结构简单、分选精度高的特点,在煤矿的分选中具有广泛的应用。在重介质旋流器进行重选的过程中[2],依靠泥煤流动产生的离心力对不同密度的原煤进行分离,从而达到分选的目的,分选过程中泥煤内部流场的变化复杂,难以对重介质旋流器的工艺过程进行有效的分析。针对重介质旋流器的工艺过程[3],采用仿真模拟的形式进行分析,通过单向耦合的方式对重介质旋流器内部的压力、密度等进行分析[4],从而对重介质旋流器的工艺过程进行分析,提高重介质旋流器分选的效果,提高煤炭的分选质量。

1 重介质旋流器数值分析模型的建立

重介质旋流器的结构复杂,内部流场的变化复杂,采用CFD 仿真分析的形式基金逆行数值模拟,从而可以对内部分选的工艺过程进行直观的分析。采用分选过程中使用的FZ1000 型重介质旋流器进行分析[5],其圆筒的直径为1000 mm,圆柱体深度为800 mm,入料口的直径为340 mm,入料口深度为500 mm,出料口的直径为170 mm,锥角为20°。由于重介质旋流器的结构复杂,采用三维建模软件SolidWorks 进行三维模型的建立[6],在建模过程中,对旋流器的结构进行一定的简化处理。在建模过程中,对溢流管及进料口的壁厚等同于主体尺寸,从而便于对模型进行网格划分处理[7],对旋流器的细小结构进行忽略处理,仅保留主体结构,从而便于对模型进行建模分析,经过简化,建立重介质旋流器的结构模型如图1 所示。

图1 重介质旋流器结构模型

采用CFD 分析软件Fluent 对旋流器进行流场的模拟分析,对模型进行网格划分处理,由于重介质旋流器结构的复杂性,采用自适应网格的形式进行网格划分处理,得到重介质旋流器的网格模型进行模拟分析[8]。在进行内部流场模拟时,设定旋流器采用速度入口的初始条件,溢流口及底流口为压力出口,入口速度为5 m/s,出口压力为标准大气压,泥煤悬浮液的密度为1450 kg/m3。

采用CFD 进行旋流器流场的分析,需将旋流器内部流场连续的物理量变化场差分转化为离散点上的值,依照一定的约束方程对物理场进行求解,从而得到不同物理场在旋流器内部的分布规律[9]。重介质旋流器的内部流场相对复杂,悬浮液作三维的旋转流动,采用RSM雷诺应力模型进行数值模拟,在旋流器内部旋转的过程中,径向分布上存在一定的压力差,中心旋转区域的压力要低,从而造成内部的空气柱,影响悬浮液的流动,采用VOF 模型对气体的接触体积进行分析,从而消除对内部流场的影响。

重介质旋流器内部的运动颗粒的运动可以分为平动及转动,平动受到煤粒自身的重力作用及悬浮液在径向上的压力梯度及流体的曳力作用[10],同时,悬浮液的黏度对内部流场的密度及分选性能也具有重要的影响,采用Napier-munn 方程对悬浮液的黏度进行修正,从而保证流场模拟结果的准确性。依据所建立的重介质旋流器分析模型,对旋流器分选过程中内部流场的压力及压力梯度的分布进行分析[11],并对悬浮液的密度场进行分析,从而针对旋流器分选的工艺过程进行模拟,确定分选过程中压力及密度的变化规律。

2 重介质旋流器内部分选工艺过程模拟分析

2.1 旋流器分选悬浮液压力分布模拟

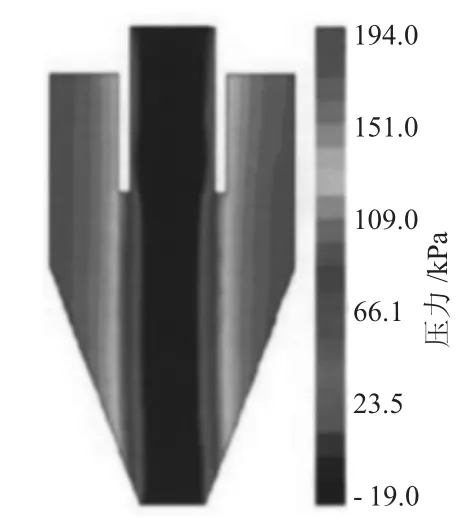

采用Fluent 软件对悬浮液的压力分布进行模拟分析,得到悬浮液的压力及压力梯度变化分别如图2、图3 所示。从图2 中可以看出,进行分选过程中,旋流器内部的悬浮液压力呈对称分布的形态,在中心轴线的位置处具有蓝色的空气柱,空气柱的压力值为负值;溢流口和底流口处的压力值最低,在旋流器径向方向上,从旋流器的中心位置向着外侧的压力逐渐增加[12],在筒体的壁面位置处的压力达到最大。从图3中可以看出,旋流器内部的悬浮液形成较大的压力梯度,由筒体壁面的位置向着中心位置形成较大的压力梯度力,有利于对悬浮液分选过程的进行。

图2 旋流器悬浮液压力分布

图3 旋流器悬浮液压力梯度分布

2.2 旋流器分选悬浮液密度分布模拟

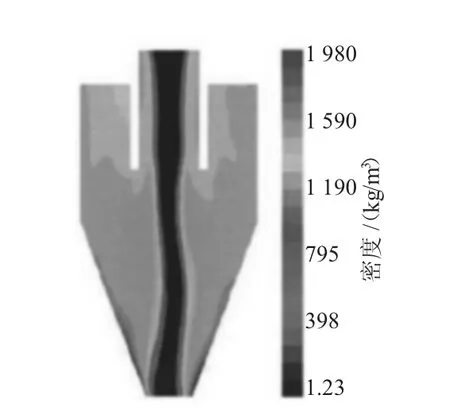

进行煤炭重介质分选的悬浮液主要由磁铁矿粉及水组成,这种粗分散相形成的悬浮液体的密度对分选效果具有重要的影响。对旋流器内部悬浮液的密度场进行模拟分析,得到旋流器悬浮液的密度分布如图4 所示。从图4 中可以看出,进行分选过程中旋流器的中部位置具有完整的空气柱,在旋流器径向上,悬浮液的密度沿着中心向筒体的外侧逐渐增加,在靠近圆锥段的壁面位置及底流口位置处,悬浮液的密度较大,这是由于圆锥段磁铁矿粉堆积造成的,空气柱及溢流口位置处的密度较低。在重介质悬浮液旋转过程中,在离心力的作用下,悬浮液形成了不同的密度层分布,在旋流器的高度方向上,越靠近底流口位置,悬浮液的密度越高,呈现上低下高的特点,较高的悬浮液浓度靠近底流口则有利于进行煤炭的分选,提高重介质分选的效果。

图4 旋流器悬浮液密度分布

3 结语

重介质旋流器是进行煤炭分选的重要设备,对煤炭的分选质量具有直接的影响。采用CFD 仿真分析的形式对重介质旋流器分选过程进行模拟分析,建立了重介质旋流器的分选模型,并进行分选工艺过程的模拟计算。对悬浮液的压力及压力梯度分布进行分析得到,旋流器内部的悬浮液压力及压力的梯度分布以旋流器的中心呈对称分布的状态,且压力梯度由筒体壁面的位置向着中心位置逐渐增加,有利于悬浮液梯度力对分选过程的促进;对悬浮液的密度分布进行分析得到,在径向方向上,悬浮液的密度沿着中心向筒体的外侧逐渐增加,在轴向方向上,悬浮液的密度呈上低下高的分布,有利于重介质分选的进行。通过对重介质旋流器的工艺过程模拟,可以增加对旋流器分选过程的了解,选取合适的工艺参数,提高分选效果。