回采巷道预应力锚索补强支护方案设计及应用

李张生

(山西凯嘉能源集团有限公司安全管理中心,山西 介休 032000)

0 引言

矿井回采巷道是服务于采煤工作最前沿的巷道,矿压显现强烈,巷道支护困难,尤其是当工作面来压时,进入工作面超前支承应力影响范围的回采巷道,将承受更为剧烈的动压扰动,回采巷道往往出现大范围沉降、顶板加卸载破坏、巷帮鼓出甚至是冒顶事故,对安全生产威胁极大。因此,对于工作面回采巷道的支护工作,矿方应高度重视,其支护原则一是应使外部支护具备一定的强度和刚度,满足支护结构应有的承载作用;二是应使支护方案更趋合理,提高支护成本反而可能事倍功半;三是应重视巷道围岩的承载作用,致力于建立“支护—围岩”整体承载结构,提高支护效率。在巷道超前支护段,传动的补强支护方案不外乎单体液压支柱、抬棚支护、端头液压支架等方式,存在支护工作劳动强度大、支护设备占用空间大、支护设备对顶板反复加卸载等弊端,支护效果整体不佳[1-5]。针对回采巷道进入超前支承应力影响范围后的补强支护难题,以2901 进风巷为研究对象,设计采用锚索补强支护方案代替传统的超前支护措施,并展开支护实践及效果分析。

1 2901 工作面概况

2901 工作面主采2 号煤层,平均埋深为453 m,煤层厚度2.5~3.6 m,平均2.7 m,煤层倾角5°~18°,平均为14°,煤层裂隙发育,坚固系数为0.55~0.75,煤层顶底板厚度及岩性特征如图1 所示。2901 进风巷设计采用锚网索联合支护方案,顶锚杆规格为Ф22 mm×2200 mm,间排距为830 mm、900 mm,每排6 根;顶锚索规格为Ф18.9 mm×7200 mm,常规情况下为单排布置,排距3600 mm,过断层等压力异常区域采取双排布置,间排距为1400 mm、3600 mm,预紧力为150 kN,帮锚杆规格为Ф22 mm×2200 mm,间排距为900 mm、900 mm,左帮4 根,右帮5 根,支护方案如图2 所示。

图2 2901 进风巷支护方案示意图(单位:mm)

根据巷道掘进支护及回采支护的表现情况看,常规情况下,该支护方案能够满足巷道的基本支护需求,但局部区域如地质破碎带,支护强度不足,出现过围岩变形累积量较大、漏顶鼓帮情况,应采取其他补强支护措施。结合矿井现有的超前支护方案,需要在巷道进入工作面超前30 m 时就进行补强支护,使用单体液压支柱架两排抬棚支护,不但存在支护效率低、工人劳动强度大等问题,还会因为抬棚迈步前移工序,对顶板反复加载、卸载,顶板扰动频繁,在进入工作面端头区域后更加破碎,容易出现端头冒顶、片帮现象甚至更严重事故[6-8],因此,矿方计划进行技术革新,摒弃传统支护方式,在巷道进入超前应力影响范围之前就进行锚索补强支护,提前对巷道围岩进行加固。

2 围岩支护难点分析

1)高地应力特征明显。地应力测试数据显示,2901 工作面区域垂直应力数值介于11.5~18.2 MPa,最大水平应力数值介于10.3~15.8 MPa,呈现出垂直应力高于水平应力的特点,是典型的深井高地应力的表现特征。

2)巷道围岩初始变形量大。由于地应力大,当巷道掘进后,地应力迅速释放,造成巷道围岩的初始变形快速积累,一旦支护不及时,就可能造成顶板漏冒事故;或者围岩变形过大,损毁原有支护,需要进行巷道修复及重复支护。

3)围岩不易形成承载结构。巷道掘进破坏原岩平衡状态,造成较大的围岩变形,围岩的整体性差,不易形成承载结构,更多依靠外部支护作用,造成支护强度和刚度不足的假象。

4)超前支护段变形剧烈。巷断面较大,进入工作面超前应力影响范围后,巷道受多重应力影响,顶板岩层的拉破坏更为明显,顶板下沉,底板鼓起,两帮鼓出,断面收缩严重,应着重加强支护。

3 巷道补强支护方案设计及应用

回采巷道受工作面超前支承应力、采空区侧向支承应力叠加,受掘进扰动、工作面回采扰动叠加,当进入工作面超前范围后,即进入应力叠加区,且距离煤壁距离越近,巷道围岩的塑性破坏越严重,塑性区越发育,应更重视对浅部围岩的支护,重视在更深处的围岩内形成承载结构,这种情况下,锚固点更深的预应力锚索明显更具有适用性,可将浅部锚杆锚固区域内围岩与深部围岩进行聚合,形成更大范围的锚固体,从而抑制围岩塑性区继续扩展,控制围岩继续向巷道空间内位移,达到补强支护的目的。基于理论分析及矿井类似条件下的巷道支护经验,设计在2901进风巷原有支护方案的基础上,施打预应力高强锚索进行补强支护。

3.1 巷道补强支护方案设计及参数设计

巷道原支护方案保持不变,在2901 进风巷进入超前应力影响范围前,施打补强锚索,按照巷道支护设计理论,补强方案如图3 所示。原方案锚索规格为Ф18.9 mm×7200 mm,锚索锚固深度足够,应合理增加锚索强度,故补打的锚索规格设计为Ф21.6 mm×7200 mm 预应力高强锚索,预紧力增至不低于220 kN。一是原单排锚索区域,均按照间距1400 mm 补为双排锚索,排距不变;二是沿巷道中心线对称补打2 根预应力高强锚索,间距3400 mm、排距3600 mm,与顶板法线方向呈20°角布置,与原锚索交替布置,这样锚索排距缩为1800 mm。

图3 巷道补强支护方案设计示意图(单位:mm)

3.2 工程实践及支护效果评价

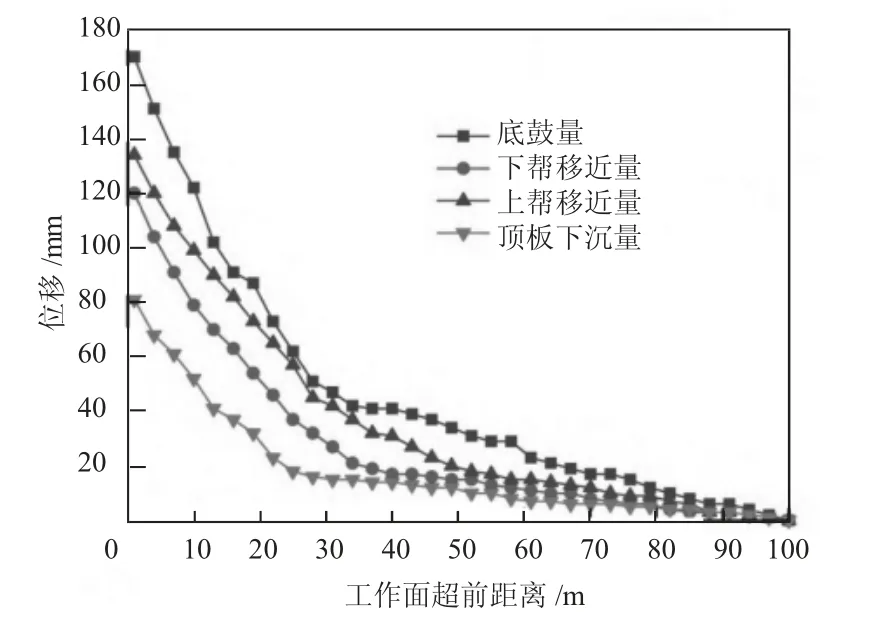

实测发现,工作面超前支承应力影响较明显范围不超过30 m,故施工设计要求在巷道距离煤壁100~150 m 范围内完成锚索补强支护,并在施工完成后进行巷道表面位移量观测,实测巷道100 m 范围内位移量变化数据如图4 所示。观测数据表明:补强支护后,巷道位移逐渐开始累积,在距离煤壁100~60 m 范围内,巷道位移量较小;在距离煤壁60~30 m 范围内,巷道位移量开始增加;在距离煤壁30 m 以内,巷道位移量增速明显并迅速累积,在进入工作面端头区域后,底鼓量累积达到170 mm,巷道上帮移近量达到135 mm,巷道下帮移近量达到120 mm,顶板下沉量达到78 mm,巷道围岩变形整体处于可控状态,补强支护方案的合理性得到验证。且相比租用大量单体液压支柱,支护成本没有明显增加,但工人劳动强度、作业效率改善明显,端头作业工艺优化后,采煤循环耗时缩短,推采速度加快,经济效益提升明显,同时安全生产得到保障。

图4 补强支护后巷道表面位移观测结果

4 结论

1)传统的巷道超前支护及端头支护工序复杂,工人劳动强度大,租用大量单体液压支柱,支护成本较高,且因工艺落实,制约工作面推采速度,经济效益较难提升,应在特定地质生产条件下,对超前支护工艺进行革新,摒弃传统支护方式,在巷道进入超前应力影响范围之前就进行锚索补强支护,提前对巷道围岩进行加固。

2)分析巷道支护难题及围岩变形破坏特征,基于理论分析结果及矿井类似条件下的巷道支护经验,设计在巷道原有支护方案的基础上,施打预应力高强锚索进行补强支护,并对支护方案及具体参数进行优化设计。

3)经工程支护实践及矿压观测,在距离煤壁30 m以内,巷道位移量增速明显并迅速累积,在进入工作面端头区域后,底鼓量累积达到170 mm,巷道上帮移近量达到135 mm,巷道下帮移近量达到120 mm,顶板下沉量达到78 mm,巷道围岩变形整体处于可控状态,补强支护方案的合理性得到验证,且其他方面的效益也得到提升。