电机壳体斜孔加工磁力钻工装设计及工艺改进

党建峰

(中车永济电机有限公司,山西永济 044500)

0 引言

电机配件加工中加工工装是必不可少的一项工艺装备,加工工装的设计质量会直接影响到配件加工质量、加工成本、可靠性等,为了保证配件的加工质量,就要设计制作方便、安全、实用的工装。在机械加工中有很多工装,这些工装的使用范围繁多,如铸造工装、焊接工装、加工工装、检验工装等,为了保证加工配件的精度以及配件在机床、刀具等上面有合适的位置,同时可以快速、可靠加工的装备,就是机械加工工装。工装的主要作用就是对加工配件进行快速定位、夹紧、加工。其中定位是配件加工达到图纸技术要求的保证。定位后通过夹紧装置将配件在工装上或工装在配件上进行固定,保证加工过程中位置不变。工装可以很方便的将配件固定,保证加工精度、提高加工效率、降低加工成本,并改善操作工的劳动强度。

不同的金属加工工装有不同的设计要求,根据加工配件的需求进行加工工装的设计,并保证加工工装设计的合理性以及准确性,可以实现配件的批量加工以及配件加工的一致性。工装分为通用工装和专用工装,本文设计的钻模属于按电机壳体的加工要求专门设计的专用工装。一般斜孔加工存在如下问题:一是钻头在接触配件时单面受力,导致钻头偏斜、滑离孔中心;二是孔口会滑伤,将圆面破坏;三是钻孔过程中钻头容易发生折断的情况。针对以上问题,钻斜孔传统的加工方法是将钻头的旋转中心与斜孔中心找正,在钻孔的位置使用样冲打出定心眼,保证钻头在进行钻孔时不发生偏移。这种工艺方法不利于批量生产加工,且加工的配件一致性差。为了保证加工的可靠性、一致性,就需要合理的进行工装设计,将配件的加工工艺进行改变,以便提高加工质量、效率。

盾构机驱动电机主要应用于地铁隧道施工、过江隧道施工、煤矿巷道施工、山体隧道施工等场景,在隧道掘进过程中,盾构机的核心部件刀盘直接参与切削岩层和泥土,其结构形式、强度和整体刚性都直接影响到施工掘进的速度和成本,而驱动刀盘旋转用的电机就起到了相当重要的作用。电机壳体在加工过程中,遇到了诸多问题,斜孔加工是其中亟需解决的一个问题。

1 零件技术分析

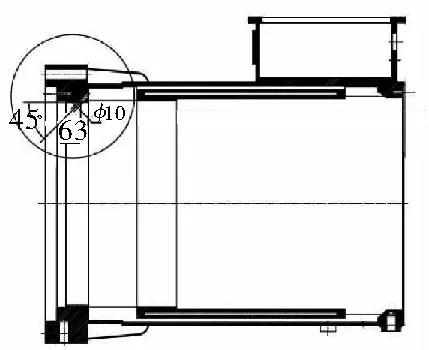

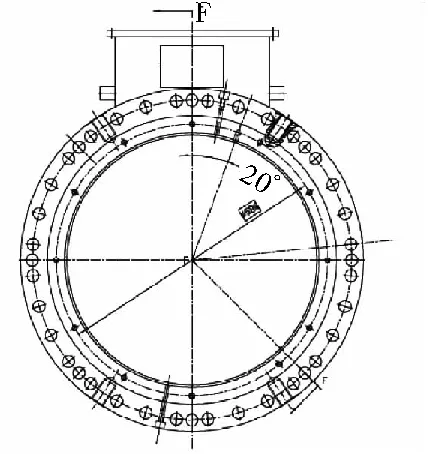

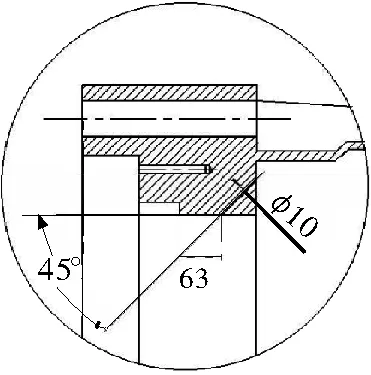

从电机壳体结构分析,壳体为水冷式焊接结构,重500kg左右,最大外圆直径740mm,总长950mm,在距离安装平面63尺寸处有一个直径为Φ10的斜孔,斜孔与壳体端面垂直方向夹角为20°如图2所示,与壳体轴线夹角为45°如图3所示。壳体结构如图1所示。

图1 壳体结构

图2 斜孔与壳体端面夹角

图3 斜孔与壳体轴线夹角

2 加工方法分析

(1)采用数控铣床加工,设备采用五轴加工中心 ,将壳体接线盒端朝下放置于工作台上压紧,找正接线盒窗口面,机壳内止口使用百分表找中心,工步为铣孔口平面、钻斜孔。此方案加工简单,但多数企业无此设备,目前此电机为小批量生产,从经济方面考虑投入此设备不可行。

(2)采用普通镗铣床加工, 设备采用卧式镗铣床TX6113C/2 ,需制作一对V型铁,将壳体卧放于V型铁上,因外圆为未加工筒体,且经过焊接工序存在变形,加之壳体重,前后调平困难;划线工序为使用三维划线仪通过圆心与斜孔中心在端面划水平线;壳体放于V型铁后通过活顶稿支撑接线盒如图4所示,将通过斜孔中心的水平线调平,调平困难且操作存在安全隐患,因重力原因左右不平衡,会导致壳体转动压伤操作工。壳体外圆上面需通过长螺杆压紧使壳体固定,用力过大会造成壳体变形。鉴于诸多工艺缺点,且卧式镗铣床使用频繁,是多种产品加工的瓶颈工序,从工艺方面、生产组织方面、经济成本方面考虑,此工艺方法存在问题。

图4 壳体放于V型铁示意图

(3)采用磁力钻加工,使用工具为磁力钻J1V-FF-23。磁力钻利用磁座的吸附力和可移动性,可以从不同工作区域、产品的不同角度进行钻孔作业。工艺方案为以端面上两个孔为钻模定位基准,设计斜孔钻模。此工艺方案简单易操作,不占用大型设备,成本低。

3 卧式镗铣床加工工艺

常规斜孔加工路线为划线→铣平孔口→钻斜孔。使用工装为一对V型铁、活定稿、长800mm的U型压板。

(1)将壳体接线盒端朝下立放于三维划线仪工作台上,接线盒面调平,内圆撑划线中心架找心,划十字中心线,工作台旋转20°,在端面上过心划斜孔角度线并延伸至内壁,划轴向尺寸63mm,交点处使用样冲打样冲眼。

(2)将一对V型铁安装于卧式镗铣床TX6113C/2工作台上,校正V型铁后压紧,将壳体如图4所示吊装于V型铁上,通过活顶镐调平斜孔水平线左右(因壳体较重,调平困难)后压紧,压紧力需适中,防止壳体外圆变形严重,影响电机性能。

(3)校平壳体法兰端面,使用百分表通过机壳内止口找中心,工作台逆时针选装45°。

(4)按斜孔样冲位置加工,首先使用中心钻对正样冲眼,记录X轴、Y轴坐标;主轴更换加长Φ10铣刀铣平孔口。

主轴更换Φ10钻头,X轴、Y轴坐标不变,在此位置钻通Φ10孔。

因电机壳体外形结构原因,导致此传统工艺方法找正相当困难,且不易操作,严重影响电机壳体生产进度,此工位占用设备时间长,增加了加工成本,需改变斜孔加工方法,优化加工工艺。

4 磁力钻加工工艺

此工艺方案为以端面上斜孔对应的两个端面孔为基准,设计斜孔钻模如图5所示,需制作钻模板、钻套、挡板。

图5 设计斜孔钻模

(1)将壳体立放于平台上,按图纸斜孔位置安装钻模,使用内六角螺栓紧固;磁力钻安装Φ10钻头,因钻头较长,首先将钻头对正钻套孔,钻头插入钻套孔后将磁力钻放置于钻模板上,打开开关磁力钻固定,如图6所示。

图6 壳体

(2)转动钻头压缩旋转柄使钻头下压至钻穿孔,此过程开始需注意进给适中,因孔口部位为斜面,不易定心;待孔口部位定心后可适当调快进给,如图7所示。

图7 壳体钻孔

(3)磁力钻主轴停止转动,抓紧磁力钻,关掉控制磁力的开关,将磁力钻移除。

(4)松开内六角螺栓卸钻模。

通过设计合理的专用钻模工装,同时改变加工设备,在提高加工效率的同时提高了经济效益,满足了批量生产的要求,使得配件加工成为一件简单、直接的工作,将配件加工的安全性提升,保证了配件的加工质量。

5 改进效果

现场加工证明该工装完全满足实际生产需要,并具有一下优点。

(1)加工周期缩短。每个壳体加工时仅需要将钻模固定于端面上,磁力钻对正钻套孔后通电吸紧,不需要每台划线工序,不需要镗铣床工序,省去了镗铣床校正困难的工步。

(2)加工效率高。工装的合理设计保证了斜孔加工的位置度,加工仅需0.4h即可完成。

(3)加工成本低。磁力钻为辅助工具,小时费用低,三维划线仪、镗铣床TX6113C/2小时费用高,且设备生产利用率高,为别的产品加工提供了设备和时间。

(4)推广性高。通过设计磁力钻斜孔钻模,使一般配钳工都可操作,无需专用设备操作工,为后续其他壳体斜孔加工钻模设计提供参考。

6 结语

工艺技术的要求,要深入现场、打破固有的思维方式,才能发现工艺提升的亮点,对工装钻模及工艺方法不断优化和改进,才能取得更好的加工效果。通过壳体斜孔加工磁力钻钻模设计,不仅解决了校正困难问题,而且简化了加工过程,大幅提高了加工效率,对其他电机壳体加工斜孔也有借鉴作用。