电机承压部件压力试验风险分析

杨科,张亚鸽,张旭,田惠兰

(中船重工电机科技股份有限公司,山西太原 030027)

0 引言

电机承压部件耐压试验,也就是压力试验,一般情况下压力试验分为气压试验和水压试验,目的是检验承压部件实物的强度和严密性。在试验过程中,通过观察承压部件有无泄漏、测量配合尺寸确定有无变形,来验证承压部件是否具有设计压力下安全运行所必需的严密性和承压能力。

相同体积、相同压力的气体泄漏时所释放出的能量要比液体大很多,为降低承压部件在耐压试验时泄漏所造成的伤害,通常情况下试验介质优先用液体-水。水的来源和使用都非常方便,又具有作耐压试验所需介质的各种性能,所以常用水作为压力试验的液体介质。

为保证电机承压部件压力试验过程安全可控,将风险降低为0,本文特针对电机类产品压力试验全过程进行机理和风险分析。

1 电机承压部件压力试验机理分析

1.1 压力单位换算

105Pa=10N/cm2=0.1MPa=1kg/cm2

=10m水柱

1.2 名词解释

电机承压部件在同容器内,各处静压强相等。称之为静水压强;静水压力的方向垂直于作用面,压力等于压强乘以受力面积;抗拉强度是抵抗最大变形的能力;屈服强度是抵抗起始塑性变形的能力。

1.3 某型电机压力试验要求

对水道进行静水压试验,在压强为7MPa±0.1MPa,保压不小于20min的条件下,压强降落不大于0.05MPa,无冷却水渗漏现象;对水道进行0.5MPa的气密性试验,5min不得有泄漏现象。

1.4 承压工件危险面校核计算

1.4.1 危险面尺寸及受力图见图1

图1 受力分析图

1.4.2 对危险面B-B面进行受力计算

F=PSB-B

(1)

式中,P—压强,7MPa(压力要求);SB-B—B-B面表面积,1237.8mm2;SA-A—B-A截面单面面积,201mm2;F—B-B面所承受的压力。

F=PSB-B=700N/cm2×12.378cm2

=8664.6N

σA-A=F/(2×SA-A)=21.5MPa

(2)

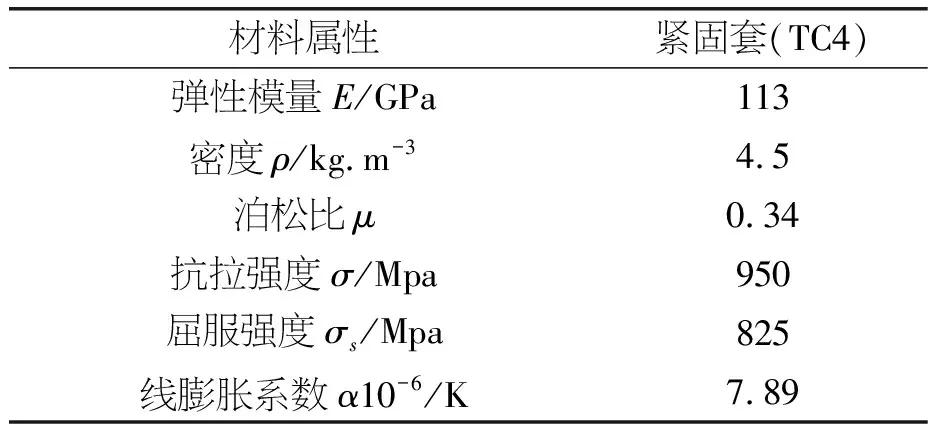

该承压工件所选用的材料为TC4,TC4力学参数见表1。

表1 TC4力学参数

通过理论计算,σs/σA-A=38.3,危险截面所需承受的压力远远小于承压工件所选材料的屈服强度,并在弹性变形范围内。该型电机水压为7MPa±0.1MPa、气压为0.5MPa的承压工件压力试验要求,理论设计无危险。

1.4.3 对安装进出水/气管的螺栓进行受力计算

该型电机安装进出水管的螺栓为2×M4(GB70.1-8.8)。

螺栓机械性能等级=8.8

螺栓屈服强度σs=640MPa

螺栓小径:D1小径=D-1.0825×P

=4-1.0825×0.7

=3.242mm

螺栓截面积:S螺栓=8.255mm2;

进水孔的截面积:S进水孔φ2=3.142mm2

拧紧力矩:T拧紧力矩=3.0 N·m (对于A级-钢、铸铁部件螺栓连接拧紧)

螺栓的预紧力:F预紧力= 0.04kN

在7MPa水压试验时,螺栓的受力

F螺栓=PS进水孔φ2=0.022kN

螺栓承受的总载荷:F总= 0.062kN

螺栓许用应力[σ]=213.33MPa(按安全系数3计算)

螺栓计算应力σ=7.5MPa

校核计算结果:σ远远小于[σ]

通过理论计算,在水压为7MPa±0.1MPa、气压为0.5MPa的试验中,按照图纸要求以及工艺要求安装螺栓,压力试验时无危险。

1.5 机理分析结论

通过理论计算,该承压工件危险截面以及安装进出水/气管的螺栓均满足压力试验的要求,安全可行。

2 电机承压部件压力试验风险分析

压力试验过程中,承压工件、进出水接头螺栓、气压水压装置等可能存在的缺陷,在试验过程防护不当时,会出现危险事故,对人体安全造成一定程度的伤害。以实际案例的方式对压力试验风险进行分析,并总结出压力试验风险控制的相关措施。

2.1 气压试验事故案例

压力试验:0.098MPa的气压试验

事故描述:直径为1m左右的半球面钢件,通过螺栓安装于工件上,对该半球面进行气密性试验,试验压力为0.098MPa,气压设备为空压机,可提供的最大压力为2MPa,耐压试验时压力表损坏,导致压力急剧上升,按0.098MPa计算,安装该工件螺栓应承受的压力F=PS=76969N,安装螺栓的安全强度按气压0.098MPa计算,安全系数为3,但是在压力没有控制的情况下,超出理论设计的安全范围,并因承压面积大、容积大,爆破力大,导致螺栓拉断,工件带螺栓飞出,造成有人员死亡的严重事故。

2.2 水压试验事故案例

压力试验: 32MPa的水压试验

事故描述:直径380mm ,高1000mm的柱状承压部件,该部件上的堵头设计为10mm厚不锈钢盖子,实际错用成5mm厚铝件盖子,铝σb=124MPa、σs=55.2MPa,不锈钢σb=485MPa、σs=170MPa。通过理论计算,在该水压下,盖子需要承受的压力大于5mm厚铝盖可承受的压力,因此,在水压试验过程中,造成铝盖冲出工房的严重事故。

2.3 风险分析

以上2个压力试验事故均属于试验前对压力装置、承压部件没做好检查,并且无出现危险时防护措施,超出理论设计安全范围,造成人员和物的伤害。

通过查阅资料得知,人体皮肤可承受的压力为0.5MPa~1.6MPa,试验过程中的意外对人体的皮肤可造成伤害,而人体眼睛的抗冲击能力很差,所以在整个试验过程中,试验操作人员必须佩戴PVC抗冲击透明护目镜。在冲击负荷下,3mm厚的塑料罩子以及护目镜可承受的压力最小值为0.6MPa,在试验过程中防护罩子以及护目镜的防护可减缓冲击物体或气体对人体的伤害。

通过对案例以及人体可承受的压力分析,对试验装置、压力试验过程明确要求,制定风险控制的相关措施,将风险降低为0,保证电机承压部件压力试验过程安全可控。

2.4 风险控制的相关措施

承压部件压力试验的风险分别从以下两点进行控制,具体如下。

2.4.1 对试验装置要做明确要求

(1)水压试验时,保压过程无高压供给能量,保压过程必须关闭阀门(确保非高液位储能罐持续供给高压液体),且明确最大压力。

(2)气压试验时无持续压力,保压过程必须关闭阀门(确保非大型储气罐持续供给压力的气体),且明确最大压力。

(3)参试人员在试验前,务必熟练掌握打压设备操作要领和操作顺序,牢记由机械操作主导电气操作的原则,确保人身安全。杜绝误操作。

2.4.2 压力试验过程的要求

(1)操作人员必须佩带PVC抗冲击透明护目镜;

(2)被试件上所有焊缝应先经过磁粉探伤检验合格后进行压力试验;

(3)整个试验系统应定置在相对封闭和半封闭的区域,并划定禁区,无关人员不得入内;

(4)试验时,环境温度不应低于5℃,以避免引起薄弱件的低温脆性;低于5℃时,应采取防冻措施;

(5)试验前,务必确认液压泵水箱补水阀处于开启状态,且水箱加满水,防止加压泵因缺水而损坏,试验结束后务必关闭液压泵补水阀,防止水箱溢水;

(6)加压前,系统充水时务必通过泄压阀将系统内的空气排尽,充水完毕后,不要急于升压,应先检查一下系统有无渗水漏水现象;

(7)升压或降压过程应缓慢、平稳,观察压力表指针移动应平稳均匀;严禁突然升压或降压的操作;

(8)升压时,先升至1/2试验压力,检查系统正常,再升至3/4试验压力无异常,最后升至试验压力,按规定的稳压时间进行保压,以压力不降、无渗漏为合格;

(9)升压、保压过程中不得用硬物敲击焊缝、铆接处、连接处。

(10)保压过程中,操作人员必须在安全区内观察,不可靠近;

(11)系统在试验过程中,万一出现故障,应立即进行系统泄压,务必在系统完全泄压的前提下,方可进入试验场地进行故障处理。决不允许带压操作。

3 结语

通过对电机承压部件压力试验的机理分析和压力试验的风险分析,总结了压力试验风险控制的相关措施,对于加强安全生产的监督管理、保障人民群众生命和财产安全有着普遍的现实意义。

同时,通过本文的研究也将加深业界对压力试验风险的认识,在防止和减少压力试验事故方面具有一定的警示作用。