普光气田套管补贴用抗硫膨胀管及其性能测试

赵新学,陈鹏,2,王木乐,郭伟成,马文涛,王世红,郭永胜

(1.滨州学院机电工程学院,山东 滨州 256600;2.辽宁工业大学机械工程与自动化学院,辽宁 锦州 121001;3.中国石化中原油田分公司石油工程技术研究院,河南 濮阳 457001;4.中国石化中原石油工程有限公司工程服务管理中心,河南 濮阳 457001;5.中国石化中原油田分公司技术监测中心,河南 濮阳 457001;6.中国石化中原油田分公司地面工程抢维修中心,河南 濮阳 457001)

0 引言

普光气田气藏埋深5 500~7 000 m,H2S 平均质量分数14.28%,CO2平均质量分数10.02%,腐蚀环境非常恶劣[1-3]。普光气田投产过程中,受地震影响,部分气井存在套管变形的情况,变形后的套管强度会下降[4-7];同时受高酸性油气田开发特征的影响,在开发后期易出现腐蚀穿孔或套管漏失的现象[8-10]。为了保证正常开发,需要对气井套管漏失和变形损伤部位进行修补。解决该类问题的有效方法之一是膨胀管补贴技术[11]。膨胀管补贴技术不仅能够可靠地补贴加固损伤套管,而且套管内径变化小、承压能力高,一次套管补贴加固施工长度达几百米,可以有效补贴套管漏失部位和炮眼,对产层损害低,确保气井的正常生产。

目前,国内外学者在常规开发井套管补贴用膨胀管材料[12-13]、膨胀工具[14]、膨胀补贴工艺[15]、膨胀力数值模拟[16-18]、现场施工应用[19-20]等方面开展了大量研究,为常规油气田的修井技术选择提供了参考。但普光气田气藏深,地层压力高,开发环境酸性程度强,生产套管深度在5 500~7 000 m,套管管径大,对膨胀管补贴工艺技术要求极高,并且补贴后膨胀管的各项性能指标,尤其是抗内压、抗外挤强度均需满足普光气田的生产要求。针对上述问题,本文在优选抗硫膨胀管材质的基础上,设计了ϕ177.8 mm 套管补贴用抗硫膨胀管,并对膨胀后膨胀管的接口区域螺纹耐压性能、硫化橡胶密封性能和悬挂力进行测试和分析,旨在为普光气田膨胀管补贴寻求更好的施工工艺,提高套变井补贴质量,同时还可为川东北乃至其他高酸性气田的后期开发提供技术储备。

1 抗硫膨胀管管材的选择

膨胀管补贴加固套管尤为关键的技术之一是膨胀管材料的制造。强度高、塑性变形大和加工硬化率高是膨胀管材料必备的性能,通常膨胀后膨胀管的各项性能要与普通套管相当。前期国内外均开展了膨胀管材料的研究[21-22],结果表明:目前部分套管材质可用作膨胀管材料,如K-55,L-80,N-80,S-95 和P-110 级套管,并且膨胀后管材的性能可以达到API 标准要求[23],但是在抗硫膨胀管材料方面,国内外的研究报道相对较少。在普光气田高含H2S 的条件下,膨胀管材质还需具备较好的防止硫化物应力腐蚀开裂的性能。另外,普光气田高酸性的工况环境对膨胀管材质有较强的腐蚀性,易发生电化学腐蚀失重,影响套管补贴修复效果。

本文采用的管材是中原油田分公司与天津大学研发的抗硫膨胀管材质。通过研究金属材料的晶相结构,在分析不锈钢材质及性能的基础上,添加了钼、铝、稀土等元素后形成,其化学成分和质量分数见文献[21]。通过力学性能测试和NACE 标准工况、模拟工况腐蚀评价试验,得出管材抗硫性能和腐蚀速率分别满足NACE TM0177—1996 和RP0775—2005 标准的要求[13]。

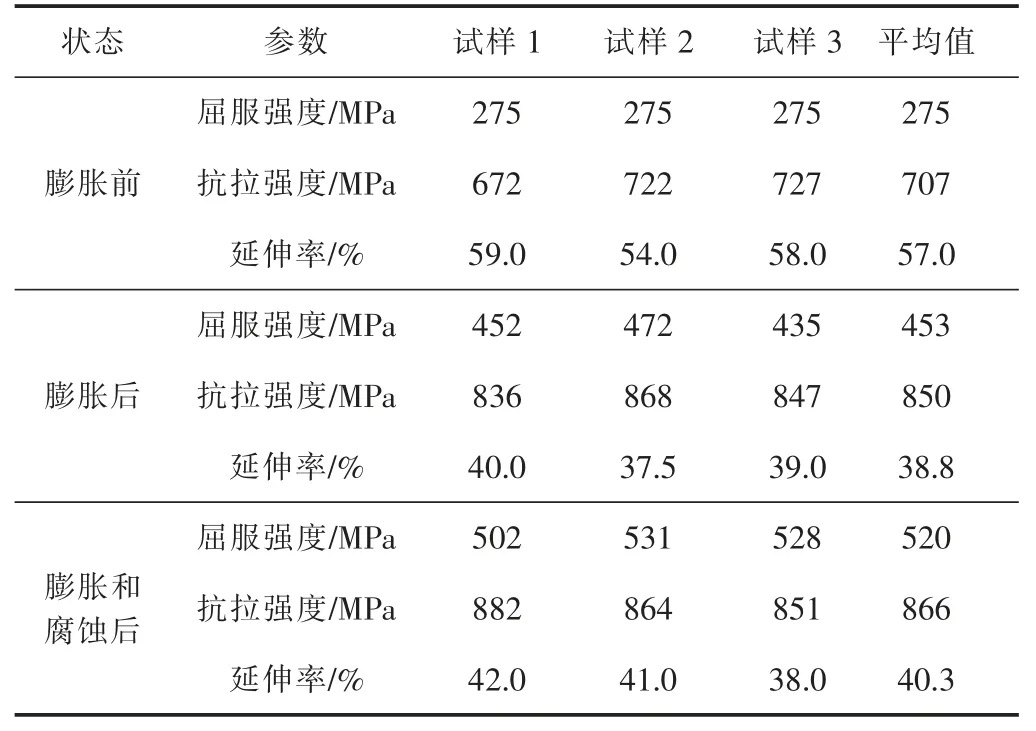

表1 是抗硫膨胀管膨胀前后及腐蚀试验后材料的屈服强度、抗拉强度、延伸率试验结果。从表中可以得出:相对于膨胀前,膨胀后试样的屈服强度增加了64.7%,抗拉强度增加了20.2%,延伸率降低了31.9%;同时膨胀后试样在模拟工况腐蚀试验后,管材的屈服强度、抗拉强度和延伸率相对于膨胀后均有所升高,其中屈服强度增加了14.8%,抗拉强度增加了1.8%,延伸率增加了3.9%。结果表明,膨胀管膨胀后及模拟工况腐蚀试验后仍能保持较好的塑性性能。

表1 膨胀管膨胀前后及腐蚀试验后力学性能对比Table 1 Comparison of mechanical properties of expandable pipe before and after expansion and after corrosion testing

2 抗硫膨胀管尺寸

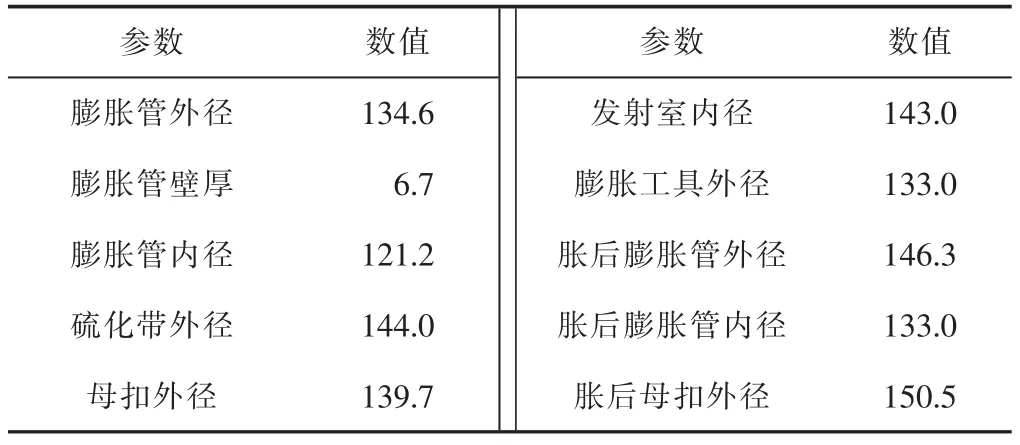

根据普光气田投产管柱特点,生产管柱大多采用外径为177.8 mm 的套管,结合膨胀管补贴技术原理,待膨胀管膨胀后压缩硫化橡胶,使其紧贴在套管内壁上,承受一定的悬挂力。在设计膨胀管尺寸时,需注意硫化橡胶的压缩比,如果压缩比过小,膨胀管悬挂力不够,可能使补贴后的膨胀管掉落井内;如果压缩比过大,会增加膨胀施工的工作压力,可能会出现卡钻的问题。因此,依据普光气田套管外径177.8 mm,壁厚12.7 mm,内径152.4 mm,结合膨胀管膨胀系统悬挂力和膨胀力要求,采用聚丙氟抗硫橡胶,确定了膨胀率为9.74%,硫化带宽度为50.0 mm,厚度为4.7 mm,压缩比为33%。在优化热处理及炼制工艺的基础上,完成了膨胀管的炼制与加工,具体的管体尺寸如表2 所示。

表2 膨胀管结构尺寸Table 2 The structure dimensions of expandable pipe mm

3 抗硫膨胀管膨胀过程数值模拟

3.1 数值模型的建立

为了研究膨胀过程中膨胀管的变形和受力情况,需要进行膨胀过程的数值模拟和分析。膨胀管的膨胀过程是一种高度的非线性行为[24],通常将膨胀过程视为刚柔接触问题来分析,即假设膨胀管为柔性体,膨胀工具为刚体。库仑摩擦模型用于模拟膨胀工具与膨胀管之间的摩擦行为。膨胀管膨胀过程几何模型见图1a,对膨胀工具和膨胀管应用4 节点轴对称PLANE182 单元离散化进行网格划分,用来提升单元对大变形的适应性和求解精度;膨胀管接触表面采用接触单元CONTA172 划分,应用目标接触单元TARGE169 对膨胀工具进行网格划分,形成的接触单元及有限元网格模型见图1b。

图1 膨胀过程的几何模型和有限元模型Fig.1 Geometric and finite element model in expansion process

计算用膨胀管和膨胀工具尺寸见表2,为节省计算时间,膨胀管长度设计为500.0 mm,膨胀工具与膨胀管内壁的摩擦因数为0.10,锥角为10°,膨胀管的弹性模量和泊松比分别为53 GPa,0.26,膨胀工具的弹性模量和泊松比分别为220 GPa,0.30。

3.2 计算结果分析

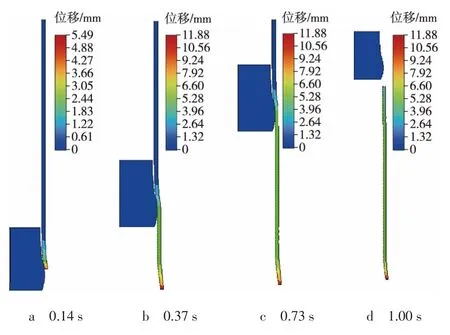

1)径向变形量。图2 中膨胀管膨胀过程中径向位移相对比较均匀,无跳跃现象发生,说明膨胀管膨胀运行比较平稳,膨胀过程中最大径向变形量为11.88 mm,膨胀完成后径向变形量稍有回弹,总体膨胀率约为9.7%。

图2 膨胀管膨胀过程不同时刻的径向变形Fig.2 Radial deformation diagram of expandable pipe at different time in expansion process

2)最大等效应力。图3 为膨胀过程中不同时刻的等效应力分布情况,膨胀过程的最大等效应力为675 MPa,大于膨胀管材料的屈服强度275 MPa,发生了塑性变形;膨胀完成时,膨胀管存在残余应力,最大值在515 MPa 左右。模拟结果与管材力学性能的试验结果相符合。

图3 膨胀管膨胀过程不同时刻的等效应力Fig.3 Equivalent stress diagram of expandable pipe at different time in expansion process

3)膨胀压力随时间的变化规律。通过数值模拟发现:当膨胀工具开始启动时,膨胀管膨胀所需压力逐渐增加,待压力达到膨胀管的屈服强度时,膨胀压力趋于恒定值;膨胀后期,膨胀压力逐渐降低;膨胀工具移出膨胀管后,膨胀压力降为0。出现上述现象主要是由于膨胀管与膨胀工具在无相对运动之前保持静摩擦状态,而随着膨胀管与膨胀工具之间接触面积和膨胀压力的增加,静摩擦力逐渐增加到最大值,此时膨胀工具与膨胀管将发生相对滑动,随着滑动过程的逐步稳定,膨胀压力也趋于稳定。

4 抗硫膨胀管膨胀系统性能测试

4.1 测试系统

抗硫膨胀管膨胀测试系统主要由膨胀管、底堵、膨胀室、硫化橡胶、螺纹连接、套管和水压泵等组成,试验中水压泵通过中心管将水泵入发射室,加压后推动膨胀工具向右运动胀大膨胀管内径,使外部的硫化橡胶压缩紧贴在套管内壁上(见图4a)。试验中所用套管是普光气田套管(ϕ177.8×12.7 mm),膨胀管为ϕ134.6×6.7 mm,水压泵最大压力80 MPa,膨胀测试系统实物见图4b。膨胀管膨胀系统的结构设计、膨胀原理、膨胀压力大小在文献[13]中已经进行了阐述,不再赘述。本文主要对抗硫膨胀管膨胀后的螺纹连接、硫化橡胶的密封性能和硫化橡胶的悬挂力进行测试与分析。

图4 膨胀管膨胀测试系统Fig.4 Expansion test system diagram of expandable pipe

4.2 测试方法

4.2.1 膨胀管螺纹连接密封性能测试

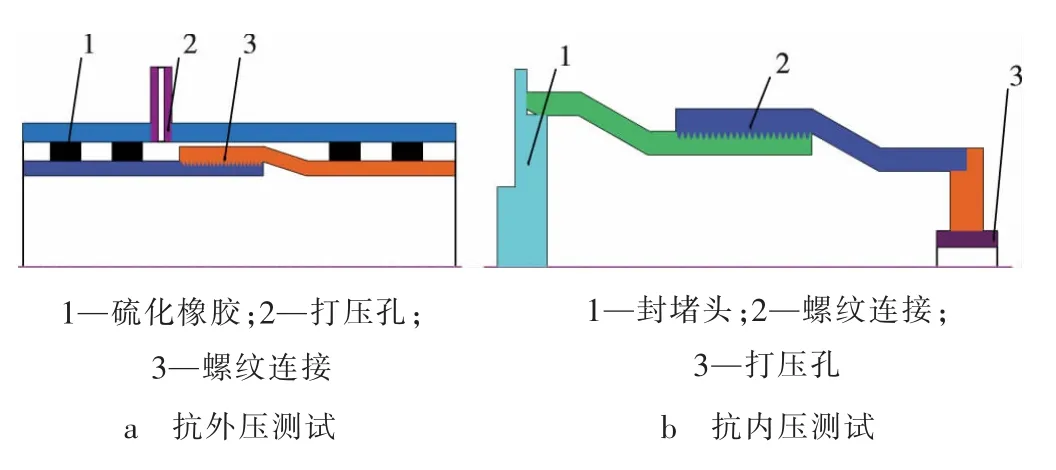

取一段膨胀后的膨胀管与套管,从套管侧面打压,将水注入螺纹连接处的封闭空间内,持续加压到一定值后观察螺纹连接处是否漏水(见图5a);膨胀管膨胀后螺纹连接抗内压测试,将2 节膨胀后的膨胀管螺纹连接后,一端设置封堵,另一端连接水压泵,水压泵持续加压到一定值后观察螺纹连接处是否漏水(见图5b)。

图5 螺纹连接密封性能测试示意Fig.5 Schematic diagram of sealing performance test of threaded connection

4.2.2 膨胀管硫化橡胶密封性能测试

取一段膨胀后的膨胀管与套管,从套管侧面通过水压泵打水压,注入硫化橡胶圈之间的封闭空间,持续加压到一定值后观察是否漏水。

4.2.3 膨胀管硫化橡胶悬挂力测试

取一段敞开式膨胀管与套管,中间包括2 组硫化橡胶圈,在液压机上加压到一定值,观察硫化橡胶的运动情况,测试补贴后硫化橡胶的悬挂力。硫化橡胶悬挂力测试示意图和实物图见图6a,6b。

图6 硫化橡胶悬挂力测试Fig.6 Suspension force test diagram of vulcanized rubber

4.3 测试结果分析

膨胀管螺纹连接抗外压测试过程中,加压到24 MPa 时出现泄压,连接丝扣出现微小变形,但未泄露;继续加压至30 MPa,稳压10 min 后,未出现泄压漏水,继续加压至34 MPa 时,螺纹连接丝扣完全变形,由此可知,膨胀管的螺纹连接承受的外压极限值在30 MPa左右。螺纹连接抗内压测试过程中,持续加压到50 MPa,保压10 min,未出现漏水现象,由此可知,膨胀管螺纹连接的抗内压能力达到了50 MPa。

膨胀管硫化橡胶密封性测试过程中,分别加压到24,26,30 MPa,每次加压均稳压10 min,均无泄露情况发生,由此可以知,膨胀管硫化橡胶的密封压力达到了30 MPa。

膨胀管硫化橡胶悬挂力测试过程中,第1 次加压到30 MPa 时,膨胀管开始启动,向前运动了约5.0 mm,第2 次加压到28 MPa 时开始移动,再继续加压10 MPa 即可平稳运动。由此可知,1 个硫化橡胶的悬挂力在14~15 MPa。硫化橡胶密封带的压缩比为30.4%时,1 组硫化橡胶的悬挂力接近15 MPa,相当于200 kN 左右。在实际作业过程中,硫化橡胶悬挂力受许多因素影响,如硫化带压缩比、密封性能等,在膨胀管补贴施工作业中,一般会加大安全系数,硫化橡胶密封带数量一般在10 组以上,因此悬挂力远远大于通常要求的600 kN。

5 现场应用

中原油田某储气库注采井,在注气投产前测井找漏发现一个宽15~30 mm、长约300 mm 的长条形套管裂纹,严重影响储气库投产。该井套管裂纹位于2 532.2~2 533.7 m 井段,套管外径177.8 mm、壁厚11.5 mm、内径154.8 mm。为使该井顺利投产,项目组最终选定用抗硫膨胀管进行现场施工,所用抗硫膨胀管外径为139.7 mm、内径为126.3 mm,膨胀工具外径为137.7 mm,膨胀管膨胀率为9%。补贴施工设计总长度为16.0 m,施工段位于2 524.0~2 540.0 m。作业过程中膨胀工具的启动压力在28 MPa 左右,整个施工过程中的运行压力在28~32 MPa,套管补贴加固完成后对井筒试压27 MPa,30 min 无泄压,满足储气库投产要求。抗硫膨胀管在储气库注采井的成功应用,说明抗硫膨胀管补贴技术能够满足施工工艺要求,同时也可为普光气田后期开发解决类似问题提供了技术储备。

6 结论

1)根据普光气田外径177.8 mm 套管,设计了抗硫膨胀管的结构尺寸:膨胀管膨胀前外径134.6 mm、内径121.2 mm,硫化带外径144.0 mm、宽度50.0 mm、厚度4.7 mm,膨胀工具外径133.0 mm;膨胀管膨胀后外径146.3 mm、内径133.0 mm。

2)建立了膨胀管膨胀过程非线性接触有限元模型,分析了膨胀管膨胀后的径向位移变化、残余应力分布和膨胀力变化的规律,为膨胀工具的优化设计和套管补贴施工工艺的制定提供了依据。

3)开展了抗硫膨胀管膨胀后密封性能和硫化橡胶悬挂力测试,结果表明:膨胀管膨胀后螺纹连接抗外压值达到了30 MPa,螺纹连接抗内压值为50 MPa,膨胀管硫化橡胶的密封压力为30 MPa,膨胀后1 组硫化橡胶的悬挂力接近200 kN,上述数值可以为膨胀管现场施工参数的优选提供参考。