固溶处理对大厚度321不锈钢焊缝组织和性能的影响

段莉蕾

(一重集团大连核电石化有限公司技术中心,辽宁 大连 116113)

321 不锈钢为稳定化奥氏体不锈钢,在304不锈钢基础上加入强碳化物元素Ti,抑制了Cr与C 形成碳化物导致的贫铬问题,从而提高321不锈钢的耐蚀性能,广泛应用于石油、化工、造纸等领域[1-3]。通常,在不锈钢焊接完成后,很少对焊缝进行固溶处理,但对于焊后残余应力要求很低,或者在低温、高温、特殊腐蚀等应用场合,焊缝固溶处理就很有必要,可以较大降低焊接残余应力,提高焊缝的塑性、韧性、耐蚀性能[4-5]。本研究分析了200 mm 大厚度321 不锈钢焊接件固溶处理后的焊缝组织和性能变化,为不锈钢焊缝固溶处理提供参考。

1 试验材料与方法

1.1 试验材料及制备

本焊接试验用321 不锈钢锻件,符合NB/T 47010—2010 标准要求,钢号为S32168 Ⅳ,交货态为固溶热处理。S32168 Ⅳ级不锈钢锻件尺寸为200 mm×200 mm×400 mm。考虑到321不锈钢含有Ti 元素,焊接时Ti 的烧损比较严重且难以控制,因此匹配填充材料选用含Nb元素的347 型稳定化奥氏体不锈钢实芯焊丝,牌号为SFA-5.9 ER347,焊丝直径为1.2 mm。试验用S32168 Ⅳ不锈钢母材和焊丝化学成分见表1。

表1 S32168 Ⅳ不锈钢锻件和焊丝化学成分

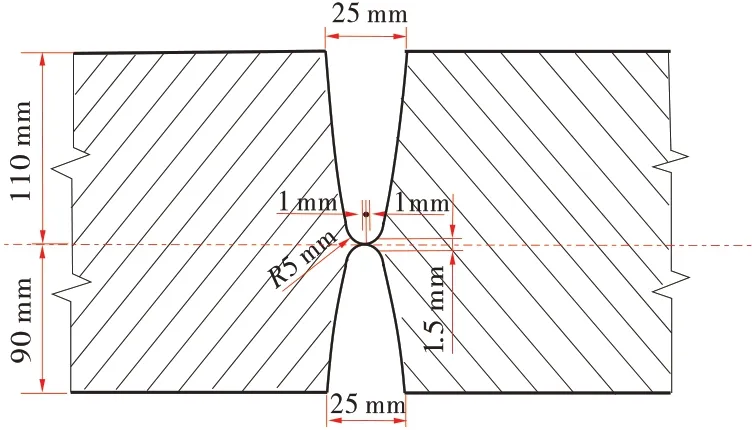

焊接试板采用不对称双U 形坡口,坡口形式及尺寸如图1 所示。正面坡口深度110 mm,背面坡口深度90 mm,根部间隙0~2 mm,钝边1.5 mm。采用脉冲TIG焊接方法进行正面、背面交替焊接,保证焊接变形均匀。RT 探伤检测合格后沿试板长度方向均分2 块,一块为焊态,一块固溶处理。

图1 对接焊双U形坡口形式及尺寸

本次试验固溶处理工艺如图2所示,将焊接件加热到1 060 ℃±10 ℃,保温3 h 后水冷。固溶处理的目的是将之前产生的合金碳化物如(FeCr)23C6、σ 相等固溶到奥氏体中,依靠快冷将碳呈固溶状态的奥氏体保持到室温,以获得良好的力学性能和耐蚀性能[6]。

图2 S32168 Ⅳ不锈钢焊接件固溶处理工艺

1.2 试验方法

制备金相试样时采用10%草酸溶液进行电解腐蚀,观察焊态和固溶处理后的焊缝、热影响区、母材的三区金相组织。采用磁性铁素体仪测定焊态焊缝和固溶处理焊缝的铁素体含量。室温拉伸试验执行GB/T 228 标准,试样尺寸为Φ5 mm,取样位置为焊缝和母材的表面、t/4、t/2 位置,平行焊接方向取样,试样状态包括焊态和固溶处理态。高温拉伸试验执行GB/T 4338 标准,试验温度454 ℃,取样位置为焊接接头的表面、t/4、t/2 位置,垂直于焊接方向取样。冲击试验执行GB/T 229 标准,试验温度-196 ℃,试验介质为液氮,试样尺寸10 mm×10 mm×55 mm,冲击试验采用V 形缺口,取样位置包括焊缝、热影响区和母材。晶间腐蚀试验执行GB/T 4334 E 法和GB/T 15260 A 法。

2 结果与讨论

2.1 金相组织

图3 是焊态和固溶处理后的焊缝、热影响区、母材的低倍组织形貌,可以看出,焊态下的焊缝呈铸造组织形态,焊缝晶粒沿熔合线散热的反方向生长,结晶方向性明显,焊缝和母材的熔合区界限清晰(图3(a))。固溶处理后,焊缝柱状结晶方向特征消失,与母材的交界线不明显(图3(b))。

图3 焊态和固溶处理后母材、热影响区、焊缝低倍组织形貌

图4 是焊态和固溶处理后的焊缝、热影响区、母材高倍显微组织照片。焊态下,焊缝为奥氏体+铁素体双相组织,铁素体呈枝晶状、板条状多种形态,如图4(a)所示,是典型的铁素体奥氏体(FA)凝固模式,铁素体为凝固初始析出相,有利于防止焊缝产生热裂纹。由于奥氏体冷却时不发生相变,焊态下的热影响区组织变化不明显,靠近焊缝区的晶粒尺寸稍比母材细小,晶间碳化物析出极少,远离熔合线的母材组织为奥氏体+少量的条状铁素体,基体上析出了少量的碳化物、TiN 化合物,如图4(d)所示。固溶处理后,焊缝发生了变质反应,焊态焊缝中的铁素体基本溶解到奥氏体基体中去,极少量粒化形态的铁素体残留,原凝固晶界少量保留,柱状晶特征消失,如图4(b)所示;焊缝心部因与母材熔合比大,C 含量高,出现了较多的孪晶奥氏体组织,如图4(c)所示。固溶后焊缝组织为奥氏体、少量孪晶奥氏体、极少量未溶铁素体的混合组织。固溶后的热影响区未发现晶界析出倾向,靠近熔合线的母材晶粒稍粗大,母材中的条状铁素体和TiN颗粒形貌基本不变,如图4(e)和图4(f)所示。

图4 焊态和固溶处理后母材、热影响区、焊缝高倍组织形貌

2.2 铁素体含量

采用磁性铁素体仪测量焊态焊缝和固溶焊缝的铁素体含量,测量结果见表2。焊态焊缝的铁素体含量为8%左右,固溶后焊缝中的铁素体含量小于0.5%,与金相组织观察结果吻合。铁素体在1 060 ℃温度下固溶热处理后基本都溶解到基体中,与文献[7]的研究结论一致。

表2 焊缝铁素体检测结果

2.3 强度与塑性

焊缝和母材的室温拉伸试验结果见表3,可以看出,与母材相比,焊态焊缝的强度高,塑性低;固溶处理后焊缝强度下降,屈服强度下降更明显,屈强比由焊态的0.8降为0.5左右,焊缝伸长率等塑性指标显著提高,相比焊态提高了40%以上。固溶处理后的焊缝,其强度、屈强比和塑性指标与母材接近。从组织上看,焊态焊缝中形成一定比例的铁素体,起到了第二相强化作用,提高了焊缝强度,由于增加了晶界面积,提高了变形抗力,屈服强度显著高于母材,塑性低于母材。固溶处理后铁素体大部分溶解到基体中,位错密度、晶界数量降低,焊缝组织软化,使得强度下降,塑性显著提高。母材交货态和随焊缝固溶处理后的强度和塑性相差不大。

表3 焊缝和母材室温拉伸性能

表4 是焊接接头高温(454 ℃)拉伸试验结果。通过接头试样的断裂位置可以判断出,焊缝焊态高温强度比母材高,固溶处理后焊缝高温强度比母材低。固溶处理使焊缝的高温强度产生较大幅度下降,其中屈服强度满足指标要求,抗拉强度低于指标要求。焊缝固溶处理后的高温强度显著降低,一方面由于固溶处理后焊缝组织发生了质变,铁素体大部分溶解到基体造成组织软化,另一方面因选用w(C)=0.02%的超低碳347氩弧焊丝,含碳量较低与固溶处理组织软化共同作用,导致了高温强度低于母材。因此,当有高温强度要求时,可选用碳含量高的不锈钢焊材来弥补固溶处理带来的强度损失。

表4 焊接接头高温(454 ℃)拉伸性能

综上,焊态和固溶处理态焊缝心部(t/2)的室温强度、高温强度、室温延伸率指标普遍高于表层。从焊缝形式来看,内层母材的熔合比大,母材中更多的C 溶入到焊缝,C 元素为奥氏体形成元素,可以稳定且强化奥氏体,提高了奥氏体的强度;同时也降低了铁素体含量,提高了焊缝的塑性。

2.4 冲击韧性

焊缝、热影响区和母材的-196 ℃低温冲击韧性见表5。固溶处理后,焊缝的-196 ℃低温冲击韧性显著提高,冲击功由焊态焊缝的平均81 J提高至148 J,提高幅度达40%左右,与母材冲击韧性相当。因为铁素体相为体心立方晶体结构,温度降低,表现为低温脆性状态[8-10],降低材料的韧性塑性[10-11]。在1 060 ℃温度下固溶处理,铁素体含量由原始态的8%降低至0.5%以下,焊态焊缝中的铁素体基本溶解到基体中,由于铁素体的溶解,焊缝低温冲击韧性显著提高。固溶处理前、后的热影响区-196 ℃低温冲击韧性优良,变化不大,均在110 J以上。

表5 低温冲击韧性

2.5 晶间腐蚀

奥氏体不锈钢加热到500~850 ℃会发生敏化,产生晶间腐蚀。一种是在650 ℃左右过饱和固溶的碳向晶粒边界扩散,与晶界附近的铬形成铬的碳化物导致晶界区贫铬而形成晶间腐蚀,这是敏化晶间腐蚀的主要形式;另一种是在850 ℃左右晶间析出高铬σ 相,使周围产生贫铬区或在强氧化性介质中σ 相的溶解导致晶间腐蚀[12-13]。本研究分别采用GB/T 4334 E 方法和GB/T 15260 A 方法进行晶间腐蚀试验,敏化条件为650 ℃+保温2 h。

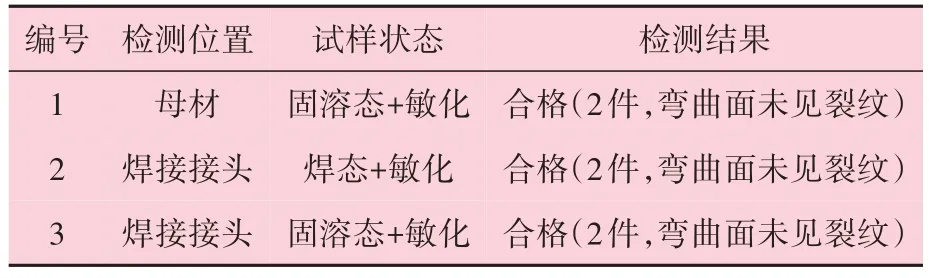

按照GB/T 4334 E 进行硫酸-硫酸铜腐蚀试验,腐蚀时间24 h,测定由于碳化铬析出引起贫铬而导致的晶间腐蚀倾向。弯曲试验后均未发现裂纹,具体试验结果见表6。

表6 晶间腐蚀试验结果(GB/T 4334—2008 E法)

按照GB/T 15260 A 法进行硫酸铁(Ⅲ)-硫酸腐蚀试验,腐蚀时间120 h,测定因碳化铬析出以及亚显微σ 相析出导致的晶间腐蚀倾向,通过质量法计算敏化后试样腐蚀速率与固溶状态试样腐蚀速率的比值,评价晶间腐蚀倾向。GB/T 15260 A法晶间腐蚀试验结果见表7。从表7 腐蚀速率结果可以看出,焊态和固溶处理后焊缝抗晶间腐蚀能力比母材更好。母材、焊态焊缝和固溶焊缝在敏化前、敏化后的腐蚀率均满足≤ 1.1 g/(m2·h)技术要求;敏化态与未敏化态的腐蚀速率比值均满足≤ 1.5 技术要求。固溶处理后焊缝敏化前、后腐蚀速率比为1.03,与焊态焊缝相比更接近1,说明固溶焊缝敏化后的晶间腐蚀比焊态焊缝更具有免疫力。这是因为焊缝固溶处理后,Cr 的碳化物、σ 相全部溶解到基体中,而Nb 的碳化物因固溶热处理更加充分的析出,提高了敏化腐蚀抗力。

表7 晶间腐蚀试验结果(GB/T 15260 A法)

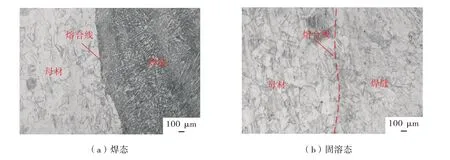

经650 ℃+保温2 h 敏化,按照GB/T 15260 A法腐蚀试验后,母材和焊缝的腐蚀片断面显微组织形貌如图5所示,结果未发现晶间碳化物析出的腐蚀倾向。

图5 腐蚀后试样微观组织形貌

3 结 论

(1)321 不锈钢TIG 焊缝经固溶处理后,焊缝室温抗拉强度和屈服强度呈下降趋势,屈强比由0.8下降至0.5;焊缝伸长率显著提高,达到了50%以上,相比焊态提高了40%。除高温抗拉强度下降幅度较大不满足指标要求外,室温强度和塑性指标更加接近母材锻件的性能。

(2)固溶处理后,焊缝-196 ℃低温冲击功由平均81 J 提高至148 J,提高40%左右,与母材冲击韧性相当。

(3)固溶处理后的焊缝敏化前、后的腐蚀速率比为1.03,比焊态焊缝更接近1,敏化晶间腐蚀比焊态焊缝更具有免疫力。

(4)焊缝固溶处理后,其室温强度、塑性、低温韧性、耐蚀性等综合性能指标与母材相当,提高了焊接接头性能的均匀性。但同时也要考虑固溶水淬带来的变形及形体大、结构复杂、焊件水淬受限等问题,除非要求很高的场合,如低温服役、无磁应用、高温或特殊腐蚀工况,焊后固溶处理需根据具体情况谨慎选择。