高精密数控优选多片圆锯机的研究

杨起帆, 蒋志维

(东北林业大学机电工程学院,黑龙江 哈尔滨 150006)

我国的木工机械行业数控化发展起步较晚,圆锯机在发展过程中存在着诸多问题与不足[1-5]。现有技术中的高精密多片圆锯机,如何提高其加工精度、运行效率、加工产品质量稳定性是需要解决的三 大难题。并且由于调整锯片过于繁琐,需要停机通过手动的方式更换隔套来调整锯片间距,极大影响到木板的加工效率,存在相应的局限性,同时用于有瑕疵的木材时具有不可控制性,无法做到避开瑕疵点优选锯切区域节省板材且生产效率低无法达到现代化的生产需求[6-9]。

本论文以解决我国木工机械行业数控化发展起步较晚、圆锯机设计能力弱、加工精度低、效率低、性能差等难题为目标,通过自主专利技术和创新设计,成功开发了高精密数控优选多片圆锯机,具备高精度、高效率、稳定性强、操作简单等特点。本研究填补了省内高精密数控优选多片圆锯机研制的空白,对于推动木工机械行业的重大变革,促进木材加工和家具制造企业的快速发展具有重要意义。

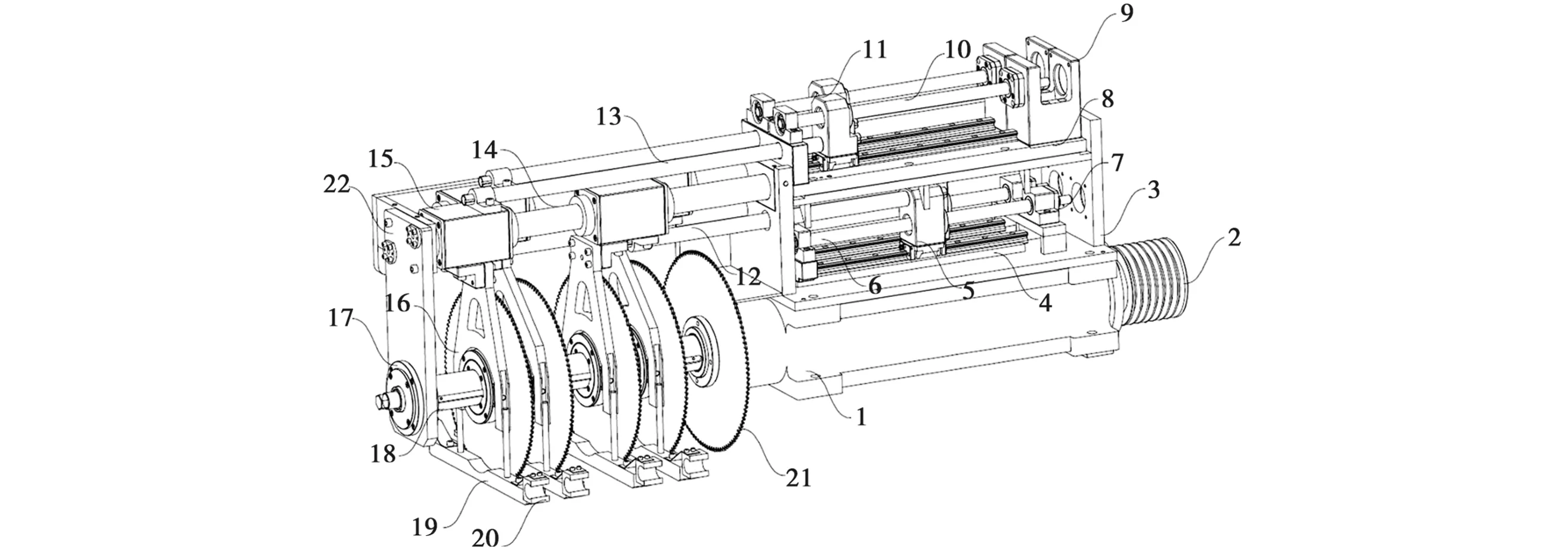

1 高精密数控优选多片圆锯机整体结构方案设计

借鉴高精度木板加工设备专利技术[10],自主设计了高精密数控优选多片圆锯机,提出了分层次结构布局的高精密数控优选多片圆锯机整体结构,如图1所示。机床通过对整体结构分层次结构布局,及采取双排式锯片藉由紧凑式V型驱动结构集成锯片群,加强了锯片的调控,工作时受力均匀、机床稳定,具备高精度的锯切;其中伺服独立控制模块锯片群,通过拔叉式支撑架固定锯片,拔叉座顶端配备独立控制伺服电机,连接主副杆拉动导轨底侧的拔叉实现对锯片群的间距进行精准调整,省去频繁更换刀具固定装置的步骤,能有效地调节木板的切削宽度,更加精确,同时也提升了木板的加工效率;高稳定无角位偏移精准传输结构,通过其中部凸出设置的输送块和对称位于其两端的一对耳板,每一对耳板之间均一体化设有连接体,链条由若干个链条扣件单元通过销子首尾依次连接而成。在定位凹槽的作用下防止链条偏移,能够有效减少链条卡住的现象,有利于提高链条的输送效率。本设计实现自动化加工,满足轻管理生产模式需求,提高了多片圆锯机加工精度及效率,具有稳定性强、适应性强、操作简单等特点。

图1 整体床身分层次结构布局示意图1.支撑台;2.皮带轮;3.安装架;4.第一滑座;5.第一连接座;6.第一丝杆;7.第一支撑座;8.第二滑座;9.第二支撑座;10.第二丝杆11.第二连接座;12.第一拉杆;13.第二拉杆;14.导轨;15.直线轴承座;16.拨叉;17.固定轴座;18.主轴;19.压板;20.弹簧座;21.锯片;22.前板

自主研制高性能锯切部件,通过锯切部件性能影响因素分析与参数优化设计,结合先进制造工艺进行加工制造,相较于同转速多片圆锯机具备更快的线速度,加工成型表面光洁度更高,加工一米以上板材可达到10丝加工精度。

2 高精密数控优选多片圆锯机的伺服控制系统设计

研究高精密数控优选多片圆锯机动力学特性,建立了多片圆锯机转子系统动力学模型,分析各构件结构参数、工作参数以及安装位置对圆锯机系统动力学性能影响,建立转子系统主要零部件不平衡量与安装圆锯片处轴心不平衡响应关系,从而提高稳定性。

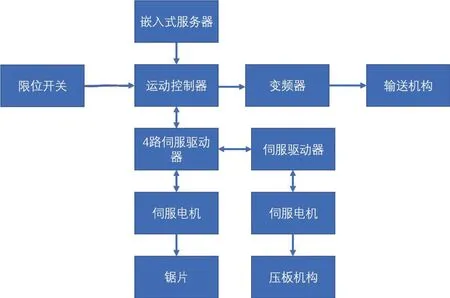

基于上述动力学特性分析,针对现有技术中采用伸缩式锯片导致稳定性差、锯片易摇摆、定位精度低等问题,自主设计了伺服独立控制模块锯片群,通过拔叉式支撑架固定锯片,拔叉座顶端配备独立控制伺服电机,连接主副杆拉动导轨底侧的拔叉,实现对锯片群间距的精准调整,省去频繁更换刀具固定装置的步骤,能有效地调节木板的切削宽度,使其更加的精确,同时也提升了木板的加工效率。同时,建立了高精度伺服控制系统与控制方法如图2所示,提出具有补偿的自适应模糊控制方法,分析非线性复杂耦合条件下的反演控制器设计,优化切割方案。

图2 控制系统体系结构

3 高精密数控优选多片圆锯机锯切过程仿真模拟与参数优化

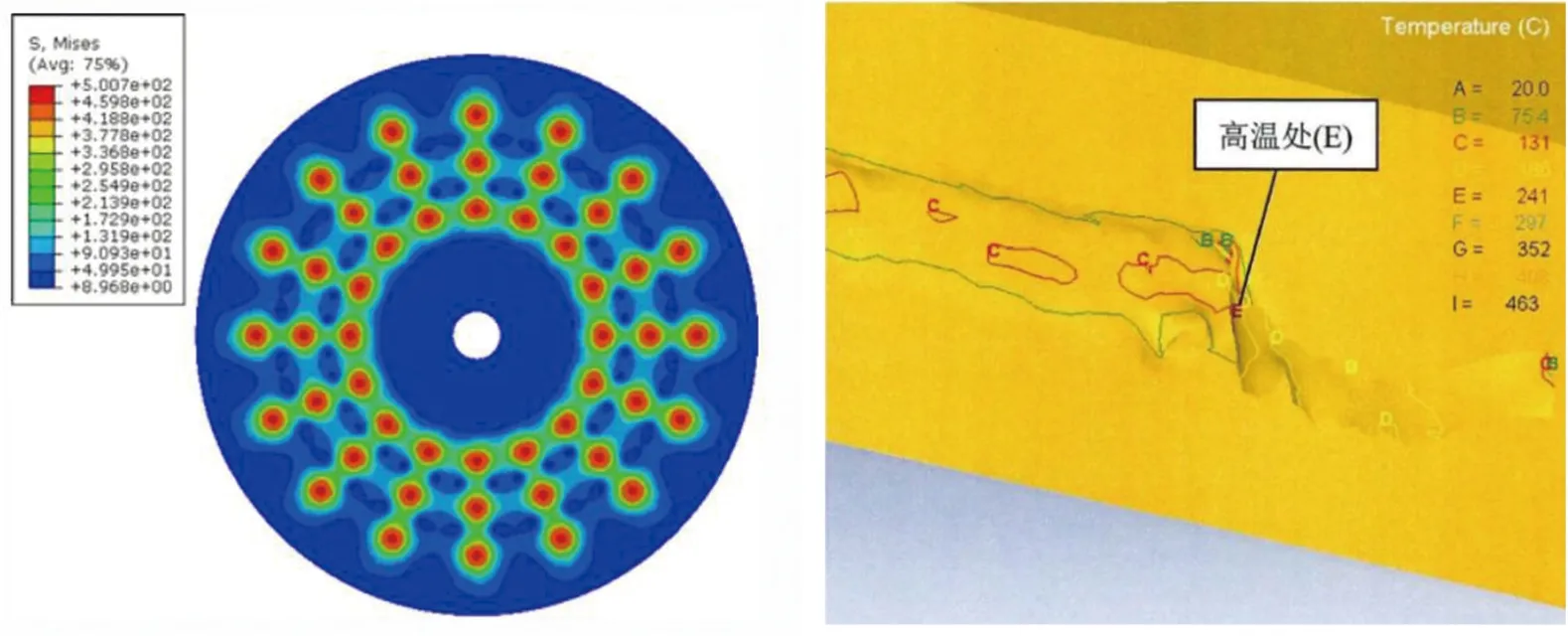

当圆锯片切割工件时,由于圆锯片转速较高导致离心力产生,并且圆锯片边缘温度高易产生热应力,从而引起圆锯片的屈曲变形,降低切割精度[11-13]。本研究建立复杂接触下的锯切多点压力过程仿真模拟方法,分析加载与卸载过程应力与变形与温度场分布,分析提出复杂接触锯切下的参数优化方法,显著提高了加工表面质量和圆锯片的寿命。

建立了圆锯片的多点压力张紧过程模型,根据圆锯片多点压力张紧过程的特点,结合ABAQUS的动态/显式求解模块和ANSYS有限元分析系统分析[14,15],如图3所示,解决了复杂接触问题收敛难的难题。

图3 多点压力分布与锯切边部分的温度分布

对锯切过程仿真,得到形变分布、温度场分布和应力场分布,建立圆锯片寿命的评估模型,如图4所示,分析圆锯片结构参数的直径、齿数、齿距;以及运行参数的步进速度等参数进行优化分析,提高圆锯片寿命和加工精度。

图4 步进速度参数优化分析

4 高精密数控优选多片圆锯机在复杂约束条件下的振动分析

振动噪声极大影响端面加工质量与圆跳动指标优劣,多片圆锯机工况复杂,切削层的木材、切屑和木材表面层的弹性、塑性变形所产生的抗力和刀具与切屑作用相互产生的振动与噪声控制一直以来都是难以解决的关键问题[16-19]。

对锯切工况下锯齿所受脉冲力偏置进行了机理分析,利用有限元法分别对圆锯片受偏置的径向脉冲力和切向脉冲力的作用下的振动、噪声辐射机理进行了研究,如图5所示。揭示圆锯片受径向脉冲力时锯片厚度、锯片直径、夹径比对锯片加速度噪声的影响规律。结合频谱线能量分布理论分析了齿间角类型、分组齿数对不等齿距锯片降噪效果影响规律,从而优化了齿间角类型和分组齿数,解决振动对高精密加工的影响。

图5 圆锯片振动声波图

提出复杂约束条件下的振动特征提取方法,提出小波分解去噪与神经网络结合的振动信号解耦方法如图6所示,实时反馈振动情况,高精密数控优选多片圆锯机振动监测与故障预警。

图6 复杂约束条件下的振动分析与监测

5 高精密数控优选多片圆锯机智能缺陷检测

针对由于板材的宽度变化,板材的各种缺陷等因素,致使板材被浪费问题,自主设计了高附加优选加工装置,利用镭射线及扫描仪双结合,对板材的缺陷情况进行优选加工,实现高效的板材出产率。

自主研发了优选加工装置,如图7所示,通过缺陷信号采集,结合智能算法提取缺陷区域,并进行质量分选和统计加工,为每块板计算分配出最佳的宽度组合,并且镭射线同步锯片位置,与映射的位置相同步地投射在板材上的激光光线反映和显示了各锯片剖切的位置,反映最高出材率的最佳剖锯方案,提高了利用效率。

图7 智能缺陷检测图

6 结论

以解决我国木工机械行业数控化发展起步较晚、圆锯机设计能力弱、加工精度低、效率低、性能差等难题为目标,通过自主专利技术和创新设计,成功开发了高精密数控优选多片圆锯机,并对其进行仿真分析,得出以下主要结论:

(1)创新性地提出了分层次结构布局的高精密数控优选多片圆锯机整体结构,通过紧凑的V型驱动结构集成锯片群,提高了锯片工作时的受力均匀性和机床稳定性能。采用高稳定无角位偏移精准传输结构,有效提高了链条的输送效率。同时,引入伺服独立控制模块锯片群,通过精准调整锯片群的间距,省去了频繁更换刀具固定装置的步骤,实现了高精度的木板切削并提升了加工效率。

(2)通过对高精密数控优选多片圆锯机动力学特性的研究,建立了转子系统动力学模型,分析了各构件结构参数、工作参数以及安装位置对系统动力学性能的影响。采用自适应模糊控制方法和反演控制器设计,建立了高精度伺服控制系统,优化了切割方案,提高了加工精度和稳定性。

(3)通过锯切过程仿真模拟与参数优化,解决了圆锯片切割中的屈曲变形和热应力问题,提高了加工表面质量和圆锯片的寿命。对复杂约束条件下的振动进行分析,优化了齿间角类型和分组齿数,解决了振动对加工质量的影响。同时,设计了智能缺陷检测装置,通过镭射线和扫描仪的结合实现板材缺陷的优选加工,提高了板材的出产率和利用效率。