基于NC程序的重型数控铣齿机床能耗预测

丁文政 ,贺文权 ,张金 ,邢波,卞荣

(1.南京工程学院工业中心,江苏南京 211167;2.南京工大数控科技有限公司,江苏南京 211899)

0 前言

随着科学技术的高速发展,生产力不断提高,资源和环境问题被日益关注。资源枯竭问题是涉及到环境、经济、政治和安全的综合性问题,越来越多的国家和政府把节能降耗作为推动经济转型的重要措施[1]。据统计,2017年中国制造业能耗占总能耗的55.65%[2]。数控机床是制造产业工作母机,设备体量巨大,是制造业能耗的重要方面,同时也是造成环境污染的重要组成部分。国内外学者已开展相关研究,且数控机床技术进步沿节能降耗方向发展已经形成了全球共识[3-6]。

2020年我国齿轮产品规模达2 800亿元,位居世界第一。其中大型齿轮是大型舰船、大功率发电机组和重型工程机械等战略装备的基础零件[7]。重型数控铣齿机床作为大型齿轮加工的关键装备[8],与普通数控机床相比有着运动质量大、行程长、能耗高的特点。文献[9]研究了机床产品生命周期(设计-生产-运输-使用-回收)各个阶段对环境能耗的影响程度,发现机床使用阶段对环境能耗的影响占比高达90%以上。使用阶段的能耗主要是由加工过程引起的,因此研究基于NC程序的重型数控铣齿机床加工过程能耗预测是机床实现节能降耗的理论基础。

数控机床加工过程的能耗预测研究可以归纳为3类:(1)基于能量传递过程的机制建模预测;(2)基于智能算法的数据建模预测;(3)基于NC程序的建模预测。第一类研究,刘飞等人[10-11]分别考虑机电主传动系统和变频主轴系统复杂的载荷损耗功率,基于能量流方法建立了主传动系统的功率方程,为整机能耗预测提供了理论基础。谢俊等人[12]在此基础上分析机床运行过程时段能耗特性,提出整机能量效率预测方法,预测精度达到90%以上。这类能耗预测方法精确地描述了能量损耗过程,为能耗建模提供了理论基础,但是涉及的参数众多,很难实现加工现场的直接应用。第二类研究,文献[13-14]应用神经网络技术建立关于加工参数的能耗预测模型和成本模型。 LI等[15]建立以加工质量、加工参数和能耗的多目标函数模型,并提出了TLBO智能优化算法,实现了能耗的加工质量协同控制研究,达到了一定的效果。RAUNAK等[16]在有效收集和处理机床数据的基础上,开发基于高斯回归的能耗预测模型。此类能耗预测精度需要庞大的数据作为研究基础。第三类研究,HE 等[17]提出基于NC加工程序的能耗预测方法,解决工艺规划问题。王泓晖等[18]提出基于NC程序的能耗预测,但在机床部件功率拟合的过程中没有考虑到负载对主轴功率的影响。LUAN 等[19]也针对刀具路径和能耗的关系提出能耗优化方法。重型数控铣齿机床切削过程和普通通用机床相比具有多刃断续切削和变切削厚度的特点,属于比较典型的非自由强力铣削,铣削过程中功率不稳定和变化大,功率结构和普通机床存在不同。此外,重型数控机床启动时间长,在能耗分析中应当着重考虑。因此,上述文献中的能耗建模方法还不能完全适用在重型成形铣齿机上。

综上所述,机床能耗预测的研究取得了一定的成果,但涉及到重型铣齿机床的很少。针对以上问题,本文作者提出基于NC程序的重型齿轮成形机床能耗预测方法。首先,分析机床部件能耗特性,对加工过程能耗部件进行分类;之后,关联加工程序和能耗,预测机床总能耗;然后,验证模型的预测精度和可靠性;最后,研究机床型号给节能潜力带来的影响,为下一步的研究提供理论基础。

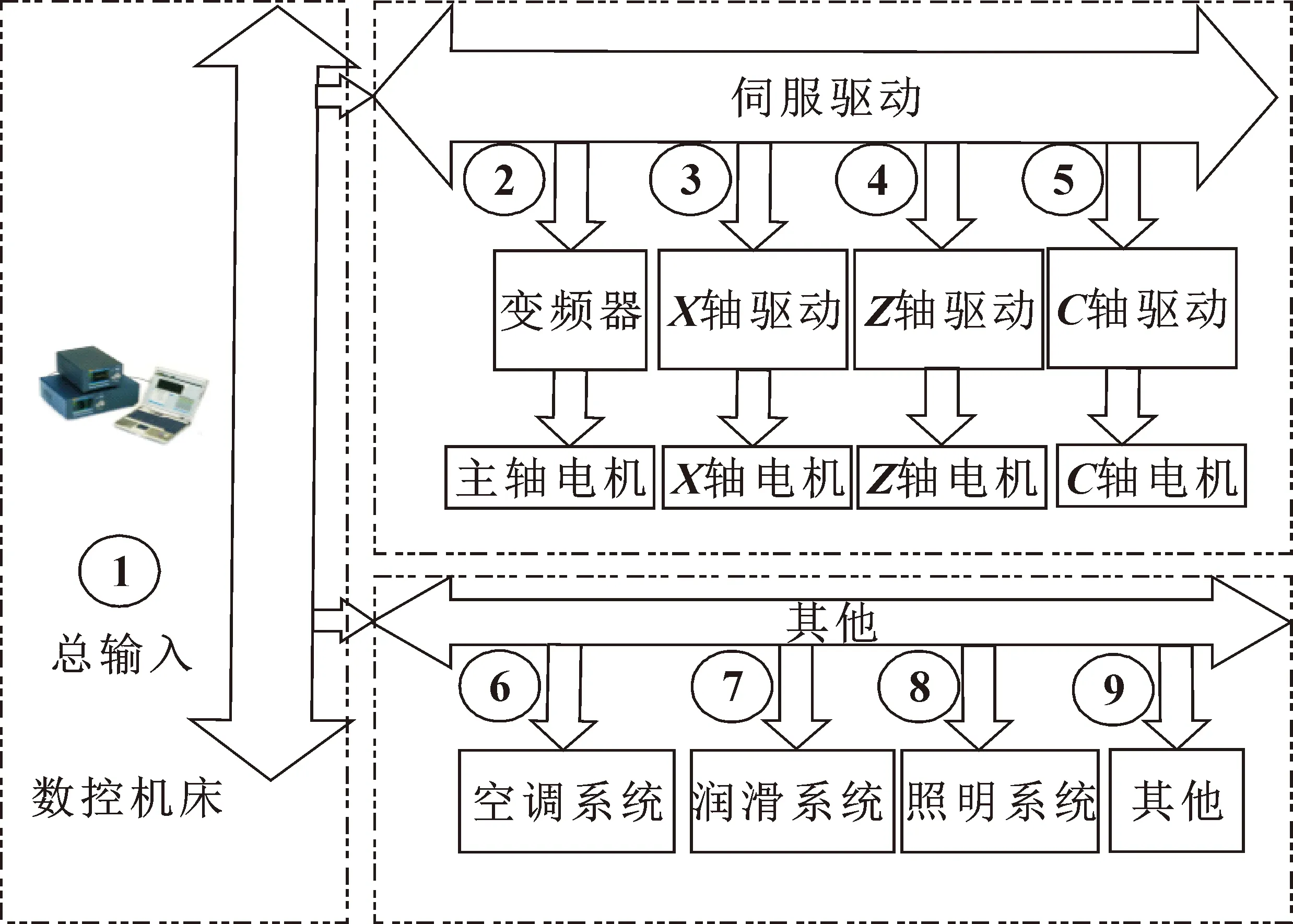

1 重型数控铣齿机床能耗框架分析

数控铣齿机床结构复杂,能耗源众多。在加工过程中,不同运行状态下功率变化显著,在NC程序段,每个工步执行过程中的功率变化明显。为简化分析,把加工过程中的机床状态按照能量消耗方式划分为负载相关功率和非负载相关功率,其中负载相关功率是因为切削而额外增加的功率,非负载相关功率是不随切削状态变化的空载功率,具体细分结构如图1所示。

(1)非负载相关功率

非负载相关功率的各个能耗组件主要包括以下6个部分:待机组件、主轴组件、进给轴组件、液压组件、润滑组件和其他辅助组件。待机状态功率组件包括:照明部件、空调(或风扇)部件和数控系统面板等。

(2)负载相关功率

负载相关功率主要包括去除材料功率和切削附加功率,切削附加功率是指数控机床因去除材料相对于空载状态而增加的功率。

2 重型数控铣齿机床能耗建模

2.1 机床整体能耗计算方法

基于各个组件功率状态的划分并以NC程序的单位行为中心,实现零件加工过程的能耗估算。如公式(1)—(4)所示:

ETotle=[Cs×P]T×T

(1)

式中:ETotle为零件在加工过程中的总能耗。

P=[P1P2…Pn]T

(2)

式中:Pn表示第n个功能部件功率。

T=[t1t2…tm]T

(3)

式中:tm表示运行第m行代码所需的时间。

(4)

式中:Cmn表示第n个部件在第m行代码中状态,“1”为开启状态,“0”为关闭状态。

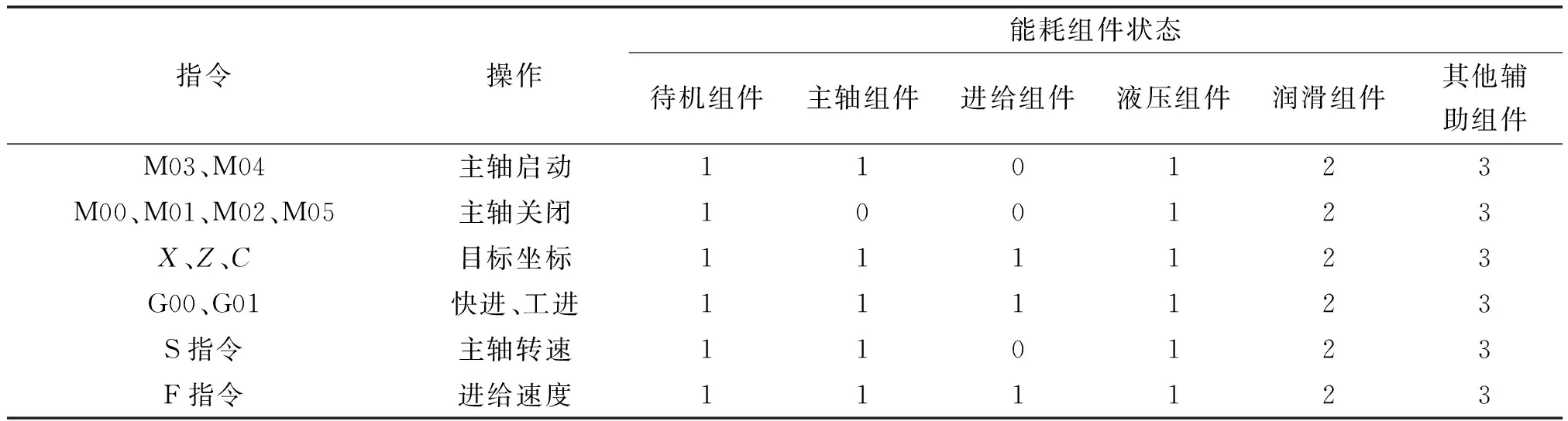

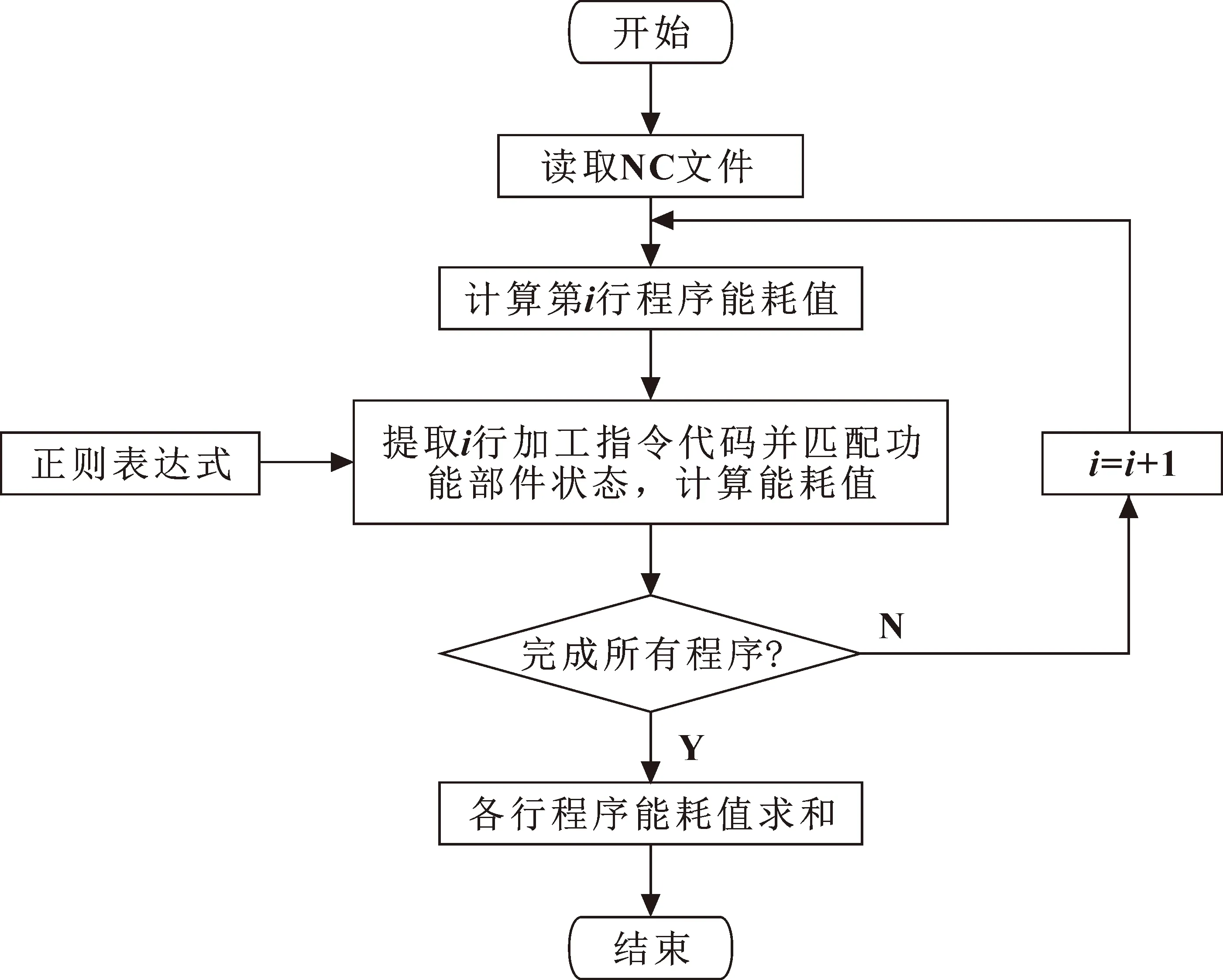

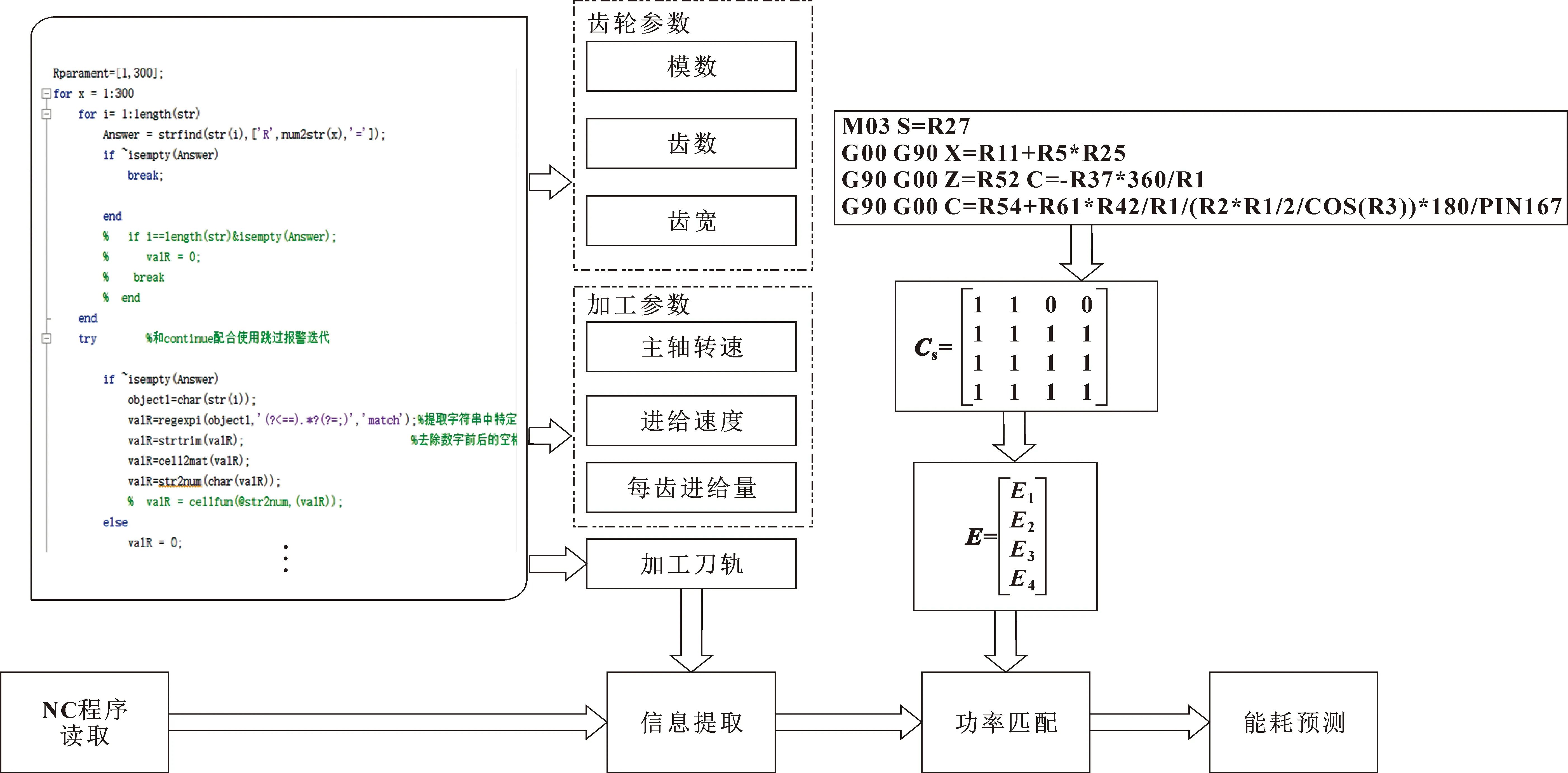

NC程序中有机床运动坐标、运动速度、切削参数、切削时间和工艺过程等重要信息。首先,逐行读入加工程序,获取加工过程信息参数;然后,运用正则表达式根据指令特征匹配部件运行状态,指令特征如表1所示;最后,计算每行加工程序能耗值和,叠加后得到零件加工总能耗值,图2所示为该方法的流程。

表1 指令特征Tab.1 Instruction feature

图2 基于NC程序能耗预测方法流程Fig.2 Flow of energy consumption prediction method based on NC program

注:“1”为开启状态,“0”为关闭状态,“2”表示间歇工作,“3”表示根据实际情况确定。其他辅助系统是数控机床以外的外围辅助系统,比如排屑机和油冷机等。

2.2 主轴组件能耗建模

主轴部件为加工提供主运动,是速度最高的相对运动,所以消耗的能量最大。根据是否存在切削负载可以分为空载状态和负载状态。

如图3所示,主轴处于空载状态时负载相关功率视为0,当主轴处于负载切削状态时主轴部件能耗可以表示为

ESpindle=EOff-Load+EMRR+EAdd

(5)

式中:EOff-Load表示主轴空载能耗;EMRR表示去除材料能耗;EAdd表示切削附加能耗。

2.2.1 主轴空载能耗建模

主轴非负载相关功率为转速的多项式拟合函数[20]。文中采用高斯拟合(Gaussian Fitting)[16],高斯拟合是运用高斯函数对数据点进行函数逼近的拟合方法[21]。高斯拟合和多项式拟合的不同点在于多项式拟合是用幂函数系,而高斯函数是用高斯函数系。此外,用高斯拟合还能使能耗值积分计算简单快捷和使拟合整体准确度提高。因此主轴非负载功率可以表示为

POff-Load=ae-(n-b)2/(2c2)+PStart

(6)

则能耗表示为

(7)

式中:n表示主轴转速,r/min;a、b和c为实常数;td和te表示主轴在转速n时的开始时间和结束时间。

重型机床的主轴部件运动质量大,启动时间更长,因此主轴启动能耗不可忽视。文献[22]中充分考虑了数控机床主轴部件启动能耗,在重型机床中启动能耗对能耗预测的整体准确度影响更明显,应当充分考虑。通过采集的功率数据发现,机床启动阶段功率峰值和启动时间随设定主轴转速的增大而增大,并在主轴转速达到设定值时功率值骤减并趋于稳定状态。因此,主轴启动阶段的能耗和主轴转速存在正相关,能耗值可以表示为设定转速的一次函数。重型铣齿机床主轴启动能耗EStart可表示为

EStart=f(n)

(8)

2.2.2 去除材料能耗建模

一般的加工中心或铣床的MRR(材料去除率)计算简单,通常表示为铣削宽度、铣削深度和加工长度的积。但在成形铣削齿轮加工过程中,由于加工形状的不规则,使齿轮加工材料去除率的计算存在一定难度。因此,文中提出齿轮成形铣削在任意切削深度下的材料去除率计算方法。

首先,将一定切削深度下的成形铣削假设为标准齿轮的一刀成形,则假设的标准齿轮的齿高为切削深度即:

ap=h

(9)

因为

d=m(Z+2)

(10)

所以

Z=d/m-2

(11)

则单个齿的材料去除体积为

(12)

式中:d为毛坯直径,mm;daverage表示齿轮平均圆直径;B表示齿轮齿宽,mm;h表示全齿高,mm;Z表示假设标准直齿齿轮齿数。

(13)

式中:δMRR表示材料去除率,mm3/s;F表示切削进给速度,mm/min。

(14)

PMRR=ESEC×δMRR

(15)

式中:ESEC表示切削比能耗,一般情况下切削比能耗可根据材料的类型查询手册得出。同时,也可以根据材料的单位切削力计算,即通过切削试验直接获取:

(16)

式中:vc表示切削速度,m/s;VRemoval表示去除材料的体积,mm3;t为材料去除时间,s;Fx和Fy为切削力,N。

2.2.3 切削附加能耗建模

切削附加功率在文中被定义为:由于切削带来的额外负载,使各个能耗部件能耗增加但不包括去除材料功率的值。文献[23]提出可以将主轴切削附加能耗表示为材料切除率的二次函数,如下式所示:

(17)

(18)

式中:PAdd表示切削附加功率值,kW;t0和t1分别表示单位齿加工的开始和结束时间,s。

2.3 进给轴组件能耗建模

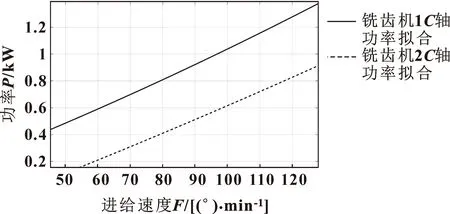

进给轴部件能耗与进给轴质量和正相关[24]。机床进给轴部件功率大小主要和进给速率以及进给轴上的质量密切相关。在齿轮成形加工机床上,进给轴上的质量一般为定值,所以进给轴部件能耗表示为进给速度的拟合函数:

(19)

PFeed=f(F)

(20)

式中:EFeed表示进给轴能耗,kW;F表示进给轴进给速度,mm/min。

2.4 其他轴组件能耗建模

待机组件、润滑组件、液压组件和其他辅助组件的功率和负载无关。待机组件功率可以根据测试机床的待机功率平均值直接确定;润滑组件为周期性润滑,由独立的润滑泵构成,因此可以根据加工时间确定,如公式(21)所示。液压组件的作用是维持机床正常工作,加工过程中功率变化很小,可以直接通过试验测量得到。其他辅助组件功率,比如油冷系统、排屑系统等和负载无关的外围设备均可通过直接测量得到。

(21)

式中:ELubrication表示总润滑能耗,kW·h;ES-Lubrication表示一次润滑能耗,kW·h;t表示加工总时长,s;T表示润滑周期,s。

3 能耗预测方法的实现

3.1 机床功率数据的获取

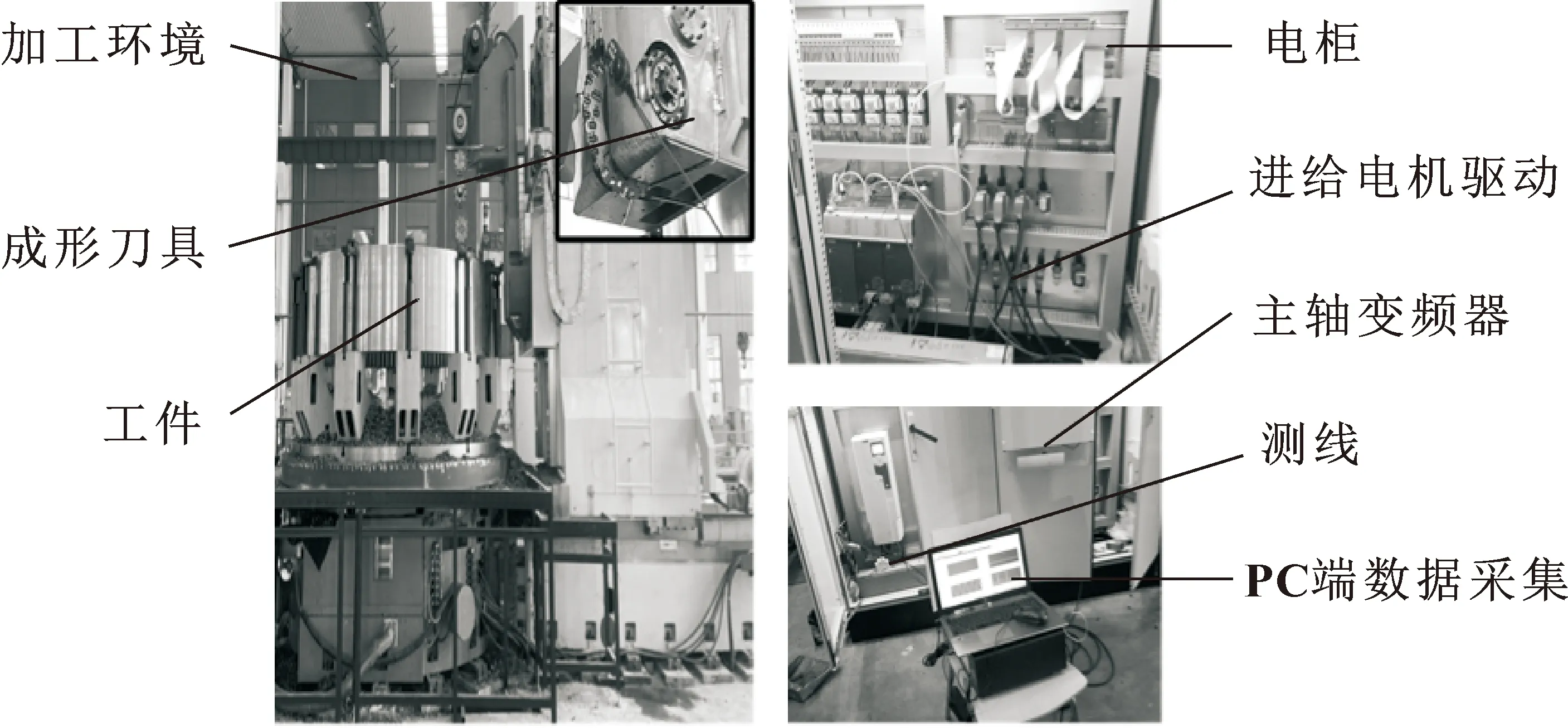

加工过程中功率采集系统以福禄Norma 4000多功能功率分析仪为主,测点如图4所示。采用标准的三相四线制,电流互感器和电压测量端口均连接在机床电气控制柜中,功率计测得电参数后通过RS-232通信接口传输到PC计算机端,实现功率的实时查看和导出,如图4所示。采样频率为100 kHz,数据每40 ms记录一次。

图4 机床功率测点位置示意Fig.4 Schematic of machine tool power measuring point

3.2 能耗预测程序的实现

能耗预测程序流程如图5所示,由MATLAB软件实现对NC程序的判断读取和计算。首先运用正则表达式对程序的R参数进行识别和读取,根据加工程序实现刀轨轨迹的模拟;然后根据刀轨的运动类别和运动参数计算运动功率和运动时间;最后代入各个部件功率拟合函数获得加工能耗,叠加后得到总的加工过程能耗,从而实现不同齿轮参数和加工工艺参数下的重型数控铣齿机床加工过程能耗预测。

图5 基于NC程序的重型数控铣齿机能耗预测流程Fig.5 Energy consumption prediction flow of heavy-duty CNC gear milling machine based on NC program

4 加工试验和结果分析

4.1 试验环境

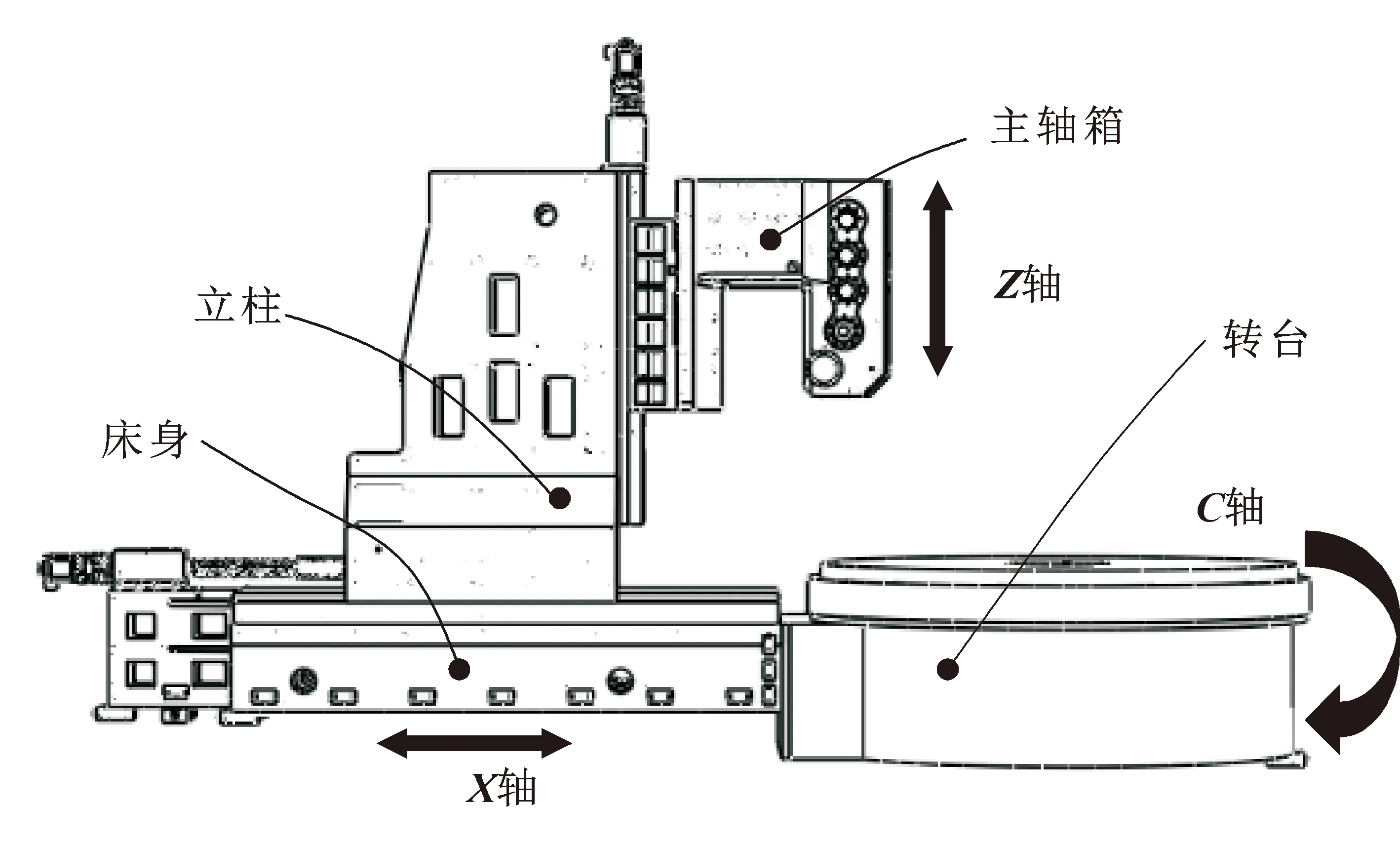

齿轮成形铣削加工试验在高速铣齿机1(SKXC-2000/20)和高速铣齿机2(SKXC-2000/45)型数控高速铣齿机上进行,铣削标准渐开线直齿圆柱齿轮。机床的机械运动结构主要由主轴、径向进给X轴、纵向进给Z轴和回转工作台C轴构成,如图6所示。

图6 SKXC-2000型数控高速铣齿机结构Fig.6 Structure of SKXC-2000 CNC high-speed gear milling machine

在机床非急停状态下,高速铣齿机每间隔40 s对机床X/Z轴进行10 s的润滑,同时也可以通过手动方式启动润滑系统;排屑系统根据实际需要随时启闭排屑机;液压系统随机床主系统的开启而开启;切削冷却方式采用喷雾冷却;油冷机通过油温自动控制,处于加工状态时,启闭状态规律循环出现。

试验环境和功率采集如图7所示。其他试验参数见表2。

表2 其他试验参数Tab.2 Other test parameters

图7 试验主要设备Fig.7 Main equipment of the experiment

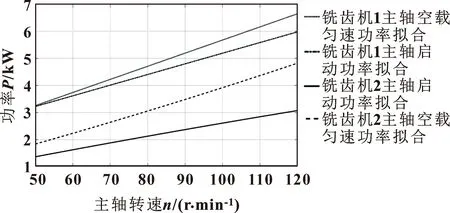

4.2 高斯函数曲线拟合

根据第4.1节的功率测试方法进行试验数据库数据的收集,并对试验数据进行高斯函数曲线拟合,高斯函数曲线拟合能够最大程度保证拟合函数的整体精度。各个拟合函数结果如图8—10所示。

图8 主轴功率拟合Fig.8 Spindle power fitting

图9 进给轴功率拟合(X轴和Z轴)Fig.9 Feed shaft power fitting (X-axis and Z-axis)

图10 进给轴功率拟合(C轴)Fig.10 Power fitting of the feed shaft(C-axis)

通过功率拟合函数结果可知:拟合函数的R2值均在0.99以上,这表明拟合函数的拟合结果达到了较好的效果,能满足铣齿机能耗预测的精度。

使用图5所示的能耗计算程序,由MATLAB软件实现对NC程序的判断和读取,采用正则表达式对程序的R参数进行识别和读取,根据加工程序实现刀轨轨迹的模拟;然后由刀轨的运行距离和进给速度计算运动时间;最后代入各个部件功率拟合函数获得加工能耗,叠加后得到零件加工能耗。能耗计算程序实现了输入齿轮参数、加工参数以及输出能耗值的功能。铣齿机1单个齿功率实际值和预测值如图11所示;铣齿机1和2的能耗实际值、预测值和误差如表3所示。分析结果验证齿轮能耗预测的精度在95%以上,具有较好的预测精度。

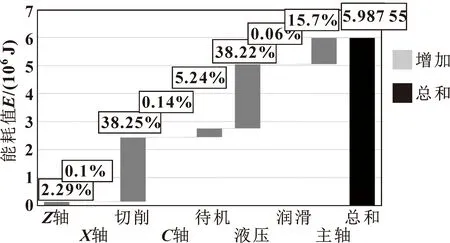

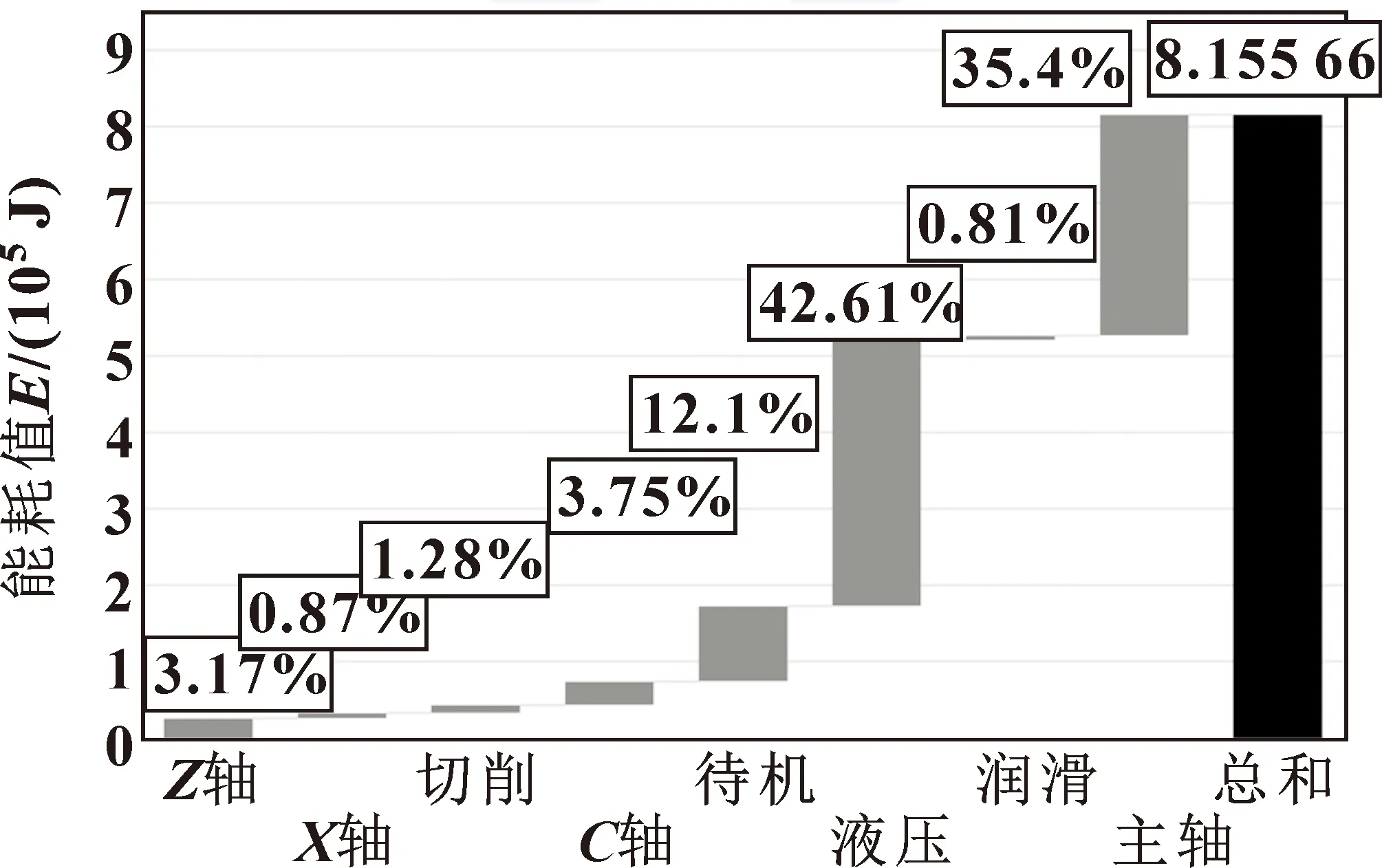

4.3 结果分析

根据能耗预测程序统计出各个能耗部件能耗分布,2组预测数据如图12—13所示。图中给出了机床动力结构总能耗值以及各动力部件占总能耗的百分比,可知:铣齿机1和铣齿机2在能耗分布上有很大的不同,主要体现为切削能耗和主轴能耗的区别。导致这种结果的主要原因为:铣齿机1的材料去除率远远大于铣齿机2;铣齿机1的主轴电机规格参数较铣齿机2更大。因此,机床规格和材料去除率对机床能耗特性影响较大。

图12 铣齿机1能耗分布Fig.12 Energy consumption distribution of gear milling machine 1

图13 铣齿机2能耗分布Fig.13 Energy consumption distribution of gear milling machine 2

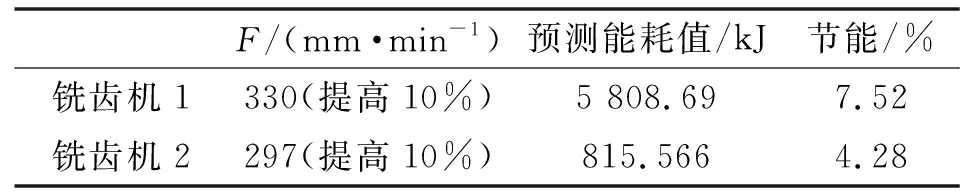

为进一步探究重型齿轮加工机床型号对能耗的影响,分别提高试验中铣齿机1和2的切削进给速度,即铣齿机1和2的进给速度F1=330 mm/min、F2=297 mm/min,齿轮能耗预测值如表4所示。

表4 能耗预测值Tab.4 Predicted energy consumption

由表4可知:当铣齿机1和2的进给速度均提高10%时,铣齿机1的节能百分比更高。因此,重型机床随着型号的增大,其切削参数对能耗的影响越大,即节能潜力更大。针对重型机床铣齿机,合理控制切削参数所表现的能耗优化效果相比较普通机床更加明显。

5 结束语

提出基于NC程序的单位齿能耗和齿轮成形机床能耗预测方法,该方法以加工过程中每行NC程序为中心,以ETotle矩阵为计算方法,凭借着矩阵可以灵活、准确表达机床各个操作指令,依次推算每行程序能耗值并叠加,直接获取零件加工能耗;并根据该方法开发成形齿轮加工能耗估算程序,实现了输入齿轮参数和加工参数、输出能耗值的功能。结果显示预测模型预测精度在95%以上,表明了该方法的可行性,具有较广阔的应用前景。

在试验的2台高速铣齿机上分别提高10%的进给速度,分别节能7.52%和4.28%,结果表明:重型机床型号越大,节能潜力越大。后续要进一步探究切削参数和机床能耗的关系,精准评估切削参数对重型数控机床的影响,从而优化机床整体能耗。