伺服钢支撑系统“双控法”在邻近地铁隧道深基坑中的变形控制效果分析

高永伟

(中铁第四勘察设计院集团有限公司,430063,武汉∥高级工程师)

目前对城市轨道交通或民用建筑基坑中伺服钢支撑系统的研究大多集中在其作用效果、布置方式及钢支撑失稳破坏等方面[1]。文献[2]通过对比不同伺服段的基坑开挖监测数据,证明了伺服钢支撑系统优越的控制效果。文献[3]通过有限元数值模型,探究了伺服钢支撑系统的最优布置方式。

然而,大多数针对伺服钢支撑系统的模型均通过施加1个恒定轴力来模拟伺服过程,忽略了伺服钢支撑系统动态调节轴力的情况,也忽略了伺服钢支撑系统中位移和轴力的双重控制作用。本文依托杭州某新建基坑工程(该工程与杭州地铁19号线某隧道段平行且邻近),采用轴力控制、位移控制双重控制的方法(以下简称“双控法”),分析基于双控法的轴力伺服钢支撑系统的作用机理,并在此基础上优化轴力伺服钢支撑系统的设计,以期为类似的邻近既有地铁隧道基坑工程的变形控制提供参考。

1 工程概况

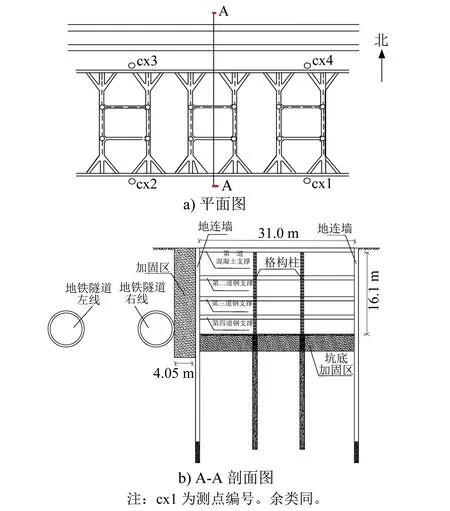

杭州文一西路改造工程DK5+600—DK5+820段为文一西路明挖基坑项目,该项目与杭州地铁19号线某隧道段平行,二者最小间距仅为4.05 m。该基坑的地层条件以软黏土、淤泥质黏土为主,夹杂粉质黏土和粉砂,地下水分布广泛。该基坑深度为16.1 m,标准段宽度为31.0 m,采用C35地下连续墙(以下简称“地连墙”)加第一道混凝土支撑和三道钢支撑的方式进行支护。相邻支撑的水平间距为3.0 m,竖向间距由上至下分别为5.1 m、4.0 m、3.5 m及3.5m。坑底以下3.0 m范围内采用φ850 mm@600 mm三轴搅拌桩进行加固,基坑和机场轨道快线隧道之间采用φ850 mm@600 mm高压旋喷桩加固。基坑与地铁隧道空间位置的平面及剖面图如图1所示。

图1 基坑与地铁隧道空间位置关系平面图及剖面图

2 数值模拟方案

2.1 模型建立及参数确定

利用FLAC3D软件建立模型。基坑开挖影响范围一般为2~3倍的基坑开挖深度,为了减小边界效应,取模型的大小为127 m(长)×33 m(宽)×48 m(高),如图2所示。模型的四周和底面均固定,以限制各固定面的法向位移。模型共生成20 661个网格单元。

图2 采用FLAC3D构建的基坑与邻近地铁线数值模型

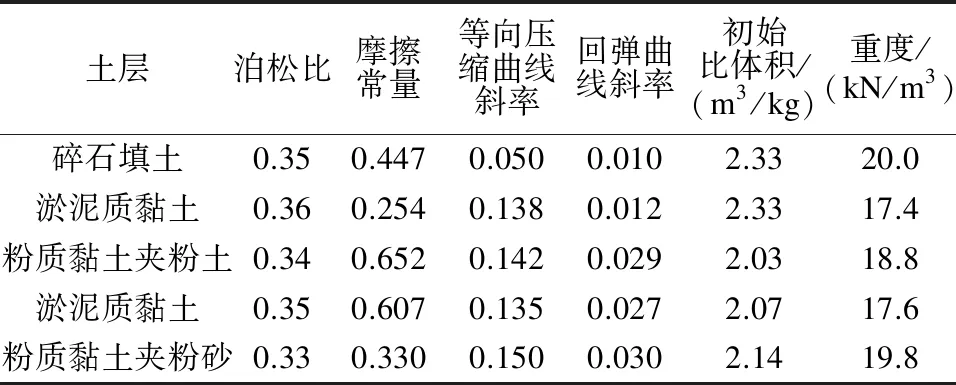

研究表明,对软黏土采用摩尔-库伦本构模型,会因为使用相同的加载及卸载模量导致水平变形和沉降的计算结果不匹配。因此,本文采用考虑了应力水平和应力路径的修正剑桥模型[4],得到基坑开挖模型各土层的厚度及物理力学参数如表1所示。

表1 基坑开挖模型各土层的厚度及物理力学参数

高压旋喷桩加固部分(即旋喷加固区)和坑底加固区采用摩尔-库伦本构模型,地连墙采用C35水下混凝土。考虑到施工扰动和正常工作状态下微小裂隙的影响,仿真模拟时对计算参数进行了0.8倍的折减[5],所取参数如下:①地连墙、坑底加固区、旋喷加固区的体积模量分别为26 900 MPa、600 MPa、2 280 MPa;②地连墙、坑底加固区、旋喷加固区的剪切模量分别为10 600 MPa、200 MPa、1 280 MPa;③坑底加固区、旋喷加固区的内摩擦角分别为15°、25°;④坑底加固区、旋喷加固区的黏聚力分别为50 kPa、24 kPa;⑤地连墙、坑底加固区的密度分别为2 200 kg/m3、2 200 kg/m3。

对于基坑的支护体系,混凝土支撑和钢支撑均采用FLAC3D软件内置的beam单元进行模拟,立柱桩和格构柱采用FLAC3D软件内置的pile单元进行模拟。

为了确定接触面的参数,本文采用了附近土体参数的0.8倍作为接触面的摩擦角和黏聚力,最终的接触面参数如下:法向刚度为387 000 MPa;剪切刚度为387 000 MPa;黏聚力为6 kPa;内摩擦角为15°。

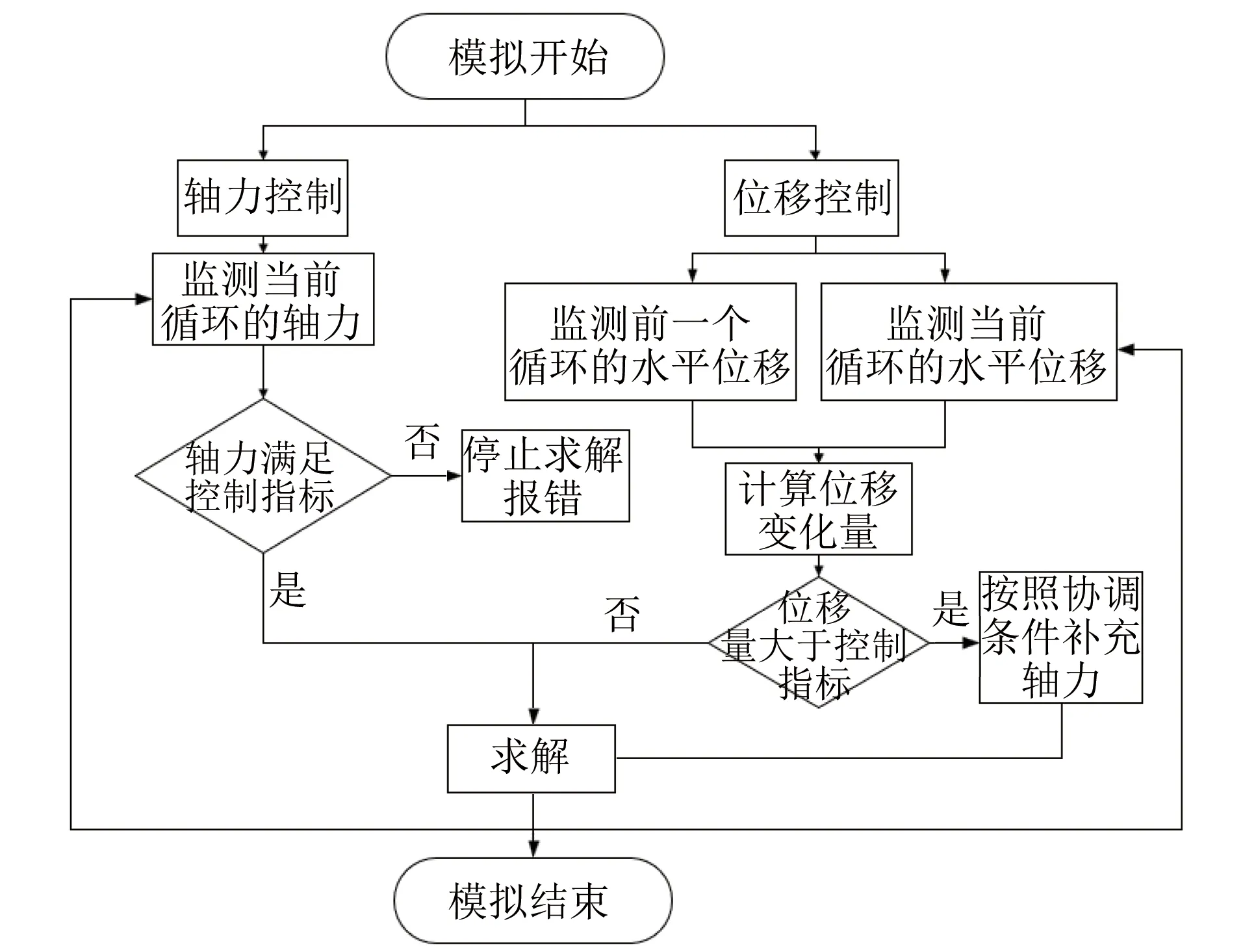

2.2 双控法伺服钢支撑系统模拟方案

2.2.1 轴力控制

目前伺服钢支撑常采用施加1个恒定轴力的方法来进行模拟[6]。双控法中控制伺服系统轴力的方法一般通过试算法来确定轴力的极限值[7]。然而,试算得到的轴力极值与实际工程情况并不相符。为此,本文的双控法通过在计算步中实时监测钢支撑轴力及支撑接头处地连墙位移,根据轴力值和位移值实时补充支撑轴力,以达到控制轴力和控制变形的双重目标。

当支撑轴力值小于设定的轴力值时,须对钢支撑轴力进行补充。为了实现伺服钢支撑轴力的施加,本文采用了虚拟位移法[8]。该方法通过在beam单元中固定1个节点,并通过命令流对beam单元结构的另1个节点施加一定的速度v。运行预设时间步后,支撑将产生相应的压缩量,进而完成支撑预加轴力的施加。v的计算式为:

v=FL/EA

(1)

式中:

F——所需补充的轴力;

L——支撑的长度;

E——支撑的弹性模量;

A——支撑的横截面面积。

2.2.2 位移控制

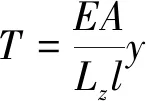

双控法中的位移控制需要建立施加轴力值与地连墙位移值之间的关系。根据平面弹性地基梁法,钢支撑的支反力T的计算式为:

(2)

式中:

y——支撑构件的间距;

Lz——支撑构件的计算长度,通常取开挖宽度的1/2;

l——地连墙位移的变化量。

在进行位移控制时,将±2 mm作为单次位移变化量控制值。当单次位移变化量超过±2 mm时,须施加与位移相协调的力,以控制单次位移变化量。伺服系统是一个动态调节的过程,因此,每经过一定步数的循环,都要对轴力和位移进行检测。双控法伺服钢支撑系统轴力模拟流程如图3所示。

图3 双控法伺服钢支撑系统轴力模拟流程

2.3 工况设置与计算步设置

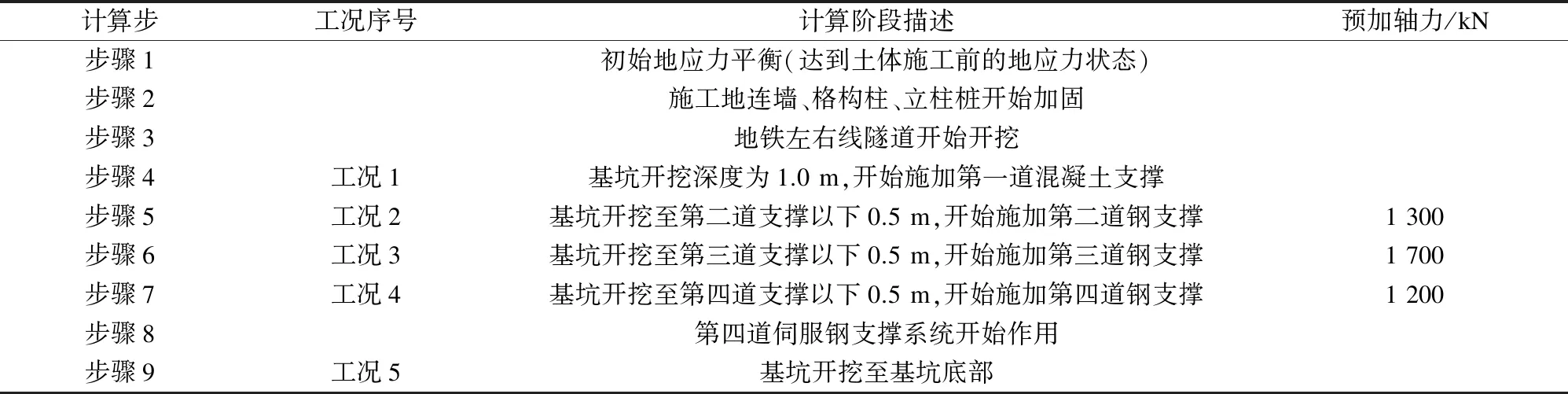

如表2所示,该基坑开挖过程中,设置了9个具体的计算步,将其中的5个计算步设为不同的工况(工况1—工况5),用以对不同施工阶段的模拟计算。

表2 基坑开挖的计算步及工况设置

3 伺服钢支撑布置方案优化

3.1 不同伺服钢支撑布置方案对比

由上文可知,伺服钢支撑系统可以有效控制基坑变形。但在实际工程中,增加伺服钢支撑系统会增加工程的支护成本,因此,有必要研究最优的伺服系统布置方式,在满足支护变形要求的同时尽量节约支护成本。

进一步选取了6种不同的伺服方案,计算得到不同方案下的基坑沉降量及深层水平位移量如图4所示,将基坑北侧边缘处作为坐标横轴的起点。图4 b)中,土体向北侧基坑方向发生水平位移时取正值。

由图4可知:①与仅采用1层伺服支撑相比,采用2层伺服支撑的作用效果更好;②第二层、第四层均采用支撑伺服的支护效果最好;③仅采用第三层支撑伺服的支护效果最差,以设计最大侧移值为最大开挖深度的0.2%为标准时,该支撑方案无法满足设计要求。

3.2 伺服控制的控制指标分析

双控法涉及的控制指标包括轴力控制值和单次位移变化量控制值。当支撑轴力小于设定的轴力控制值时,伺服钢支撑系统会及时补充支撑轴力;当单次位移变化量达到所设定的单次位移变化量控制值时,伺服系统会根据轴力-位移协调关系对轴力进行补充。

取轴力控制值为设计轴力的60%、70%、80%,单次位移变化量控制值为0、0.5 mm、1.0 mm、1.5 mm及2.0 mm进行模拟分析。计算结果本文不逐一罗列。根据计算结果,得出以下规律:

1)不同的轴力控制值对基坑变形具有相对明显的影响。随着轴力控制值的增加,支护结构的最大水平位移值和最大地面沉降值均有所减小。改变轴力控制值,可以更有效地控制基坑的变形。

2)不同的单次位移变化量控制值对基坑变形的影响不明显。采用的单次位移变化量控制值越小,补充轴力越频繁,因此最终轴力基本一致,围护结构的变形差异较小。

3.3 伺服钢支撑体系设置方案

根据模拟计算和现场条件,竖向设置四道水平支撑系统,第一道采用钢筋混凝土支撑,其余采用三道钢管支撑,其中第二、第四道为伺服钢支撑系统。三道钢支撑的预加轴力设计值由上至下分别为1 300 kN、1 700 kN、1 200 kN。

在进行轴力控制时,采用设计值的±200 kN为轴力控制值;在进行位移控制时,采用±2 mm作为单次位移变化量控制值。当支撑轴力达到设计值后,应停止补偿节的加载,液压锁自锁,确认钢支撑轴力处于设计允许范围内并开启自动监测及补偿模式。自动监测及补偿系统具备对支撑轴力与位移的实时监控功能,以及对轴力的补偿功能。当支撑实测轴力低于设计轴力的下限时,自动监测及补偿系统会自动启动,将目标支撑的轴力加载到设定值,反之亦然。当监测到单次位移变化量过大时,该系统也会加载支撑轴力,使位移恢复到允许范围内。

4 伺服钢支撑变形控制效果分析

4.1 深层水平位移对比验证

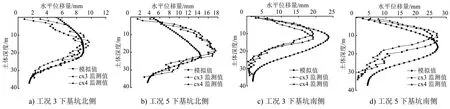

在基坑两侧布置监测点cx3和cx4(分布位置见图1)。选择表2中工况3和工况5两种工况,对基坑两侧的深层水平位移模拟值与相应监测点的监测值进行比较,其结果如图5所示。图5 a)和图5 b)将基坑北侧边缘处作为坐标横轴的起点,图5 c)和图5 d)将基坑南侧边缘处作为坐标横轴的起点,水平位移均取向基坑内侧方向为正。由图5可知:模拟值与监测值反映的深层水平位移变化规律基本一致。

图5 工况3、工况5下基坑北侧及南侧的深层水平位移模拟值与实际监测值对比

由图5可知:①工况5下,cx3和cx4监测得到的最大深层水平位移量分别为17.36 mm和17.54 mm,模拟计算得到的最大深层水平位移量为14.43 mm,模拟值与这2个监测点最大深层水平位移的平均值相差约20%;②工况5下,cx1和cx2监测得到的最大深层水平位移量分别为27.02 mm和26.99 mm,模拟计算得到的最大深层水平位移量为27.13 mm,模拟值与这2个监测点最大深层水平位移的平均值相差约5%。这表明了模拟值与监测值基本一致,模型参数选择合理,模拟计算结果能够在一定程度上反映土体深层水平位移的变化规律。

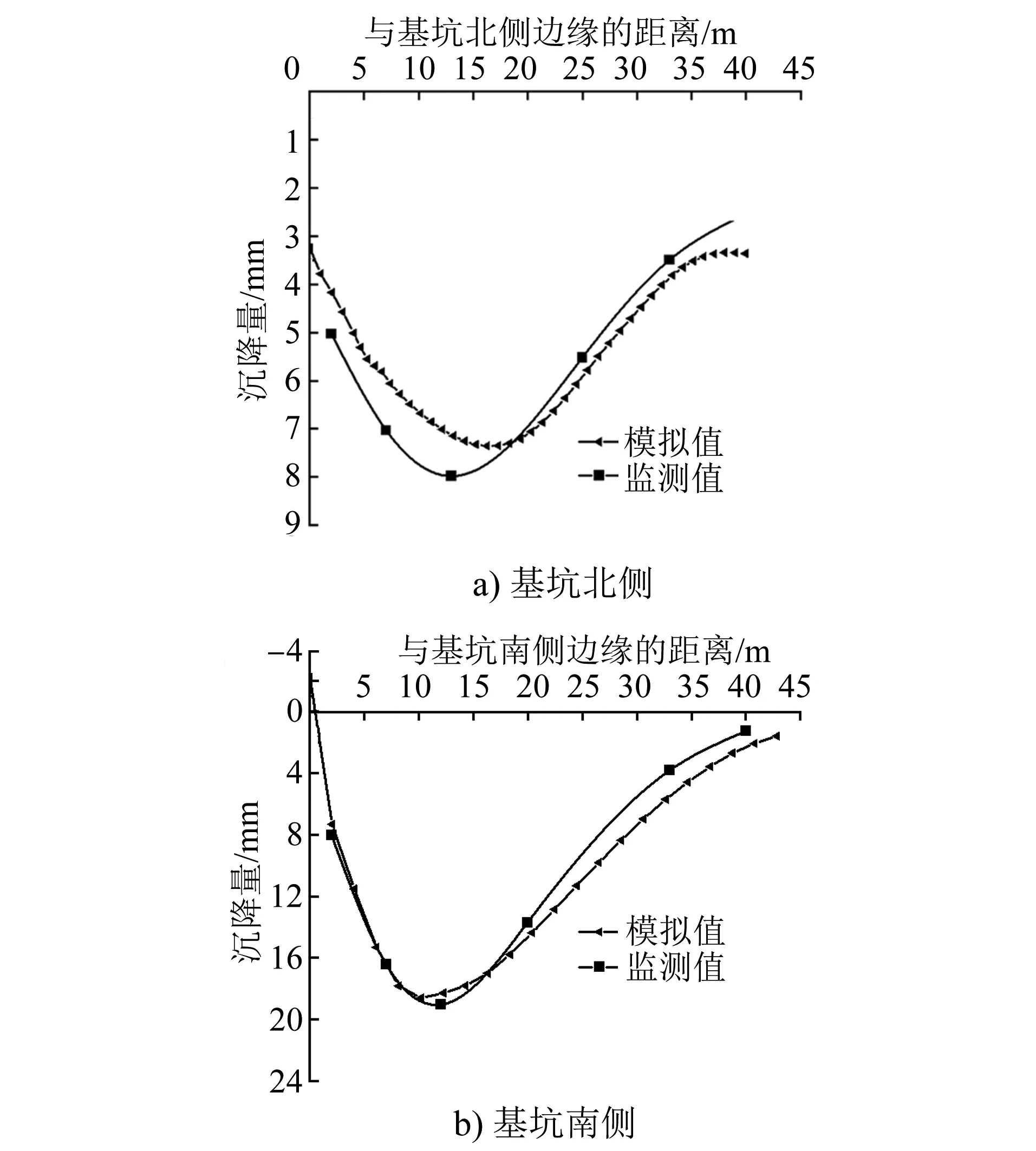

4.2 地面沉降对比验证

对基坑开挖至设计标高时地面沉降的模拟值与监测值进行对比,其结果如图6所示,图6 a)将监测点cx3的基坑北侧边缘处作为坐标横轴的起点,图6 b)将监测点cx3的基坑南侧边缘处作为坐标横轴的起点。由图6可知:在基坑北侧,地面最大沉降量模拟值为7.35 mm,监测点cx3的最大沉降量监测值为7.98 mm,二者相差约7.8%,二者的最大沉降发生位置接近;在基坑南侧,地面最大沉降量模拟值为18.57 mm,监测点cx2的最大沉降量监测值为19.03 mm,二者仅相差约2.4%,且二者最大沉降发生位置大致相同。由此可认为,模拟计算结果可以在一定程度上反映当地深基坑施工过程中地面沉降的变化规律。

图6 基坑北侧及南侧的地面沉降模拟值与监测值对比

4.3 邻近地铁隧道右线沉降对比验证

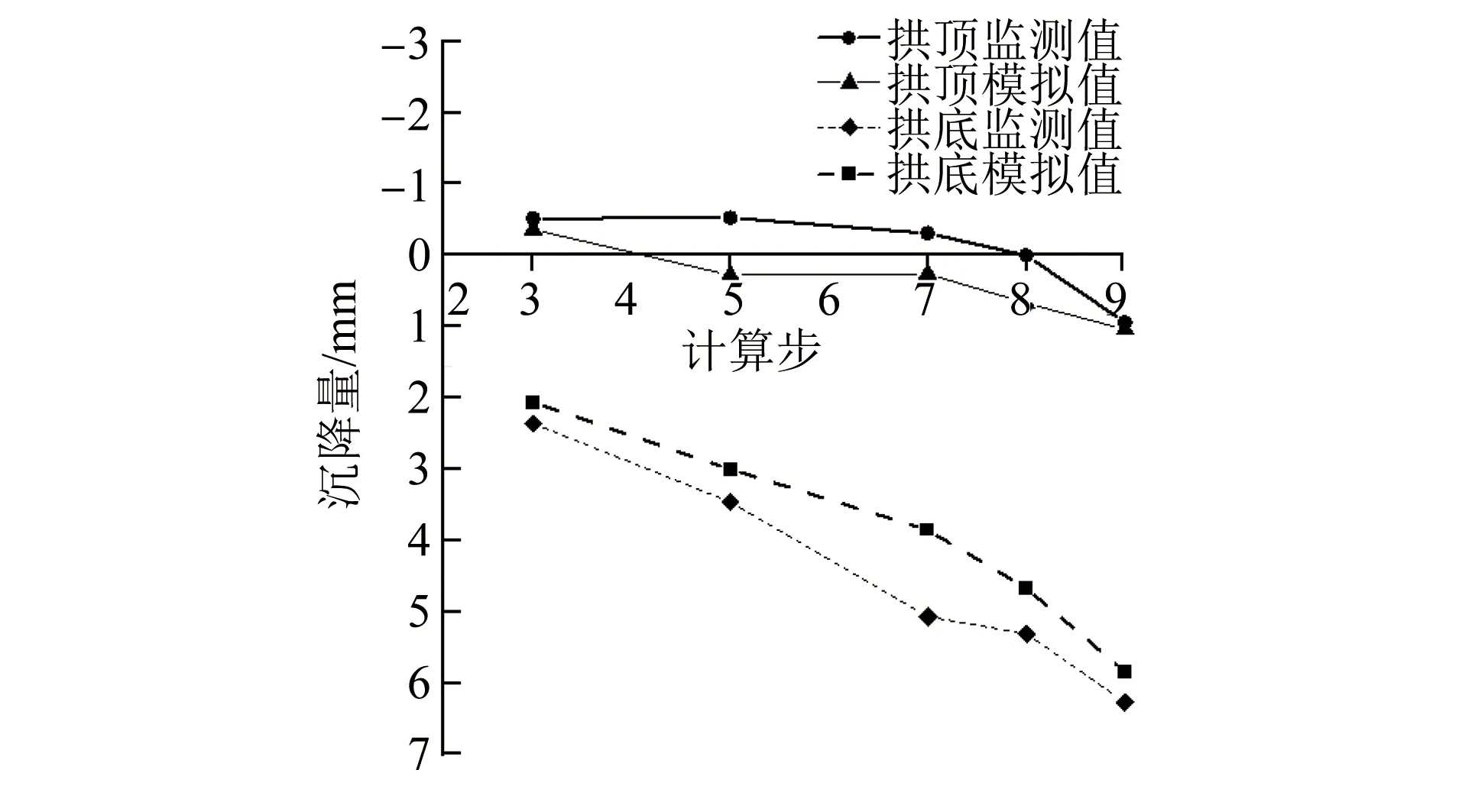

对邻近地铁隧道右线拱顶及拱底的沉降监测值和模拟值进行对比,其结果如图7所示。由图7可知:隧道右线拱顶和拱底的沉降量模拟值与现场监测值的发展趋势相一致。拱顶监测点处的最大沉降量监测值为0.94 mm,拱底监测点处的最大沉降量监测值为6.27 mm。由此可认为使用双控法的轴力伺服钢支撑系统能有效控制基坑变形,保护邻近隧道结构安全。

图7 地铁隧道右线沉降模拟值与监测值对比

5 结语

本文建立了案例工程深基坑支护的数值模型,结合现场监测数据,探究了伺服钢支撑系统设置参数、轴力控制指标、位移控制指标等因素对基坑变形控制效果的影响,得到结论如下:

1) 轴力伺服钢支撑系统的设置数量会影响其对基坑变形的控制效果。双层伺服钢支撑系统与单层伺服钢支撑系统相比控制效果更好。

2) 双控法的2个控制指标中,加大轴力控制值可使围护结构的最大水平位移量和地面沉降量明显减小;改变单次位移变化量控制值,对基坑最终变形结果影响不大。

3) 根据现场监测,基坑围护结构的最大深层水平位移量为27.02 mm,满足基坑变形控制要求;邻近地铁隧道右线拱顶的沉降量最大值为0.94 mm,拱底的沉降量最大值为6.27 mm,均小于预警值。

4) 使用双控法伺服钢支撑轴力系统能够有效控制基坑变形,保护邻近既有隧道结构安全。