铝合金模板体系设计及结构力学研究

李春璐,刘长军

(沈阳工业大学 化工装备学院,辽宁 辽阳 111003)

近些年,随着国内对环保、绿色建筑的倡导,诸多学者围绕环保、高效、可重复使用的铝合金模板性能及应用进行了一系列研究。彭光强[1]研究发现合金成分、淬火工艺、时效工艺的优化是高性能铝合金模板生产的关键;魏双利[2]通过理论计算和有限元分析对比的方式验证有限元分析计算在铝合金模板力学性能研究时的合理性;岑培山[3]通过实验,研究铝合金模板的加筋肋分布对其结构应力变形的影响;赵鸣等基于AutoCAD软件平台开发建筑施工模板辅助设计系统;张旭磊等[5]在FWCAD模板设计软件的基础上,将BIM技术融入CAD系统。

由于目前对如何优化铝合金模板结构、优化布排设计、三维布排软件开发应用方面的研究较少,本文首先研发一套新型铝合金模板体系,并对优化后的铝合金模板体系进行力学性能的研究,验证其可靠性,进而优化布排设计,探究新型三维布排软件的优化开发与合理应用。铝合金模板结构的改进主要有两个方面:铝合金模板型材截面的优化和铝合金模板整体结构的优化。

1 型材截面优化

铝合金型材截面的优化体现在竖向抗弯刚度的提高,以及分散边肋的受力,并通过三代不同结构形式进行不断改进提高。

1.1 竖向抗弯刚度提高

(1)第一代铝合金模板(图1(a))。其构造简单,面板和边肋作为整体挤压成型,标准板最大宽度400mm(受制于挤压机设备),相邻两边肋之间跨度大,导致面板刚度不足,变形较大,间接影响混凝土浇筑成型的效果,同时模板的使用寿命短,经常会出现损毁情况。

图1 铝合金模板面板型材截面

(2)第二代铝合金模板(图1(b))。其面板(带小竖肋)与边肋也是一体挤压成型(挤压机设备性能有一定的提升)。与第一代相比,第二代面板型材中间增设小竖肋,有效地增加面板的强度和刚度,一定程度上改善混凝土浇筑成型质量,但是模板的使用寿命没有得到有效提高,主要体现在边肋反复使用拆卸的过程中容易产生变形甚至损坏。

(3)第三代新型铝合金模板(图1(c))。在第二代面板型材的基础上,通过力学软件受力分析及实际工程应用,研发出第三代新型铝合金模板的面板型材。经验证,各项力学指标和抗变形能力显著提升。其面板、边肋和竖肋作为整体一次性挤压成型(挤压机设备已有长足发展),模板截面无需焊接,在保证受力合理的基础上,模板的加工精度得到极大提升,加工成本也大幅度降低。

第三代铝合金模板面板型材的斜筋结构形式还应用于阳角模板、阴角模板、底角铝等型材的直角部位,提升直角部位的刚度,多角度、全方位地提升铝合金模板体系使用次数,降低型材的挤出成本。

1.2 分散边肋荷载

第一代铝合金模板的面板型材只有两道边肋;第二代铝合金模板的面板型材虽有中间小竖肋,但是高度较小,又无法与背楞接触。因此,这两代铝合金模板在竖直方向上的荷载都是由型材的两道边肋承担。而第三代新型铝合金模板的面板型材增加与边肋等高的中间竖肋,在浇筑混凝土时,中间竖肋也能与背楞接触,合理分担边肋荷载。

2 整体结构优化

铝合金模板整体结构的优化体现在整体结构更为合理,力学性能优异,焊接成本降低,以及模板重量降低三个方面。

2.1整体结构合理

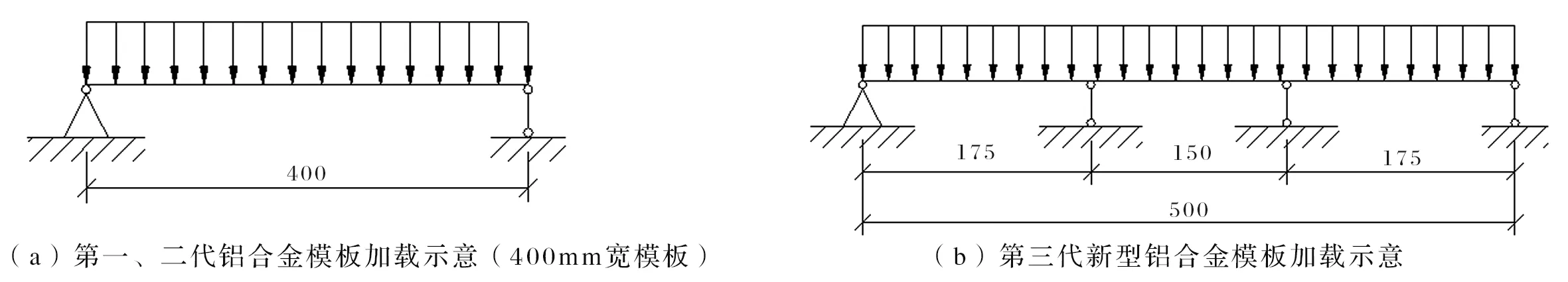

第一代、第二代铝合金模板模板通称为横肋铝合金模板,其荷载传递路线为:面板→横肋→竖边肋→横背楞→拉杆,在这种传递方式中,边肋作为面板的抗弯支座(图2(a))。第三代新型铝合金模板通称为竖肋铝合金模板,其荷载传递路线:面板竖肋+竖边肋→横背楞→拉杆,在这种新的传递方式中,中间竖肋与边肋共同作为面板的支座(图2(b)),荷载传递更合理。

图2 合金模板加载示意

2.2 焊接量降低

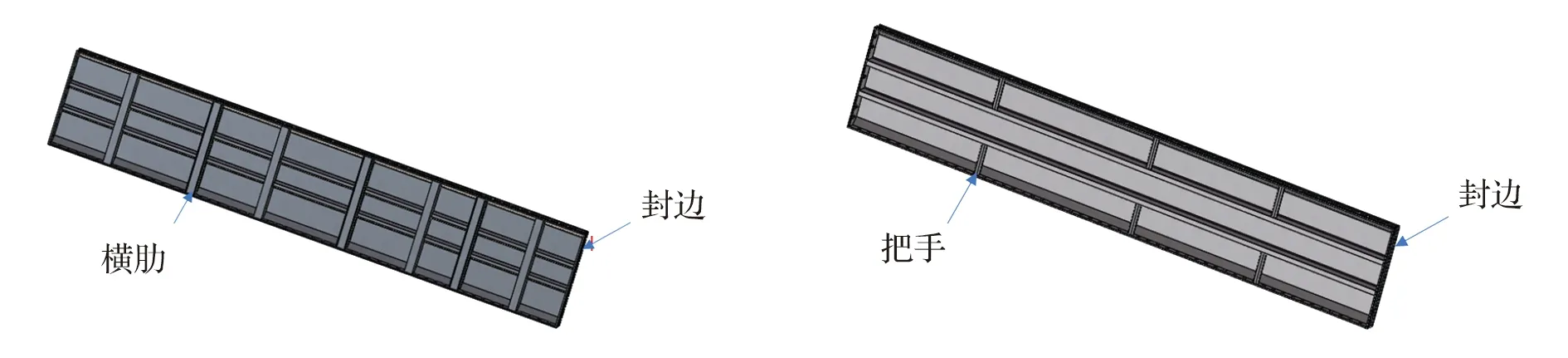

以500 mm×2 700 mm平面模板为例,计算横肋模板与竖肋模板焊缝长度并作对比分析。(1)横肋500D2700铝合金模板(图3(a))。横肋铝合金模板需焊接横肋、边肋等,且焊接时局部变形较大,还需要焊接工艺、整形等工艺进行处理。横肋铝合金模板水平焊缝合计2 550 mm,立焊缝合计4 320 mm,焊缝总长度6 870 mm。(2)竖肋500P2700铝合金模板(图3(b))。新型竖肋铝合金模板只需焊接两侧封板和竖肋之间的把手即可。封边板焊缝总长度1 380 mm,把手焊缝总长度为504 mm,焊缝总长度约为1 884 mm。

(a)横肋铝合金模板 (b)竖肋铝合金模板

(3)焊缝对比。第二代横肋铝合金模板500D2700焊缝比新研制的第三代竖肋铝合金板500P2700的长,是竖肋铝合金模板的3.6倍。横肋与边肋交接位置均需焊接立焊缝,且焊接后横肋铝合金模板出厂前还需进行调平处理,增加焊接难度和成本。第三代竖肋铝合金模板与第一代、第二代横肋铝合金模板相比,无需进行多道横肋的焊接,焊接工作量减少72.5%,加工成本降低,也节省很多焊接材料和设备。

2.3 模板重量降低

从模板自身重量分析,第一代、第二代铝合金模板平均重量27 kg/m2,第三代新型铝合金模板平均重量23 kg/m2,相比之下,前两代模板材料成本较高,第三代模板材料成本降低近15%。

针对一个项目而言,重量上的差距也非常明显。以相同模板面积,进行横肋铝合金模板与竖肋铝合金模板的重量对比分析。以2 m×2.7 m墙体单侧配模为例,第一代、第二代横肋铝合金模板的最大宽度400 mm,400 mm宽模板需要5块400 mm×2 700 mm模板,单块重量23.48 kg,总重量117.4 kg;第三代新型竖肋铝合金模板的最大宽度500 mm,500 mm宽模板需要4块500 mm×2 700 mm模板,单块重量27.97 kg,总重量111.8 kg。可以看出,采用500mm宽模板,平均每平米重量减少约1 kg。假设单个项目所需模板面积按2 000 m2计算,其中使用500 mm宽模板面积占比1/4,即500 m2,则单个项目可减重约500 kg。

综上所述,在工程模板面积相同的情况下,第三代新型竖肋铝合金模板实现了模板重量降低、减轻工人搬运的工作量、降低劳动强度的目的。

3 力学性能研究

优化后的铝合金模板在结构上有诸多优势,而模板的可靠性还有待检验。考虑铝模板结构较为复杂,以墙模板为例,使用有限元计算软件Abaqus模拟施工过程中铝合金墙模板的力学性能。

(1)计算分析。进行分析的第三代竖肋铝合金模板采用新型材料GGMB-T6系列铝合金型材制成,弹性模量E为70 000 N/mm2,泊松比μ为0.3,密度ρ为2 700 kg/m3,屈服强度σs为220 N/mm2,抗拉强度Rm为260 N/mm2,抗拉、抗压和抗弯fy为200 N/mm2。参照《混凝土结构工程施工规范》(GB50666-2011)[6]可知,墙模板荷载为梯度荷载(图4)。

图4 混凝土侧压力计算分布图

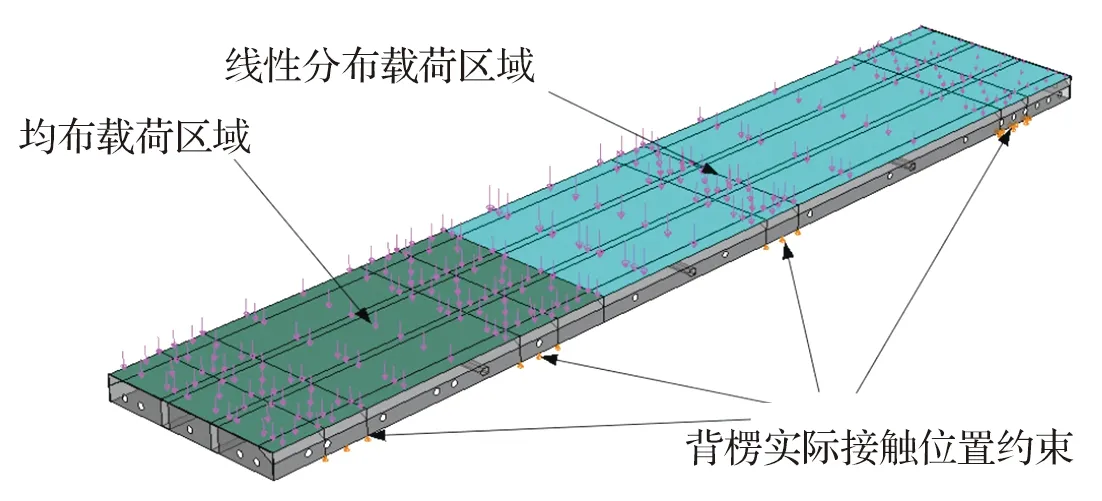

(2)边界条件。选取500 mm×2 700 mm竖肋铝合金墙模板,采用壳体单元划分网格,网格间距10 mm,材料参数按前述所列数值进行取值;根据背楞实际位置添加墙模板法向约束,面板平面施加图8所示的强度荷载F和刚度计算荷载F1的均布和线性分布载荷,边界条件如图5所示。

图5 墙模板边界条件

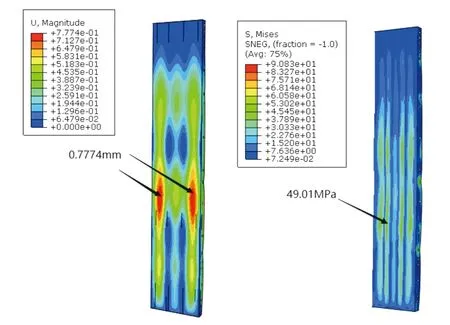

(3)计算结果如图6所示。在同样计算条件下,可得到其它竖肋铝合金模板体系的变形应力情况(表1)。计算结果显示,墙模板最大变形量均小于变形量1.5 mm的规范要求,最大弯曲应力值均小于材料强度设计值200 MPa,新型铝合金模板的刚度、强度均满足使用要求。

表1 墙板挠度应力计算值统计

图6 墙模板计算结果

(4)试验检测。通过国家建筑工程质量监督检验中心,按行业标准对500 mm宽竖肋铝合金模板进行抗弯检验。铝合金模板的跨中挠度变形值为0.8 mm,与表1中的计算结果0.78 mm相近,低于规范中要求的挠度上限1.5 mm;并未发生局部破坏或折曲,所有焊点无裂纹或撕裂,卸载后残余变形为0.02 mm左右,仅为规范值的1/10。试验结果和计算结果相近,说明新型竖肋铝模板的刚度、强度完全符合标准要求,进一步证明竖肋铝合金模板的可靠性,且卸载后残余变形量远小于行业中的其他铝合金模板,可循环利用次数增加,竖肋铝合金模板力学性能优异,值得推广使用。

4 铝合金模板布排设计

模板工程设计需满足实用性、安全性、经济性等原则,包括对结构、建筑、机电等专业施工图纸的深化及模板布排设计两项内容。铝合金模板作为新型模板,现阶段依然存在诸多难题有待优化。

4.1 布排设计存在的难点及优化

(1)单块模板面积小、拼缝多、件数多。现有市场上通用400 mm×1 200 mm楼面板、400 mm×2 500 mm墙模板,其单块模板面积较小,拼缝较多。以浙江某项目为例,项目层高2.9 m,将使用原有通用模板与使用新型模板两种模板设计方案进行对比。工程设计中采用400 mm×2 500 mm墙板加接高板方式需使用193块模板,同等面积采用5 00mm×2 600mm墙板使用116块,墙板数量减少近40%。采用4 00 mm×1 200 mm楼面板798块,同等面积采用500 mm宽楼面板639块,楼面板数量减少近20%。5 00 mm×2 600 mm宽墙模板较400 mm×2 500 mm墙模板每平米单重少近1 kg,重量更轻,成本更佳,并且新型模板单块面积更大,拼缝、件数更少,更便于现场施工管理。

(2)模板非标率高。要使铝合金模板设计达到最优化,降低铝合金模板的非标率,不仅需在铝模板的截面设计阶段进行优化,还需考虑铝合金模板在施工阶段的整体拼装优化。拼装优化主要采用指标对比法,先将需要收集的模板标准率细分为模板面积标准率,模板件数标准率及背楞标准率等指标,再对多个工程的不同设计方案之间相关指标的进行收集整理和对比分析,总结得出提高模板标准率的设计方法。如可采用标准板代替非标板,非标板改为标准板加小块异形板的方式,改变布排的规则等方法来提高标准率。

(3)设计图纸、文件多。现阶段一栋2 000 m2的铝模板项目,模板块数在11 500件左右,铝背楞件数1 300~1 500件,背楞长度2 000 m~2 400 m,出具模板布置图12套及各构件的清单资料,设计图纸、文件多。采用项目编码的方式,将设计工作进行细分,将项目分区、分构件细分,分构件墙、梁、板、吊模进行设计。同时可将加工图清单内嵌入相应的软件,后期软件自动输出加工图纸,减少手工绘制图纸,提高出图效率、准确率,可缩减设计周期。

(4)建筑结构复杂,二次结构质量隐患,拼装难度大。建筑主体一般有飘窗、飘台、雨棚、外装饰线、避难层、设备间、奇偶层变化等复杂结构。二次浇筑结构如砌筑的结构,其与现浇混凝土结构连接位置,因砌筑结构与现浇混凝土属于两种材料,其交接处往往形成施工缝,存在一定的质量隐患,如容易开裂,窗框内侧容易渗水,二次结构与楼板间水平缝难处理等问题。

建筑结构复杂位置,安装图纸往往存在重复、多余的剖面,导致拼装人员识图困难,安装效率低。考虑到模板安装顺序的影响,为方便施工人员快速识图并安装,在进行布排设计时亦应严格按照由下至上的平面进行设计,如飘窗按“下飘底板、下飘板盖板”布排,减少重复、多余的侧剖面。另外,可通过前期技术交底,确定施工方案的具体细节,杜绝问题的发生。同时,将重点部位及难以施工的部位结构一体化布排设计,施工时一体化浇筑成型。

(5)二维平面化设计,工厂预拼装。目前铝合金模板布排设计严重依赖于手动二维设计,其直观性差,复杂节点无法准确表达,且智能化程度低,对设计人员的专业知识和经验要求较高。模板设计工作繁重,重复性操作较多,缺乏有效的自动化工具,设计准确率难以保证。虽然现阶段各厂家一直致力于免拼装,而实现免拼装的关键在于高的设计准确率(当设计正确率保证在0.1%时,理论上可免拼装),而二维设计较难保证高的设计准确率。

采用三维软件可模拟预拼装,通过模板碰撞进行检查,多视角直观查看,可查缺补漏。其对经验要求低,后期审图难度低,可最大程度保证设计的准确率。而免拼装可节约场地费、人工费、机械使用费、管理费用,缩短交货工期。

(6)模板的二次利用。行业现有的铝合金模板循环利用,重点在于模板的时取时消(设计一块,库存减少一块),现行业中库存内的模板,在设计时无法实时参照旧板相应规格和数量进行实时的优化设计,导致旧板应用项目的流通性及模板周转利用率低。现阶段已实现库存系统内嵌入设计软件,内嵌库存系统的设计软件可明显减少不必要的库存积压,减少存货,加快模板的周转流通,节约存货管理成本。

4.2 三维布排软件开发与应用

行业发展对设计软件提出更高的要求,三维布排软件可为设计人员提供高效、直观、准确的配模辅助设计。现在行业内常用的三维布排软件是基于BIM开发PKPM铝合金模板布排软件,此软件生成的布排模型如图7所示。

图7 软件模型示意图

该软件可实现以下功能:(1)可提高设计效率。自动智能配模与手动配模相结合,自动生成全套布置图、加工图纸,自动生成模板及附件用量统计清单。(2)三维软件可降低设计强度,控制设计质量。保证数据唯一,三维可视化设计,提供结构模型与模板模型的自动检查功能,提供结构模型与模板模型的校核功能。

PKPM铝合金模板布排三维软件现阶段已在各铝模板生产公司广泛使用,受到行业的高度认可。该三维设计软件使用后设计效率提升主要体现为以下三方面:平均错误率由2%降低到0.05%,月人均设计产能由300 m2上升至1 500 m2,单个项目平均设计用时由14天减少为10天。

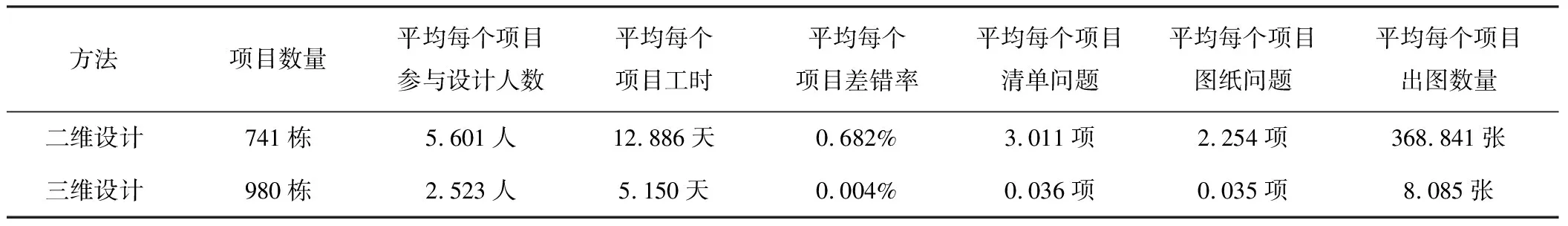

为更好地优化布排工作,对铝模板布排三维软件进一步开发完善,优化后的该三维软件和二维软件布排在参与设计人数、平均工时、标准率、差错率、清单问题数量、图纸问题数量及出图数量方面差距明显,在对1 721个项目进行数据对比后,得到三维软件与二维软件的对比数据见表2。由表2可知,在布排设计的参与人数上,由平均每个项目参与人数由5.6人降为2.5人,平均每个项目设计时间由12.9天降低为5.45天,整体效率从5.6×12.9=72.17天,降为2.5×5.45=13.75天,效率提升4.25倍。设计错误率等方面,使用三维软件均有大幅改善。采用三维软件可取消人工预拼装,可节省大部分预拼装成本投入,平均单个预拼装项目需要安装人员12人,组装6天,工资按200元/天/人计算,单个免预拼装项目可减少人工费用支出约1.44万元。

表2 汇总分析对比

5 结语

通过优化一、二代铝合金模板结构,研发出满足工程施工安全要求、通用性高、方便现场施工的竖肋铝合金模板体系产品,且通过切实可靠的体系结构力学分析及实验数据验证,保证了体系的先进性及安全性。通过对三维布排设计软件的不断应用及探讨,既可降低铝合金模板的非标率,又能提升布排设计效率和现场施工效率。在可预见的将来,新型竖肋铝合金模板可以更好推动国内铝合金模板行业快速发展,随着城市化进程的不断推进,轻质、高强、可回收的新型竖肋铝合金模板将大有作为。