永磁体形性特征对磁水复合支撑式艉轴承润滑特性的影响∗

吕 圣 丁 政 何 涛 赵 滨 卢熙群

(1.哈尔滨工程大学动力与能源工程学院 黑龙江哈尔滨 150001;2.河南柴油机重工有限责任公司技术中心 河南洛阳 471003;3.武汉第二船舶设计研究所 湖北武汉 430205)

艉轴承是船舶推进轴系中重要的支承部件[1]。由于螺旋桨重力及其他外载荷作用影响,艉轴挠曲及轴线倾斜会导致水润滑艉轴承边缘部分区域出现固体接触,呈现较为恶劣的混合润滑状态[2]。随着船舶推进性能不断提高,工况更加苛刻,对水润滑艉轴承润滑与承载性能的要求也更为严格,润滑不良导致的艉轴承失效频繁发生。因此,通过不同形式持续提出改善艉轴承润滑性能十分必要。

目前,学者们针对水润滑艉轴承润滑性能提升这一需求,从材料优化、结构设计等不同方面开展了大量研究工作。在材料优化方面,主要通过改进水润滑轴承材料来改善其在恶劣润滑状态下的摩擦学性能。ZHOU 等[3]和韩彦峰[4]对水润滑轴承的橡胶衬层进行了超润滑改性,研究结果表明改性后的橡胶材料可将艉轴承混合润滑状态转变为弹流润滑状态,进而显著降低摩擦因数;QIN 等[5]提出了一种新型橡胶/UHMWPE合金材料,发现该新型材料制备的水润滑艉轴承具有优异低速性能和综合性能;CHEN 等[6]提出了一种在水润滑轴承材料中加入高导热丝以提高水润滑轴承材料的导热性和耐磨性的方案。在结构设计方面,主要通过探索新型艉轴承结构,达到改善其润滑状态的目的。其中,在艉轴承处加入永磁体,通过永磁体与艉轴导磁轴套之间形成磁力,降低轴承载荷,是最近改善轴承润滑状态的一种有益尝试。TAN 等[7]提出了某型永磁-流体动压润滑轴承,并对其进行了磁力分析与润滑分析,证实了采用磁力改善润滑的可行性;ZHAO 等[8-10]分析了某型磁-液双浮单自由度轴承支撑系统,结果表明在使用该支承系统后转子系统的稳定性得到了提高;何涛等人[11]对设计的一种磁水复合支撑式轴承进行了摩擦学及动力学性能分析,结果表明该设计能有效改善轴承的润滑状态;李哲等人[12]分析了轴承间隙对磁液双浮艉轴承磁斥力与水膜力的影响,结果表明间隙较大时磁力是主要的支承力来源,而随间隙变小液膜力逐渐增大,磁力起减载作用。不过,在上述引入永磁体改善艉轴承润滑状态的研究中,对永磁体选材依据、布置形式及其对磁力特性与水润滑特性的影响规律尚考虑不充分。

为此,本文作者面向某型船用磁水复合支撑式艉轴承,根据永磁体材料磁性质和布置形式的不同,设计了多套磁水复合支撑式艉轴承形式,并分别建立了永磁体三维磁力特性分析模型和考虑磁力作用影响的水润滑特性分析模型,进而探究了不同布置形式、不同材料性质的永磁体对艉轴承磁力承载特性及润滑性能参数的影响规律,为该型艉轴承的永磁体选材和布置形式设计提供理论支撑。

1 模型介绍

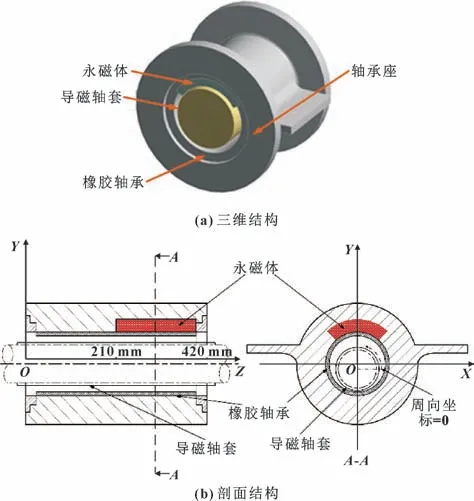

1.1 磁水复合支撑式水润滑艉轴承结构

研究的艉轴承结构如图1 所示,相关的尺寸参数如表1 所示。艉轴承转子由轴颈和导磁轴套构成,导磁轴套固定在轴颈上随轴颈一起运动;轴承座固定在舱体基座上,轴承座内布置有永磁体。永磁体由6 块相同的圆弧形瓦状永磁块拼接而成,单块永磁块的张角为22.5°,永磁块的充磁方向为径向辐射充磁。

图1 磁水复合支撑式艉轴承结构Fig.1 Structure of magnetic-water hydraulic supported stern bearing:(a)three-dimensional structure;(b)profile structure

1.2 磁力特性分析模型

1.2.1 永磁体三维静磁场分析方法

三维下静磁场的基本麦克斯韦方程组为

对于永磁体有:

式中:μ0为真空磁导率(4π×10-7H/m);μr为材料的相对磁导率;Mp为永磁体的极化强度。

对于只存在磁场的空间域内,Maxwell 应力张量为

轴颈单位面积上的受力(磁力密度)可通过Maxwell 应力张量与面积的方向矢量n得到,如式(4)所示。

式中:n为面积的方向矢量;Br和Bθ分别表示磁感应强度的径向和切向的投影;ar和aθ分别表示径向和切向单位矢量。

轴向单位长度的轴颈所受磁力的y向分量(艉轴承的永磁体承载力轴向分布密度)可由式(5)计算得到。

式中:z为轴向坐标;C(z)为z位置处轴颈表面的圆周;ny表示y方向的单位矢量。

将上式沿轴向积分可得轴颈所受磁力的y向分量,即艉轴承的永磁体承载力,如式(6)所示。

1.2.2 基于有限元法的磁力特性求解

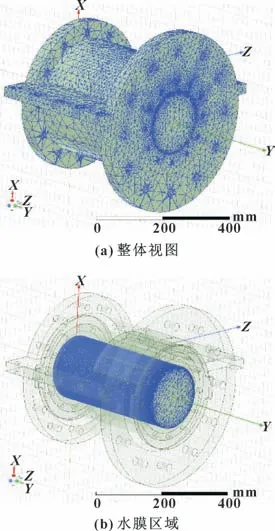

文中利用Ansoft Maxwell 有限元软件分析磁水复合支撑式水润滑轴承磁场特性。采用四面体网格对艉轴-永磁体-艉轴承-轴承座结构进行网格划分,在水膜界面区域网格进行加密处理,经网格无关性验证后,最终网格划分如图2 所示。永磁体材料选用稀土材料钕铁硼Nd-Fe-B;壳体、钢背、导磁轴套、轴的材料设置为42CrMo;轴承材料设置为硬橡胶;导磁轴套和轴承之间的液膜材料设置为水。对于计算区域边界,应用齐次诺伊曼边界条件;对于不同媒质交界面,应用自然边界条件。选用合适的最大收敛步数,收敛百分比设置为1%,非线性残差设置为0.001。

图2 磁水复合支撑式艉轴承有限元网格Fig.2 Finite element mesh of magnetic-water hydraulic supported stern bearing:(a)overall view;(b)water film area

1.3 润滑特性分析模型

1.3.1 膜厚方程

艉轴承摩擦副横截面示意如图3 所示。轴颈与轴承之间几何膜厚方程为

图3 轴颈-轴承摩擦副Fig.3 Journal-bearing friction pair

式中:c为轴承半径间隙,c=Rb-Rj,Rb为轴承半径,Rj为艉轴半径;ε为偏心率,ε=e/c,e为偏心距;θ为周向坐标。

计入轴承弹性变形影响的膜厚方程如式(8)所示。

式中:δp表示轴承的弹性变形量;z为轴向坐标。

轴承的弹性变形量可通过式(9)获得。

式中:DE表示轴承的弹性变形矩阵,其含义是:作用在(θ′,z′)位置的单位力导致(θ,z)位置的变形量,DE可通过有限元软件计算获得。

1.3.2 平均Reynolds 方程

考虑固定载荷情况,忽略水膜轴向流动,采用稳态条件下的Reynolds 方程[13],如式(10)所示。

式中:p为液膜压力;ρ为流体密度;Vx为轴颈表面切向速度;h为液膜厚度;η为润滑介质动力黏度;σ为综合表面粗糙度;φx、φy为压力流量因子;φc为接触因子;φs为剪切流量因子。

依照有限差分法[14],采用一阶和二阶中心差分格式进行差分得到Reynolds 方程迭代表达式,最后超松弛迭代求解,超松弛迭代系数设为1.7。压力迭代初值设为环境压力,水膜展开后边界处的压力设置为环境压力,润滑模型采用Reynolds 边界条件。

以迭代计算所得的各节点水膜压力p作为收敛判据,如式(11)所示。

式中:k表示迭代步数。

1.3.3 承载力方程

将求得的液膜压力分布对求解区域积分,即得到水膜承载力,其在x轴和y轴方向的分量Wx、Wy分别为

式中:B表示轴承宽度。

1.4 仿真计算流程

仿真求解流程如图4 所示。对于磁力特性分析部分,首先依据磁水复合支撑式艉轴承的几何模型,建立磁力分析的有限元模型,基于此模型求解得到磁感应强度分布,而后求得轴颈(导磁轴套)表面的力密度,最后积分求得永磁体承载力Fy;对于润滑分析部分,首先依照设定的初始偏心率和偏位角求解水膜厚度,再通过有限差分法求解雷诺方程得到水膜压力,然后计算该水膜压力作用下轴承的弹性变形修正水膜厚度,循环迭代直至水膜压力收敛,进而依照承载力方程求得水膜承载力W。将水膜承载力与永磁体承载力求和得到艉轴承的承载力,最后依据承载力与外载荷值之间的偏差调整偏心率和偏位角,并重新求解水膜承载力,直至艉轴承的承载力与外载荷达到平衡。

2 结果及分析

2.1 润滑模型验证

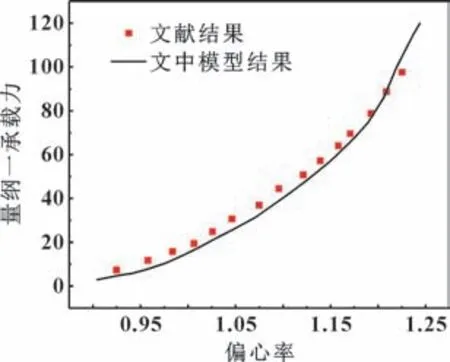

基于前述润滑模型,采用文献[15]中的轴承润滑计算参数,获得不同偏心率下轴承液膜承载力,并与文献[15]中的结果进行对比,如图5 所示。可以看出文中模型计算结果与文献计算结果的平均误差不超过10%,验证了文中模型的准确性。

图5 文中模型和文献的液膜承载力比较Fig.5 Comparison of liquid film load-carrying capacity between the model in the paper and the literature

2.2 永磁体材料属性对轴承磁力及润滑特性的影响

以具有不同型号永磁体材料的水润滑艉轴承为对象,研究不同永磁材料属性(主要指剩磁)对轴承磁力及润滑特性的影响。永磁体型号和相关材料属性参数如表2 所示。

表2 不同型号铷铁硼材料性质参数Table 2 Properties parameters of different types of rubidium iron boron materials

图6 给出了永磁体在相同布置形式下材料属性对艉轴承磁力特性的影响规律。图6(a)给出了永磁体磁力密度沿艉轴承轴向分布变化规律,可以发现,永磁体承载力分布密度在轴向位置0~200 mm 区间内接近于0,而主要分布在200~420 mm 区间内。由于永磁体布置形式相同,不同永磁体材料属性的艉轴承磁力密度曲线沿轴向分布趋势大致相同。随着剩磁增大,磁力密度逐渐增大,特别在轴向位置280 与420 mm 处,剩磁对磁力密度的影响最大。图6(b)给出了永磁体承载力随材料属性的变化规律,可以发现,磁承载力随剩磁的增加而增加,其中N52 型材料永磁体承载力最大,比N35 材料对应的最小永磁体承载力大34.58%。

图6 不同永磁体材料型号下磁水复合支撑式艉轴承磁力性能变化Fig.6 Variations of the magnetic performance of magnetic-water hydraulic supported stern bearing with different permanent magnet material type:(a)axial distribution density of permanent magnet load-carrying capacity;(b)permanent magnet load-carrying capacity

不同材料属性永磁体对艉轴承润滑特性参数的影响如图7 所示。从图7(a)可以发现,随永磁体剩磁增加,最小水膜厚度逐渐增大,最大水膜压力逐渐减小,其中永磁体型号为N52 的艉轴承最小液膜厚度最大,最大液膜压力最小,其润滑状态相对较好。图7(b)中给出了水膜润滑承载力受永磁体剩磁影响的变化规律,可以发现,水膜承载力随永磁体材料剩磁的增大而减小,这与磁力变化规律相反。

图7 不同永磁体材料型号下磁水复合支撑式艉轴承润滑性能变化Fig.7 Variations of the lubrication performance of magnetic-water hydraulic supported stern bearing with different permanent magnet material type:(a)minimum water film thickness and maximum water film pressure;(b)water film load-carrying capacity

2.3 永磁体布置形式对轴承磁力及润滑特性的影响

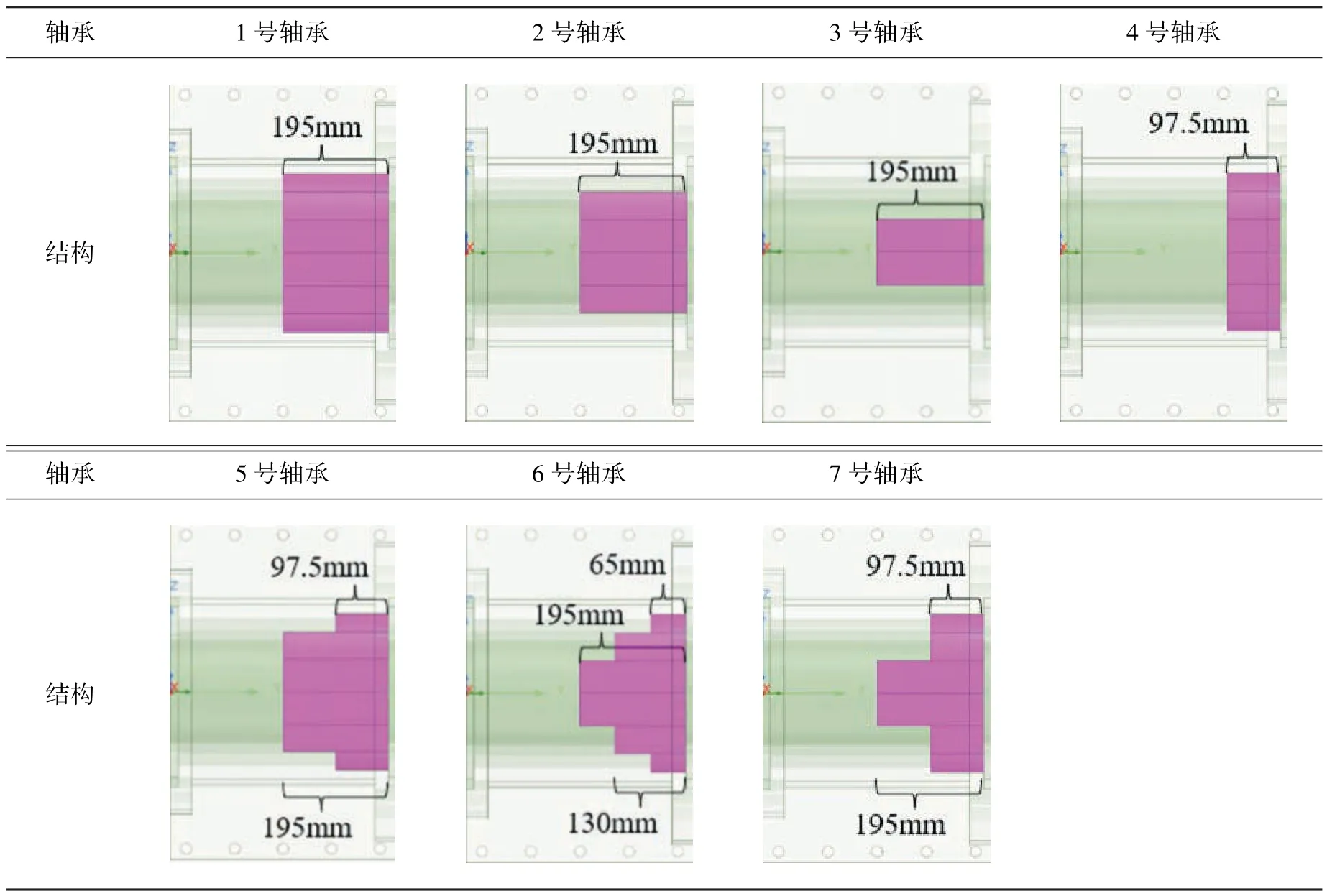

通过改变永磁体周向布置数目及轴向长度,研究其布置形式对磁水复合支撑式艉轴承磁力特性和润滑特性的影响规律,其中永磁体布置形式如表3 所示。其中,1 号至7 号轴承所含的永磁块均按沿轴颈纵剖面对称的方式布置,单块永磁块的周向角度和厚度均相同,轴向长度如表3 中标注;除2 号和3 号轴承分别布置了4 块和2 块永磁块外,其余轴承均布置了6块永磁块;所有轴承的永磁块材料均选用前述的N52铷铁硼材料。

表3 不同永磁体布置形式的磁水复合支撑式艉轴承结构Table 3 Structure of magnetic-water hydraulic supported stern bearing with different permanent magnet arrangement

2.3.1 永磁体布置形式对磁力特性的影响

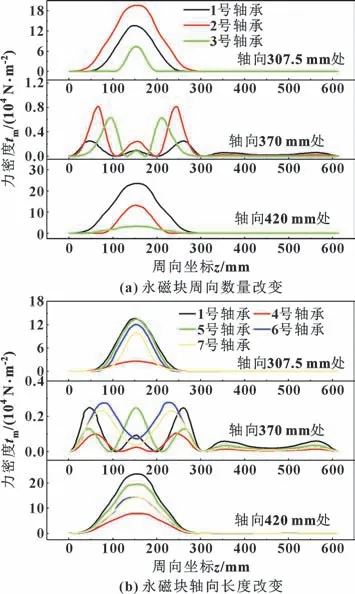

图8 给出了永磁体布置形式对艉轴承永磁体承载力轴向分布密度(fy(z))的影响规律。从图8(a)中可以看出,1 号、2 号和3 号轴承的永磁体承载力轴向分布密度曲线的形状类似,极大值点与极小值点位置基本相同,表明周向永磁体数量不会影响磁力密度轴向分布趋势,但对磁力密度数值有显著影响;当永磁体周向数量增多,磁力密度在210~360 mm 的区间内越大,1 号和2 号轴承永磁体承载力轴向分布密度的最大值仍出现在艉轴承边缘(轴向420 mm 位置),但3 号轴承对应的最大值出现在轴向260 mm位置附近。从图8(b)中可以看出,1 号、5 号、6号、7 号和4 号等永磁体沿轴向分布形式与数量不同的5 种轴承,其永磁体承载力轴向分布曲线变化趋势相似,但随着永磁体轴向分布数量增加,极大值点逐渐左移,而极小值点基本不变;永磁体承载力轴向分布密度在210~330 mm 的区间内逐渐增大,且最大值仍出现在艉轴承边缘(轴向420 mm 位置)。

图9 给出了艉轴承特定轴向位置处轴颈表面的磁力密度周向分布。从图9(a)中可以看出,在永磁体承载力轴向分布密度的极小值处(轴向370 mm 位置处),其磁力周向分布趋势与其他位置不同,存在3 个极值峰,但力密度峰值整体较小;而在其他两位置(轴向307.5 和420 mm 位置)处,磁力密度分布曲线在周向方向仅有一个峰值。针对不同轴承,其峰值均出现在周向150 mm 位置处,且随着永磁体数量沿周向方向增加,峰值也逐渐增加,这与前述规律一致。从图9(b)中可以看出,随着永磁体沿轴向长度的增加,在轴向307.5 和420 mm 位置处,周向磁力密度峰值逐渐增大,而在轴向370 mm 位置处则变化不大且整体幅值较小。

图9 不同永磁体布置形式下磁力密度周向分布变化Fig.9 Variations of circumferential distribution of magnetic force density under different permanent magnet arrangement:(a)change in circumferential quantity of permanent magnet blocks;(b)change in axial length of permanent magnet block

为分析对照,定义磁水复合支撑式艉轴承的永磁体相对承载效率:

式中:V为永磁体占据的体积;Fy0和V0分别为1 号轴承的永磁体承载力及永磁体占据的体积。

图10 给出了永磁体布置形式对艉轴承永磁体承载力及相对承载效率的影响。从图10(a)中可以看出,随周向永磁块数目的增加(按3 号、2 号、1 号轴承的次序)永磁体承载力逐渐变大,但2 号轴承永磁体分布形式下相对承载效率最大。从图10(b)中可以看出,随永磁体轴向长度的增加,永磁体承载力呈增加趋势,但5 号轴承永磁体分布形式下相对承载效率最大。上述结论表明,为获得最佳的相对承载效率,需要合理设计永磁体分布数量与排布方式,而并非仅由数量决定。

图10 不同永磁体布置形式下永磁体承载力及相对承载效率变化Fig.10 Variations of load-carrying capacity of magnetic force and relative carrying efficiency under different permanent magnet arrangement:(a)change in circumferential quantity of permanent magnet blocks;(b)change in axial length of permanent magnet block

2.3.2 永磁体布置形式对润滑特性的影响

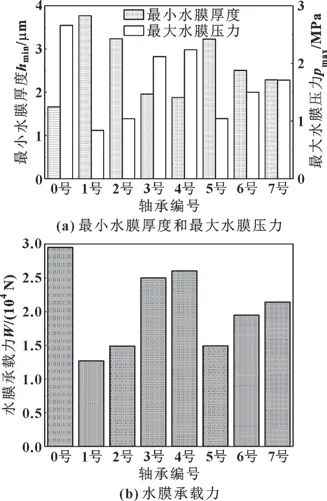

为对比不同永磁体布置形式对艉轴承润滑性能的改善效果,记未装设永磁体的水润滑艉轴承为0 号轴承,作为参照轴承。上述0~7 号轴承的稳态润滑参数如图11 所示。

图11 不同永磁体形式下磁水复合支撑式艉轴承的润滑性能变化Fig.11 Variations of the lubrication performance of magneticwater hydraulic supported stern bearing with different permanent magnet arrangement form:(a)minimum water film thickness and maximum water film pressure;(b)water film load-carrying capacity

图11(a)给出了不同轴承在设定的稳态工况下的最小水膜厚度和最大水膜压力,图11(b)对应给出了不同轴承的水膜承载力,可以看出:磁水复合支撑式轴承(1 号至7 号轴承)的最小水膜厚度均大于未装设永磁体的水润滑艉轴承(0 号轴承),最大水膜压力(或水膜承载力)均小于0 号轴承,说明装设永磁体可增大最小水膜厚度,减小最大水膜压力(或水膜承载力),从而改善水润滑艉轴承的润滑状态。在装设了永磁体的轴承中,1 号轴承的最小水膜厚度最大,比0 号轴承大126.56%,4 号轴承的最小水膜厚度最小,仅比0 号轴承大12.98%,说明永磁块轴向长度对最小水膜厚度的影响较为明显。2 号轴承与5 号轴承相比,最小水膜厚度、最大水膜压力和水膜承载力的变化不大(均相差在0.33%之内),然而2 号轴承与1 号轴承相比,上述3 个参数却均相差超过了14%,说明在远离轴颈纵剖面的两侧位置处增设永磁块时,需选用轴向长度恰当的永磁块,才能较为明显地改善艉轴承的润滑效果。6 号轴承的最小水膜厚度比7 号轴承大9.6%,水膜承载力比7 号轴承小9.9%,说明在永磁体体积相同的情况下,更靠近轴承顶部中心位置的永磁体布置形式改善润滑的效果更好。

3 结论

针对某型船用磁水复合支撑式水润滑艉轴承,建立含水介质条件下的永磁体结构磁场特性分析模型,探究不同形状特征、不同材料型号的铷铁硼永磁体对艉轴所受磁力特性的影响规律以及其对稳态工况下艉轴承润滑性能参数的影响,获得以下结论:

(1)相同的永磁体布置形式下,不同材料的永磁体的磁场分布特性类似,永磁体承载力受永磁体材料剩磁的影响明显,材料剩磁越大,永磁体承载力越大。

(2)永磁体的布置形式对该型轴承磁力的影响较大,沿周向增加磁块的数目和增加永磁块的轴向长度均可增大永磁体的承载力,但永磁体的承载效率可能减小,设计时需要综合考虑。

(3)装设永磁体能较为明显地改善该水润滑艉轴承的润滑性能,增大最小水膜厚度,降低最大水膜压力。永磁体材料型号和布置形式对润滑性能的影响较大,永磁体承载力较大的轴承设计能更好地改善该型艉轴承的润滑性能。