基于S构型内检式EMAT的管道裂纹电磁超声螺旋导波定量检测

李孟奇,李 勇,王 瑾,高乾祥,刘天浩,陈振茂

(1.西安交通大学 机械结构强度与振动国家重点实验室 陕西省无损检测与结构完整性评价工程技术研究中心,西安 710049;2.比亚迪汽车工程研究院 电动技术开发中心,西安 710049)

金属管道广泛应用于炼油、化工、核电、航空等各个行业的工业系统中,是系统核心部件的重要组成部分。然而在服役过程中,管道腐蚀、外力、材料、施工作业等都会引起管道损伤,严重影响管道的结构完整性和运行安全性。因此,定期对管道进行无损检测,评价其服役寿命和性能,对于保障管道的稳定运行具有重要意义。相比于常规无损检测方法,超声导波检测因具有传播路径衰减小、传播距离远、缺陷检出率高及适用于不可达区域等优点,在管道检测中得到了广泛应用[1]。作为一种超声导波检测方法,轴对称超声导波检测已经得到了深入研究并大量应用于管道的无损检测。

金属管道在加工、焊接、服役过程中,其内部可能出现应力集中区域,进而在这些区域中形成裂纹,且以斜向裂纹居多。目前代表性的超声导波检测方法,如L(0,2)模态、T(0,1)模态等轴对称超声导波对管道斜向裂纹的检测能力较差,无法实现裂纹的分类与定量评价,未能满足实际检测需求。为突破金属管道斜向裂纹超声导波检测瓶颈,非轴对称超声导波检测方法是有力手段之一,有望作为轴对称导波检测的补充,进一步提高管道斜向裂纹超声导波检测能力,更精准地获取裂纹的位置和尺寸等信息。现有研究表明[2],管道螺旋导波检测是一种有效的非轴对称超声导波检测方法,其采用的螺旋导波实质上是一种兰姆波在曲面上的传播形式,由于管道结构的周向封闭性,波前会反复交叉重叠,波束、波矢与管道轴线成一定角度,使导波沿着管道轴向成一定角度传播,继而形成管道螺旋导波。

对于管道螺旋导波的激发与接收,除采用压电换能器以外,亦可通过电磁超声换能器(EMAT)来实现。相比于压电换能器,EMAT 具有无需耦合剂、检测灵敏度高、适用温度范围广等优势,鉴于这些优势,国内外学者对管道螺旋导波EMAT 展开了系列研究。THOMPSON 等[3]研究了采用电磁超声换能器在天然气管道上产生反对称模态兰姆波的可行性。BRATH 等[4-5]采用EMAT在管道中激励接收A0模态或S0模态螺旋导波进行层析成像。THRING等[6-7]通过控制多激励线圈组合,实现了换能器法线及其偏移方向一定范围内的缺陷检测。ZHANG等[8]采用螺旋磁致伸缩贴片换能器激励和接收单一扭转模态导波,分析了扭转模态弯曲波与螺旋角的传播关系,得到管道轴线与螺旋角度频散曲线,提高了螺旋焊缝检测率。杨理践等[9]研究了超声导波的传播过程和频散特性,得到了兰姆波多模态的识别方法。赵继辰等[10]构建了螺旋波纹管计算模型,模拟超声导波在螺旋波纹管中的传播特性,得到频率为240 k Hz的轴向导波螺旋波纹管可实现环向缺陷检测的结论,实现了螺旋波纹管中缺陷的识别和定位。

鉴于电磁超声螺旋导波检测的优势,在分析管道螺旋导波传播规律及检测机理的基础上,提出S构型内检式EMAT,以实现对金属管道斜向裂纹的电磁超声螺旋导波检测。建立有限元仿真模型,研究了管道不同走向裂纹对螺旋导波的影响规律,分析检测信号特性;搭建试验系统,制备了S构型内检式EMAT并开展研究,对仿真所得分析结论进行验证,进一步确认所提EMAT 在金属管道斜向裂纹电磁超声螺旋导波检测中的可行性及有效性。

1 S构型内检式EMAT检测机理

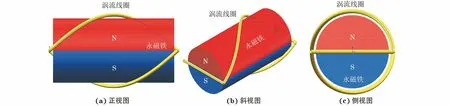

为实现电磁超声导波沿管道螺旋传播,需基于电磁超声换能原理,对影响波传播方向的相关因素进行分析。电磁超声导波换能器工作时,涡流线圈通有高频激励电流而激发线圈磁场,根据法拉第电磁感应定律,线圈磁场于管道内部感应出交变电磁场(包括管道内部的磁场及涡流),感应涡流在交变磁场和静态偏置磁场作用下,在管道近表面产生周期性收缩和拉伸的洛伦兹力,这种周期性收缩和拉伸的机械力带动管道中的质点产生高频振动,形成超声导波。超声导波的传播方向由磁场方向和涡流方向共同决定,由于内检式换能器普遍采用的永磁体所提供的偏置磁场方向一般为轴向或周向(无法提供斜向磁场),故只能通过改变涡流线圈来控制管道内感应涡流方向,从而进一步调控导波的传播方向。基于以上分析和已有研究[11],提出了基于管道径向励磁的S构型内检式EMAT,其结构如图1所示。

图1 S构型内检式EMAT结构示意

所提S构型内检式EMAT采用径向充磁的永磁体,以提供径向偏置磁场;涡流线圈构型为S型双螺旋线,缠绕于永磁体上,各螺旋线绕组位于永磁体磁极正上方。当EMAT 工作时,两段S型螺旋线绕组上的激励电流方向相反,且所处位置处的偏置磁场方向也相反,故其产生出的洛伦兹力为同一旋向,保证了螺旋导波在周向上的投影为一个完整的圆,以提高螺旋导波对于斜向裂纹的检测灵敏度。此外,位于永磁体端部的径向涡流线圈绕组距离待检管件远,该部分绕组所激发磁场在管道内感应的涡流极小,可忽略不计,故在管道内激发的洛伦兹力及超声导波主要取决于螺旋线绕组。

由上述换能原理及导波传播方向的分析可知,所提S构型内检式EMAT激发的电磁超声螺旋导波主声束的传播方向垂直于涡流线圈的S型螺旋线绕组,可通过改变该绕组的螺旋角来调控螺旋导波在管道中的传播方向,以检测管道内可能出现的斜向裂纹。此外,当螺旋角分别为0°和90°时,所激发的超声导波等同于沿管件周向和轴向传播的两种导波。

2 S构型内检式EMAT的有限元仿真

2.1 螺旋导波传播特性分析

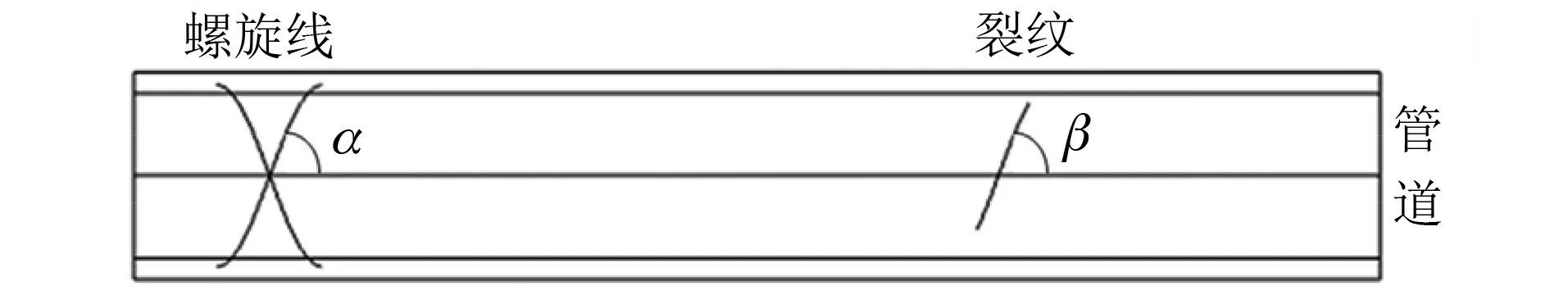

为分析基于S构型内检式EMAT的金属管道斜向裂纹电磁超声螺旋导波检测的可行性,基于课题组自主开发的超声导波检测有限元仿真源代码[12],建立金属管道电磁超声螺旋导波检测的有限元模型(见图2),图中α和β分别为S型螺旋线绕组和斜向裂纹与管道轴线间的夹角。在该模型中,待测管材料为6063铝合金,其几何、材料参数如下:外径为26 mm;壁厚为2.5 mm;管长为700 mm;弹性模量为190 GPa;密度为7 980 kg·m-3;泊松比为0.27。

图2 电磁超声螺旋导波检测有限元模型

在荷载设置方面,通过MATLAB软件的计算得出S型螺旋线绕组在管件内壁所投影出的螺旋线上各点的洛伦兹力分量,将其作为荷载施加于管件内壁上。由于所提S构型内检式EMAT所激发的螺旋导波主位移方向为0°~90°,故选取螺旋角α为30°,45°,60°的螺旋导波作为仿真分析对象。

为了抑制导波的频散现象,使能量更为集中,采用汉宁窗调制单频正弦信号作为窄带激励信号,即

式中:F(t)为激励信号/荷载;n为激励信号中的正弦周期数;f和A分别为激励信号的中心频率和最大幅值;t为时间。

为了进一步保证比较集中的激励信号频率和较窄的时域宽度,最终确定式(1)中的相关参数,即n=5,f=250 k Hz,A=1.0 N·m-1。仿真计算中,设置模型计算时长不小于导波场被换能器接收所需的时间;对管道模型划分网格,保证沿着导波传播方向网格尺寸小于导波波长的1/10,以提高计算精度。由于螺旋导波为非轴对称模态导波,单一质点的位移很难完整反映螺旋导波检测的信号形式,因此,沿螺旋线对各质点振动位移进行积分,所得结果即为螺旋线质点总体位移信号,由于该信号与EMAT检测信号正相关[13],故仿真结果分析中采用螺旋线质点总体位移信号作为分析对象。

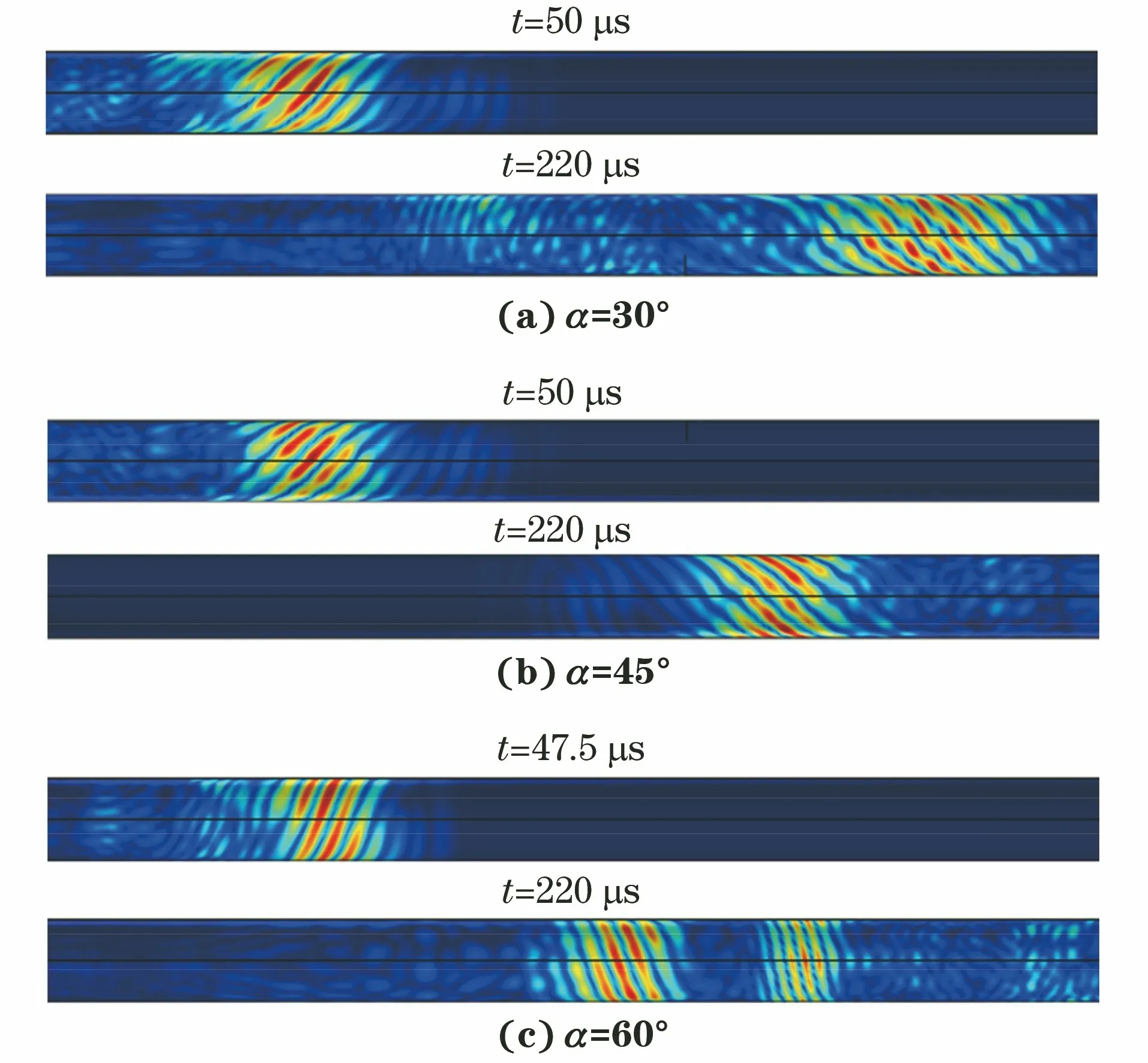

为了探究所提S构型内检式EMAT 在管道中激发的不同螺旋角(α=30°,45°,60°)的螺旋导波传播规律,笔者对其进行仿真计算,所获得的不同螺旋角的螺旋导波场及其传播过程示意如图3所示。

图3 不同螺旋角的螺旋导波波场及其在金属管道中的传播过程示意

通过对图3所示计算结果进行分析可知,提出的S构型内检式EMAT可激励产生模态较为纯净的螺旋导波,在被测管道内形成相对稳定的导波场,表明所提EMAT可用于金属管道的电磁超声螺旋导波检测。此外,由图3可见,声场波阵面和管道轴线间的夹角与换能器螺旋线绕组的螺旋角一致,导波经管道端面反射后波阵面螺旋旋向发生变化,其回波发生模态转换,对应的波包在传播过程中逐渐变宽,体现了所激发螺旋导波的频散特性。

2.2 不同角度裂纹检测结果及分析

为了进一步探究S构型内检式EMAT对于斜向裂纹检测的有效性,模型中在距管道左端面600 mm 处设置斜向裂纹(β=45°),通过仿真,获取不同螺旋角的螺旋导波对应的螺旋线质点总体位移信号(见图4)。

图4 不同螺旋角的螺旋导波对应的螺旋质点总体位移信号

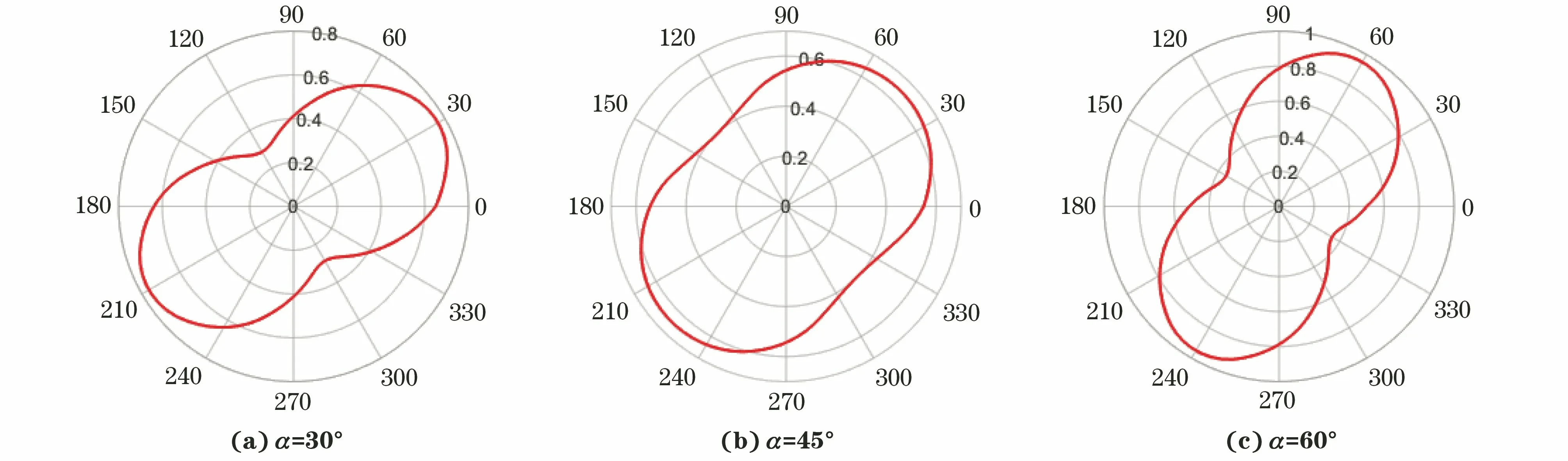

由图4可见,所提S构型内检式EMAT激励产生的螺旋导波可实现对斜向裂纹的响应,形成检测信号。对于同一斜向裂纹,螺旋导波螺旋角α不同,回波信号中的裂纹回波幅值也存在差异。基于此,为了进一步探究不同螺旋角螺旋导波对斜向裂纹的检测灵敏度,在管道外壁上设置β为0°~360°的斜向裂纹(深度为1 mm,轴向宽度为1 mm,距管道左端面600 mm),通过仿真,获取检测信号,求取裂纹回波幅值,结合裂纹夹角β,绘制不同螺旋角螺旋导波检测灵敏度极坐标图,结果如图5所示。

图5 不同螺旋角螺旋导波检测灵敏度极坐标图

分析图5可知,α为30°时的螺旋导波对β为30°的斜向裂纹检测灵敏度最高,对与其垂直的β为120°斜向裂纹检测灵敏度最低;α为45°时与α为60°时的螺旋导波也遵循相同规律,即螺旋导波对与导波场波阵面相平行的斜向裂纹检测灵敏度最高,与导波场波阵面相垂直的斜向裂纹检灵敏度最低。这是因为导波对裂纹引起的待检管道横截面积变化敏感,裂纹在导波场波阵面上投影的面积越大,裂纹回波幅值越大,检测灵敏度越高。

3 检测试验

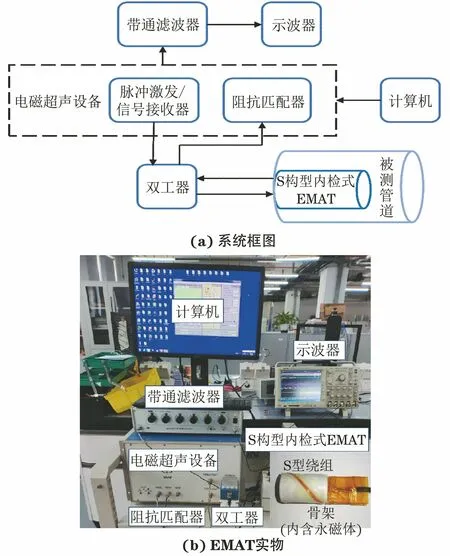

为了进一步探究电磁超声螺旋导波在管道裂纹检测中的可行性,搭建基于S构型内检式EMAT 的电磁超声螺旋导波检测试验系统,其系统框图及实物如图6所示。该系统主要由计算机、电磁超声设备(RITEC RAM-5000型)、阻抗匹配器(RITEC RT-50型)、S构型内检式EMAT、带通滤波器(NF FV-628B型)以及示波器(Tektronix DPO 4104型)组成。

图6 电磁超声螺旋导波检测试验系统框图及其实物

S构型内检式EMAT是检测系统的核心部件,其结构主要包括径向永磁体、S型螺旋线绕组以及支撑骨架。试验所采用的试件参数如下:外径为26 mm;壁厚为2.5 mm;长度为1.25 m;材料为6063铝合金。预先在试件外壁加工了局部斜向裂纹,其位于距左端面500 mm 处,裂纹长10 mm,深1 mm,与试样轴线夹角为45°。试验时,将所制备的S构型内检式EMAT同轴放置于试件内,设置其工作模式为“自激自检”,在激发电磁超声螺旋导波的同时,拾取绕组两端的电动势作为电磁超声螺旋导波检测信号。同时,为了验证所提S构型内检式EMAT检测斜向裂纹的高效性,笔者进行对比试验,同时采用L(0,2)轴向导波EMAT[13]对试件实施检测,两种EMAT对应的检测信号如图7所示。

图7 两种EMAT对应的检测信号

由图7可见,与L(0,2)轴向导波EMAT 的裂纹检测效果相类似,所提S构型内检式EMAT 所输出的检测信号呈现出了有效的裂纹回波,可对同一斜向裂纹进行检出。进一步分析对比两种换能器的裂纹检测性能发现,L(0,2)导波所得裂纹回波信号幅值为0.18 V,而螺旋导波所得裂纹回波信号幅值为0.32 V,与L(0,2)轴向导波EMAT相比,信号幅值提高了78%,说明相比于轴向导波,螺旋导波对于斜向裂纹检测具有更高的灵敏度。此外,由图7还发现,螺旋导波在管道中的散射使得噪声加大,后续将对降低噪声影响进行研究,以提高螺旋导波对于裂纹检测的有效性。

4 结论

基于电磁超声换能原理和螺旋导波检测机理,提出了S构型的内检式EMAT,建立了电磁超声螺旋导波检测有限元仿真模型,系列仿真结果表明,所提EMAT 激励产生的螺旋导波可对管道斜向裂纹实现响应。同时,搭建了电磁超声螺旋导波检测系统,制备了S构型内检式EMAT 并进行检测试验,结果表明,相比于L(0,2)轴向导波EMAT,S构型内检式EMAT 对管道斜向裂纹有更高的检测灵敏度。