地板盖板模具冷却系统流动均匀性研究

陈磊,黄阳

(1.十堰市生产力促进中心创业服务科,湖北十堰 442000;2.十堰市铭港建设工程有限公司,湖北十堰 442000)

0 引言

当下,汽车车身面临着高强度、高安全性能的要求,高强度钢板热成形技术越发受到工业界关注[1-2]。热成形工艺主要使钢板在900-950℃高温下加热保温一定时间,使组织形态完全转变成为奥氏体组织,然后利用急冷条件使奥氏体组织转变为马氏体组织,从而改变材料的力学性能,使成形件强度高达1500MPa 以上[3]。钢板在快速冷却下需要带走大量热量,要求模具冷却系统组织转变阶段带走钢板热量的90%,水流在模具冷却系统中流过,因此如何高效充分冷却钢板是模具冷却系统设计的关键[4]。A.Turetta 等[5]为了得到最佳奥氏体化加热温度和保温时间,以1.5mm 厚钢板为试验材料,结果表明避免出现贝氏体的最低冷却速率为30℃/s,马氏体开始转变的温度为382℃。H.Hoffmann 等[6]以冷却水道直径和冷却水道数量为参数,以冷却的均匀性和降温速率为评判标准,通过改变设计参数实现对热成形模具冷却系统的优化。李小平等[7]研究利用ABAQUAS 软件模拟当改变水槽尺寸、入水口位置时,对各冷却管道内水流速度的影响规律。贺斌等[8]基于FEM-CFD 耦合优化方法对热冲压模具冷却水道相关影响参数进行分析,结果表明:对流换热系数hc 和水道与模面距离H 能影响模具温度分布。陈磊等[9]对模具冷却系统设计相关参数进行灵敏度分析得出管道直径D 对保压结束后板料温差T 的影响最显著,管道间距S对凸模温差θ 的影响最显著,管道直径D对凹模温差μ 的影响最显著。本文采用ANSYS FLUENT 软件建立了流体分析模型,着重研究底板模具冷却系统进水口管长度对分管水流的影响规律,为模具冷却系统设计提供依据。

1 建立模型

建立有效的模具冷却系统模型对于零件的生产制造及各种性能预测有很大作用。管路设计情况会对冷却水流在管道内的流动产生较大影响[10]。

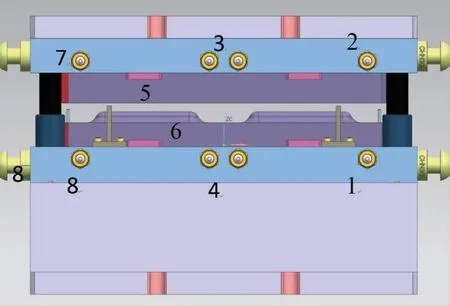

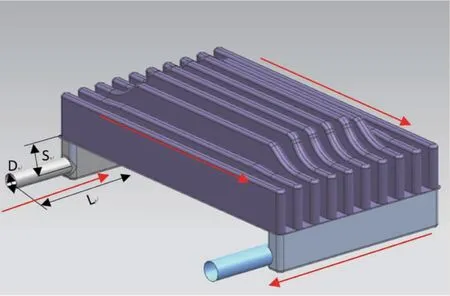

地板盖板模具简单示意图,如图1 所示。本次模具是一模四腔的热成形模具,取其中单腔模具冷却系统进行研究分析。图2为凸模冷却系统,分为水流进口、水流出口、矩形冷却水道、进口水槽和出口水槽,图中标示的黑色箭头方向为冷却水流动方向,冷却水流从进口水道流入冷却系统,经进口矩形导流槽分流到各个冷却管道后,由另一端出口导流槽汇流,从出口水道流出,形成一个冷却回路,从而实现对板料的冷却。凸、凹模冷却系统的水流流动方向相反,上下模具形成回流增加,增强冷却水流在模具内对高温板料的冷却效率。

图1 地板盖板模具简单示意图

图2 凸模冷却系统尺寸图

图2所示,此次模具管道为矩形截面,S为导流槽入水口距冷却管道的距离,L 为入水管道的长度,D 为导流槽入水口直径。冷却矩形管道宽度为10mm,冷却矩形管道长度为310mm,管道的间距为10mm。根据流体力学原理,管道截面积变小,液体通过管道的速度将增加;反之,如果管道截面积变大,液体通过管道的速度将减小,因此,流速和流管截面积之间存在反比例关系。

2 基本传热和流动参数计算

该零件的质量为:

因高温板料在空气停留时间短,散热很少。忽略高温板料因对流、热辐射所散失的热量,假设高温板料散发热量的90%完全被模具吸收由冷却水流带走,简化计算过程,板料初始温度:900℃;板料成形后温度:80℃;冷却水进口温度:20℃;冷却水出口温度:30℃。

板料所散发的总热量[11]:

式中:m 为板料质量;Cp为板料的比热容;t1为板料初始温度;t2为板料最终温度。

为使成形板料能够充分马氏体化,板料初始成形温度要高于800℃,成形结束后温度低于180 ℃。根据能量守恒定律,板料传递给模具的热量为Q1。

故散热量Q1=0.9Q=866108.30J

冷却水带走的热量为:

q1为冷却水流量;ρ 为水的密度;C1为水的比热容;t3为冷却水出口温度;t4为冷却水进口温度。

由假设条件可知,Q=Q1,故冷却所需水流量为[12]:

计算可得模具管道进口出水流速度不低于5.17m/s。

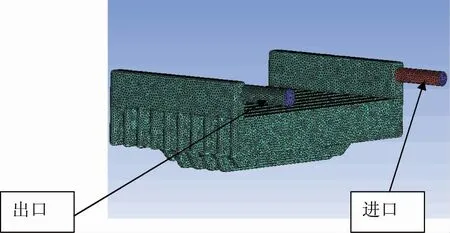

3 建立边界条件

应用Ansys icem 的Tet/Mixed 四/六面体混合方法进行网格划分,将得到的网格文件导入到Fluent 中,网格划分如图3。使用三维不可压缩k-ε 湍流模型进行迭代计算,采用Fluent5/6 三维CFD 求解器,利用SIMPLE 算法,流体模型材质选为water-liquid,进水口设为速度进口(velociytiulent),且进口流速设为5.17m/s,水力直径设为16mm,出水口为自由出流(outflow),其他部分为Wall 壁面边界条件。

图3 网格划分

4 仿真模拟及结果分析

从图2 可以看出,进、出水口在同一侧,每个分管道的流程长短不一致,可能导致流程短阻力小的分管道冷却效果好,进、出水口的分管道流程长而冷却效果差。为得到均匀流速分布,应根据实际模具的结构调整进水口的位置,本次采用进水口管道增加的方法,将进水口前移。冷却水流由进水口管道流入,先到达进口水槽,由进口矩形集水槽分流到各管道,再汇流到出口集水槽,经出水口管道流出。建立进水口管道长度分别为0、115.45、135.45、175.45、195.45mm,基于此分析各分管道水流流动的情况。

矩形导流槽尺寸为355×305×20mm,进水口水流速度5.17m/s,进水口管道直径为16mm。如图4 所示分析不同进水口管道长度对各个分管道的流动影响,模拟得到凸模管道流速,如图4(a)、(b)、(c)、(d)、(e)、(f)、(g)所示。

图4 不同进水口长度凸模管道流速图

进水方向沿导流槽长度方向,由于进水口管道端部和进水口之间存在压力差,从进水口流入导流槽中的冷却水流有流向各分管道的流动趋向,进水口处的冷却水流会在惯性作用下沿导流槽长度方向流动一段距离,在压力差的作用下冲击导流槽壁面和各分管道[13]。模拟结果取凸模导流槽中心截面,得到不同进水口管道长度各分管道水流速度云图。

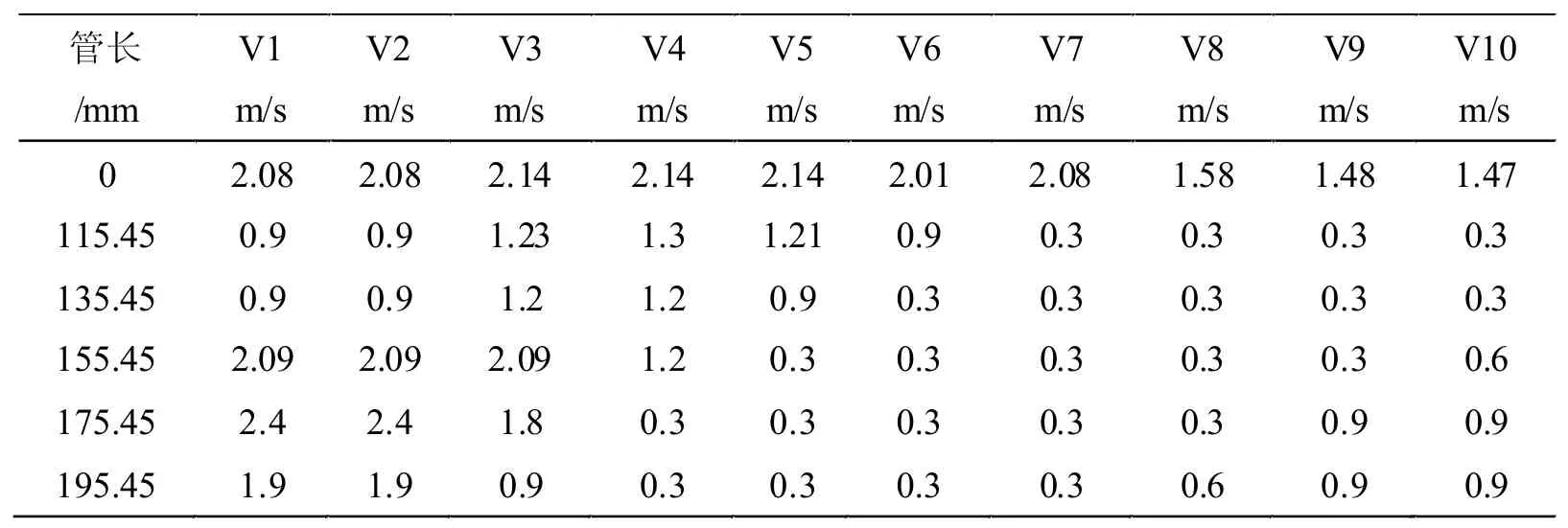

表1为不同管长时,各分管道水流流速,图4a 为模具进水口管道长度不变时,各分管道水流流动情况,取管道中心截面处水流流速分别为2.08、2.08、2.14、2.14、2.14、2.01、2.08、1.58、1.48、1.47m/s,结果表明各分管道流速相差并不是很大;如图4b,当进口管道长度为50mm 时,进水口管道覆盖过的冷却管道逐渐增多,3、4、5 号管道在水流流入时受到的冲击最大,水流流速基本一致,水流越向外,对分管道的冲击逐渐减小,流速也依次降低,各冷却管道的流速为:0.90、0.90、1.23、1.25、1.21、0.90、0.30、0.30、0.30、0.30m/s;图4c 水流速度在5.17m/s 时,水流的冲击作用能够覆盖到的区域越来越小,只能覆盖1、2、3、4、5 号管道。图4d、4e随着管道长度的增加,进水口管道所能流到管道的流速增加,但是未能流到的管道区域也增加;图4f、4g 随着进水口管道长度的增加对导流槽壁面的冲击越来越强,导致冷却水流速度矢量发生急剧改变,形成强烈的局部旋涡。水流沿着相反方向流动,这样反而伴随着冷却水流能量的损失。在水流改变方向后,未能保持原有能量返回,回流后的流动距离反而减小,致使管长195.45mm 的8、9、10 号管流速增加。

表1 管径16mm,进口流速5.17m/s 时各冷却管道流速

对不同进水口管道长度进行方差计算,进水口管道长度为0、115.45、135.45、175.45、195.45mm 时各分管道水流流速方差分别为0.082、0.174、0.091、0.510、0.586、0.267、0.347。通过管内各流速分布小和方差分析,在进水口管道长度不加长的情况下各分管道水流流动情况最好,满足模具冷却系统流速均匀且流速最快。

5 地板盖板成形件微观组织及力学性能试验验证

5.1 地板盖板成形试验

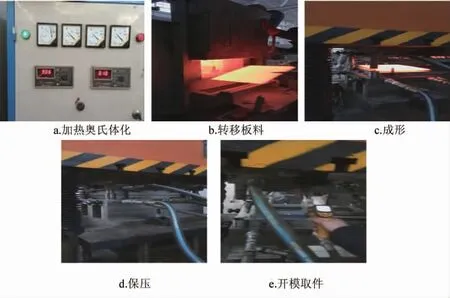

实验平板件的尺寸为363×228×4mm,工艺流程如图5。把平板件放到加热温度为900℃的热处理炉,保温6min 使之完全奥氏体化,然后转移到热冲压模具上,进行冲压成形。该模具进水口管长伸长为0mm,进水口流速为5.17m/s,试验后对成形零件进行微观组织分析和性能检测。

图5 地板盖板热冲压成形流程

5.2 地板盖板成形件力学性能检测

试验后,对地板盖板零件进行性能检测,试样取6 个点位置,如图6 所示。此次试验检测材料的硬度、抗拉强度和延伸率。

图6 地板盖板试样取样

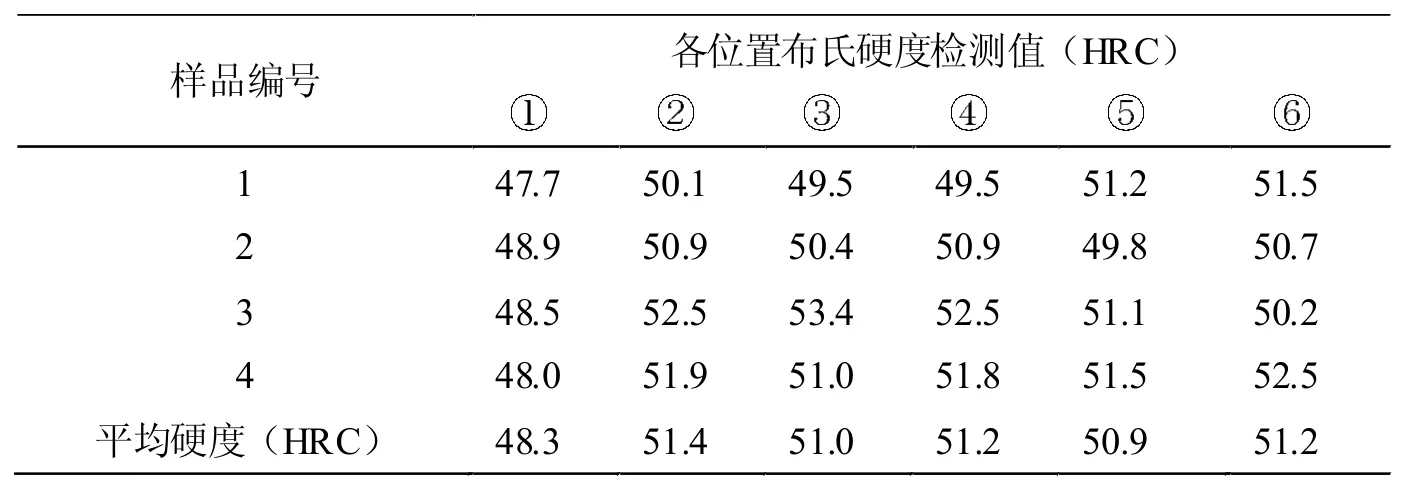

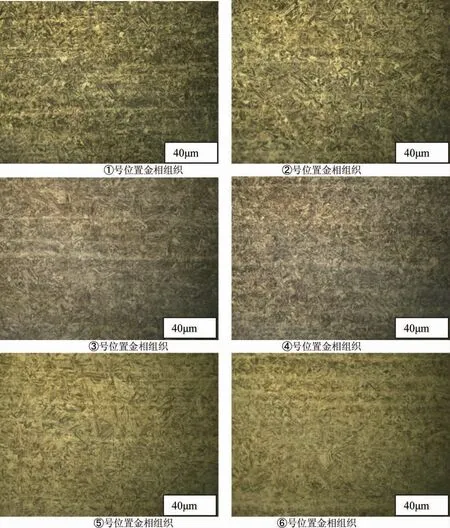

从表2 可以看出,在同样的成形条件下,对比①号位置和③号位置,成形后③号位置的平均硬度值为51.0HRC,①号位置平均硬度值为48.3HRC。取①③号位置处对比观察金相组织,发现①号位置组织为回火屈氏体+板条马氏体,③号位置为板条马氏体,这是由于①号位置在300-350℃时降温速率过快,马氏体在低于珠光体形成温度时,便分解为铁素体和细粒状渗碳体。观察③号位置金相组织,板条状马氏体含量低且组织分布并不均匀。

表2 地板盖板各位置布氏硬度值

对比②④⑤号位置,成形后钢板平均硬度值为51.4HRC、51.2HRC、50.9HRC,②号位置和⑤号位置在零件两侧水流速度基本一致,所以硬度值基本相同。④号位置平均硬度值为51.2HRC,④⑤号位置从微观组织大致看出板条马氏体少于②号位置,也可验证④⑤号位置抗拉强度低于②号位置,而硬度略高于④⑤号位置,延伸率小于④⑤号位置。

⑥号位置在零件的中心,平均硬度值为51.2HRC。由于凹模下行⑥号位置最后与凸、凹模接触,此时钢板初始温度降低,冷却速度发生变化,马氏体形核速率慢,致使底部位置的板条马氏体含量低,导致残余奥氏体含量增加,⑥号位置处的马氏体板条平均宽度与数量小于其他位置处的马氏体含量。

通过金相显微镜能够直观看到成形件内部各组织的形态、大小、数量和分布特征,如图7 所示,此次①②③④⑤⑥处位置使用放大400 倍的显微镜观察金相组织。

图7 各位置金相组织

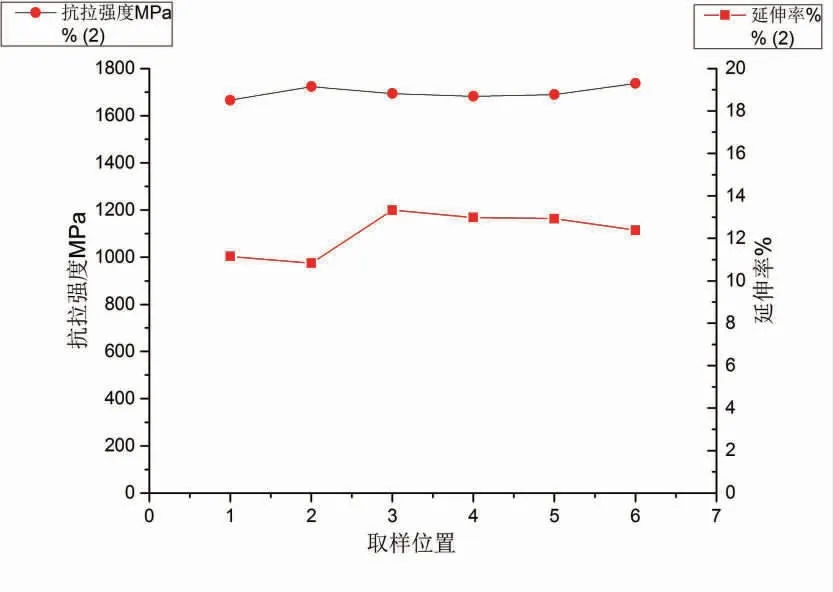

图8显示,成型件抗拉强度基本与延伸率相反,强度越高钢板延伸率越低。①号位置处抗拉强度明显小于②号位置处抗拉强度值,③、④、⑤处的强度基本一致,而⑥号位置处抗拉强度值高于其它各处。由上述数值模拟可知,水流在靠近模具侧壁处流速比较小,导致降温速率低于其它位置,并没有完全马氏体化,从①④⑤号微观组织图看出,①号为回火屈氏体+片状马氏体,④号为片状马氏体,⑤号为回火屈氏体+片状马氏体。②③⑥号位置水道流速基本能够保持一致,使板料降温速率保持一致,达到降温均匀性,这三个试样微观组织均获得了较大比例的板条马氏体组织,或基本达到马氏体化,因而得到抗拉强度变化不大。

图8 各位置钢板力学性能

6 结论

(1)利用FLUENT 软件模拟了具有矩形截面冷却管道的地板盖板热成形模具冷却系统的流场分析,通过改变地板盖板凸模进水口位置,根据模拟结果,得出进水口不进行增加时,各分管道到出水口的流程虽然不一致,但各分管道水流速度仍然分布是最均匀的,方差为0.082。

(2)根据流体力学管道进口流量确定、流量一定的情况下,管道内截面越大,会导致流速越小,基于工件模型,所设计矩形截面为最大截面,若改变管道截面形态,会增加管道内水流流速,提升传热效果。

(3)在热成型试验中,对4mm 厚钢板成型,进口管道不增加,试验后对工件进行力学性能及金相分析,各位置金属力学性能均满足要求,强度可达1600MPa 以上,硬度可达46-52HRC,金相组织主要是回火屈氏体+片状马氏体。