东海X 区块大位移井提高井壁稳定性技术优化

郭凯

(中海油能源发展股份有限公司上海工程技术分公司,上海 200335)

0 引言

在大位移井钻井过程中,地层孔隙压力、地应力状态、地层强度特征、井斜角和方位角、钻井液性能、地层组成等因素将严重影响井壁的稳定性[1-3]。此外,由于大位移井的偏转角度大、裸眼段长、钻井液浸入以及钻井液柱在井中的压力波动,对井眼稳定性的影响非常显著。因此,通过研究井眼失稳的内部机理,可以确定各地层的安全钻井液密度窗口和有利于井眼稳定的井径,这对大位移井井径设计和合理钻井液密度的确定具有现实意义[4-7]。

在实际钻井过程中,如果发生井眼失稳,虽然只采取增加钻井液密度的方法能使井眼再次达到稳定状态,但与此同时,这也会导致诸多复杂情况的产生,如压差卡钻、井漏、地层垮塌等。更严重的是,如果油气藏已经被揭开,一旦发生井下,将对油气藏造成严重损害。是否可以通过调整钻井液的其他性质来实现井眼稳定性,因此,现场研究了钻井液性质和配套工程措施与井筒稳定性的关系[8-10]。

东海某气田是东海的一个重要中型油气田,从1989 年至今已完钻13 口井,完钻层位平湖组,其中直井3 口,定向井9 口,水平井1 口,最大井深6 502 m,已钻井在龙井组底部和花岗组上部都有不同程度的杂色泥岩垮塌,极易引起复杂情况的发生,非常影响钻井作业时效。为降低钻井作业风险,提高钻井作业时效,本文在既有成绩的基础上针对前期作业中出现的问题和不足进行改进和优化,进一步总结经验、积淀技术,形成东海龙井组下部、花港组上部发育的杂色泥岩井壁稳定技术储备。在实际钻井过程中,在井眼直径311.15 mm 井段起下钻遇阻频繁,划眼蹩、扭憋泵现象明显,井下返出大量掉块,其中以龙井组、花港组的灰绿色泥岩段最为突出。针对本区块钻井中龙井组、花港组地层起下钻频繁遇阻、划眼困难以及井壁失稳引发井下复杂,严重影响钻井时效的难题,通过岩石化学、力学特性分析,研究井壁失稳机理,结合现场实际作业研究不同流变性能、封堵性能、携岩等性能对起下钻阻卡的影响规律及程度。针对本区块特点采用优化后的油基钻井液体系及其配套工程措施,不仅实现井壁稳定性,克服各种工程难题,而且取得了良好的经济效益,为东海油气田安全高效开发提供技术支撑和保障。

1 区位概况

本区块调整井使用的井身结构多为:一开井眼直径444.5 mm,二开井眼直径311.15 mm,三开井眼直径215.9 mm 或212.7 mm,对应套管程序为:井眼直径444.5 mm 下直径339.7 mm 套管,井眼直径311.15 mm下直径 为244.5 mm 套管,215.9 mm 及212.7 mm 井眼分别为下直径为177.8 mm 及139.7 mm 套管。井眼直径444.5 mm 井段钻进至2 000~2 500 m,综合考虑作业周期、井壁稳定、海水浸泡时间,封固龙井组上部及以上特殊岩性及不整合面。井眼直径311.25 mm 井段钻进至4 000~5 600 m,结合不同地层压力系统、机泵条件、井眼清洁、井壁稳定等,钻至着陆或目的层上部。井眼直径215.9 mm 井段钻进至4 500~6 502 m,目的层段/ 水平段,结合设计规范及孔渗条件,将常压与高压(1.00~1.48 g/cm3) 设计在同一井段,长裸眼段下小尺寸139.7 mm 套管。

图1 该区块常用井身结构

该气田的开发多采用大位移井开发的方式,最大位移超过4 500 m,在实钻过程中井眼直径311.25 mm井段钻遇龙井组底部和花岗组上部杂色泥岩,由于裸眼段长、夹层多、井壁容易失稳,导致起下钻困难,划眼时间长极易造成卡钻的井下复杂情况。为了减少钻井复杂情况,提高钻井时效,缩短钻井周期,节省作业费用,从该地区的地层因素、油基泥浆性能优化及工程配合措施等方面着手,保障井壁稳定性,提高作业时效。

本区块大位移井作业地温度梯度 3.5 ℃/100 m,井底温度超过 150 ℃,随着井温的升高,对钻井液处理剂的抗高温稳定性也存在一定的挑战。

2 提高井壁稳定性技术研究

本区块的大位移井所使用的油基钻井液是以油为连续相的油包水乳化钻井液,具有抗高温,抑制性强,有利于井壁稳定,润滑性能好,摩阻扭矩低,固相容纳能力大,抗污染能力强,对油气层损害程度小等特点。对已钻井的资料进行分析,本区块井眼直径311.25 mm 井段钻进均出现井壁失稳的情况。通过井壁稳定性研究成果明确龙井组、花港组泥岩失稳机理,对现有的油基泥浆体系进行有针对性的优化。

2.1 井壁失稳原因分析

东海龙井组、花港组区块杂色泥岩易水化,油基钻井液水相活度高于地层水活度时,在渗透压作用下,滤液中水分子侵入地层岩石,产生渗透膨胀,导致岩石强度降低引发井壁失稳。此外,微裂缝发育为固液侵入和通道开启提供了必要条件,加剧井壁失稳的发生。在钻井过程中,钻井液(滤液)沿微裂缝侵入泥岩内部,使微裂缝的扩展延伸,进而造成地层强度下降,发生井壁失稳。当油基钻井液封堵能力不足,加上地层自吸及压差作用加剧液相侵入,引发裂缝扩展贯通,岩石强度降低,地层坍塌压力升高,同时由于油基侵入微裂缝,会显著降低节理和缝面的滑动阻力,引发井壁失稳。

2.2 针对性泥浆性能优化

分析龙井组、花港组杂色泥岩机理后,油基钻井液体系加入油基固壁剂MOHGW、微纳米聚合物提高油基泥浆的封堵能力,使用高品质重晶石改善泥浆的流变性。

油基泥浆的基本配方:5#白油+2.0%PF-MOEMUL+0.5%PF-MOCOAT+0.5%MOWET+ 1.5%PF-MOALK+2%PF-MOGEL + 重晶石,油水比为80∶20。优化后油基泥浆的基本配方:5#白油+2.4%主乳化剂PFMOEMUL+0.6% 辅乳化剂PF-MOCOAT+0.5% 润湿剂MOWET+1.5% 碱 度 调 节 剂PF-MOALK+2% 有机土PF-MOGEL+ 成膜剂3%PF-MOHFR+ 封堵剂1%PF-MOSLF+ 降 滤 失 剂1%PF-MOFAC+2.0% 微纳米聚合物封堵剂+1.5%MOHGW+高品质重晶石,油水比80∶20。根据现场情况,测定了在150 ℃,密度为1.35 g/cm3条件下,油基泥浆性能,如表1 所示。优化后的油基钻井液体系的流变性能较好,破乳电压高,高温高压失水小,钻井液的稳定性以及泥饼的稳定性俱佳。

表1 优化前后泥浆性能对比

2.3 优化后的油基钻井液体系性能评价

2.3.1 胶结封堵性能

为增强油基泥浆封堵性能,降低油基泥浆的渗漏在体系中加入封堵材料PF-MOSLF,改善滤饼质量提高体系的封堵性能,在室内通过填砂管实验对油基钻井液的成膜封堵性能进行评价。在20~40 目时侵入深度为0.7 cm,在40~60 目时侵入深度仅为0.5 cm,PF-MOSLF 具有较好的成膜封堵效果。

使用油基固壁剂MOHGW 及微纳米聚合物,强化井壁稳定,固壁剂MOHGW 粒径分布处于纳微米级,具有多种吸附基团,能够在岩石表面进行化学吸附成膜,粘接孔隙裂缝表面,实现加固井壁的作用。微纳米聚合物具备较好的弹性和收缩性,即使颗粒直径大于地层岩石微纳米裂缝和微孔隙,也能够有效进入(或在压差作业下挤压)微裂缝和微孔隙中。因其具有的黏结性和微纳米特性,使得颗粒进入地层后自主粘结裂缝,极易吸附到微裂缝和微孔隙两翼。

在油基钻井液中加入微纳米聚合物封堵剂和油基固壁剂MOHGW,在压力3.5 MPa,温度160 ℃,虑失2.0 mL,泥饼厚度1.0 mm,滤失量更低,泥饼更薄,有效改善体系对微孔隙的封堵效果,提高井壁稳定性。

2.3.2 降滤失性能

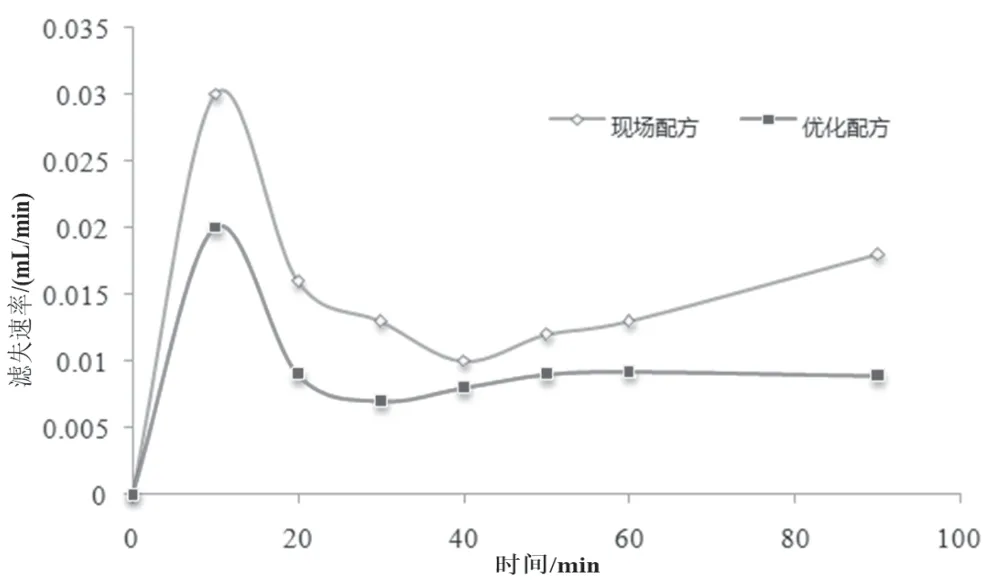

为了研究不同配方油基钻井液体系的降滤失性能,现场开展了油基钻井液压力传递实验与高温高压滤失实验,实验结果如图2 和图3 所示。实验表明采用1.5% MOHGW 固壁剂与3%PF-HFR 降滤失剂组合可以将HTHP 滤失量降到2 mL,有效降低滤液对地层的侵入量,进一步提高和增强井壁稳定性。高温高压HTHP 泥饼滤失速率下降50%,封堵致密性显著提高,压力传递平衡时间由180 h 提高至280 h,平衡时间延长了100 h,能够有效封堵泥岩微纳米孔缝,延缓压力传递作用,提高井壁稳定性。

图2 压力传递曲线

图3 高温高压虑失速率曲线

3 工程措施优化

优化工程措施是提高龙井组杂色泥岩稳定性的又一大关键手段。针对前期本区块龙井组下部及花港组上部井眼直径311.15 mm 井段起下钻困难,划眼频繁憋压蹩扭的问题,现场通过对轨迹设计、钻井参数及井眼清洁进行控制,维护井壁稳定。

现场根据三压力曲线,选择合适的泥浆比重进行钻进作业。通常情况下,要控制泥浆比重大于地层坍塌压力,同时小于地层破裂压力。使用拟悬链线+圆弧大位移井轨道设计,使用不同的造斜率和步长设计多套方案进行比选,按照降低难度的原则,目标选择考虑先二维后三维,综合考虑钻进和划眼扭矩、起下悬重、机泵条件、侧向力、钻具疲劳系数、井眼清洁等因素。要适当调整造斜深度,避开易失稳段后再进行连续造斜,在易失稳段使用小井斜,减少易失稳段穿行的距离。

通常情况下,井眼直径311.15 mm 井段采用高抗扭5-7/8″钻杆,获得更大的P-HAR 值及更大的排量,降低压力损耗,增加环空返速,降低环空ECD,尽量选取同一种定向井工具,避免定向井工具刚性变化导致的起下钻遇阻及对易失稳井段的扰动破坏。

在易失稳段控制参数钻进时,排量控制在4 000~4 200 L/min,转速90~110 r/min 为宜,与此同时,需减少大钻具对敏感地层扰动和破坏。加强固控手段也是大位移井提高井壁稳定性的重要措施,配置200 目及以上的高目数筛布,使用离心机及时清除油基泥浆中的有害固相,维持泥浆良好的流变性能,通过实时观察泥饼质量,来维护油基钻井液的稳定性。此外,使用连续循环装置通过泥浆流动形成岩屑连续传送带,防止停泵时岩屑床堆积,同时维持恒定ECD 防止因为压力激动导致的井壁失稳。现场也常采用随钻仪器实时监测井下ECD,E-drillingl 跟踪模拟,根据井眼清洁模拟合理控制钻参及ROP,反演摩阻系数,确保井眼清洁。

4 应用效果

该气田现场开发3 口大位移井中,井深为6 502 m,最大位移为4 686 m,井眼直径311.15 mm 井段使用优化后的油基钻井液配合优化后的工程措施。在龙井组底部和花港组钻井作业过程中,钻井液性能稳定,钻进扭矩、泵压平稳,短起和长起均顺利无阻挂,都实现了直起直下,起下钻效率得到显著提升,套管均顺利到位,钻井液性能如表2 所示。与邻井相比,优化后的油基泥浆井起下钻时间缩短82.75~250.50 h,起下钻时效提高93%~356%,起下钻效率得到显著提升,降低了海上作业的成本。

表2 各井311.15 mm 井段油基钻井液性能

通过使用微纳米封堵技术,油基钻井液HTHP 滤失量均小于2.6 mL,最终控制在2 mL 以下,泥饼质量好,有效降低了钻井液滤液对地层的侵入。且振动筛返出岩屑量正常,返出的岩屑干爽成型,齿印清晰,钻进期间也未出现掉块、掉片。这有力保证了现场作业安全,进一步显著提高钻井时效。

5 结论与建议

(1) 现场优化出了一种该区块大位移井的油基钻井液体系,其配方为:5#白油+2.4%主乳化剂PFMOEMUL+0.6%辅乳化剂PF-MOCOAT+0.5%润湿剂MOWET+1.5% 碱度调节剂PF-MOALK+2% 有机土PF-MOGEL+ 成膜剂3%PF-MOHFR+ 封堵剂1%PF-MOSLF+ 降 滤 失 剂1%PF-MOFAC+2.0% 微纳米聚合物封堵剂+1.5%MOHGW+高品质重晶石,油水比80∶20。

(2)通过对油基泥浆的优化同时配合工程措施,有效解决了龙井组底部和花岗组上部杂色泥岩垮塌,在后续三口井作业中,短起下钻顺利,244.5 mm 套管一次到位,大幅节省了钻井周期,提高了钻井作业时效。

(3)东海大位移井钻井作业正在面对更深、更远、更快、更安全和更经济有效的发展需求,进一步加强大位移井关键技术攻关,再提速再提效,保障安全,降低成本。