厚硬顶板工作面静态破碎切顶卸压技术研究

刘源涛

(国家能源集团神东煤炭公司 大柳塔煤矿,陕西 神木 719315)

在煤矿井工开采中,顶板问题的发生对煤矿安全生产带来了极大的挑战,尤其是当工作面上覆岩层中存在厚硬顶板,其具有的高强度、大厚度、完整性强的特点直接导致了工作面超前动压影响范围增大、应力传递效应加剧、矿压显现尤为强烈等问题,因此,针对厚硬顶板工作面通常采用切顶卸压技术,在顶板岩层中预制弱面,以通过破坏顶板岩层的连续性及完整性,达到切断应力传递路径的目的。

静态破碎切顶卸压作为无声、无粉尘、无震动的新兴技术,其切顶机理是通过破碎剂与水反应产生体积膨胀,进而形成拉应力作用在孔壁岩层上,利用岩石抗拉强度较低的特点,产生拉伸破坏,从而达到切顶卸压的目的。在针对静态破碎的研究中,郝明等[1]通过数值模拟方法研究不同切顶参数对静态破碎效果的影响,认为自由面较多时可增加致裂效果;李团结等[2]提出双孔膨胀爆破法,并利用微震监测手段得出该方法可对岩体中心造成较大的集中破坏;陈立峰等[3]针对混凝土静态破碎实验,通过裂隙长度的观测,明示了其裂缝扩展规律。

综合分析,本文以某矿厚硬顶板工作面末采阶段的撤架通道难以维护问题为研究背景,针对静态破碎切顶机理及关键参数进行定量研究,以有效改善厚硬顶板工作面的应力环境,提高撤架通道围岩稳定性。

1 工程背景

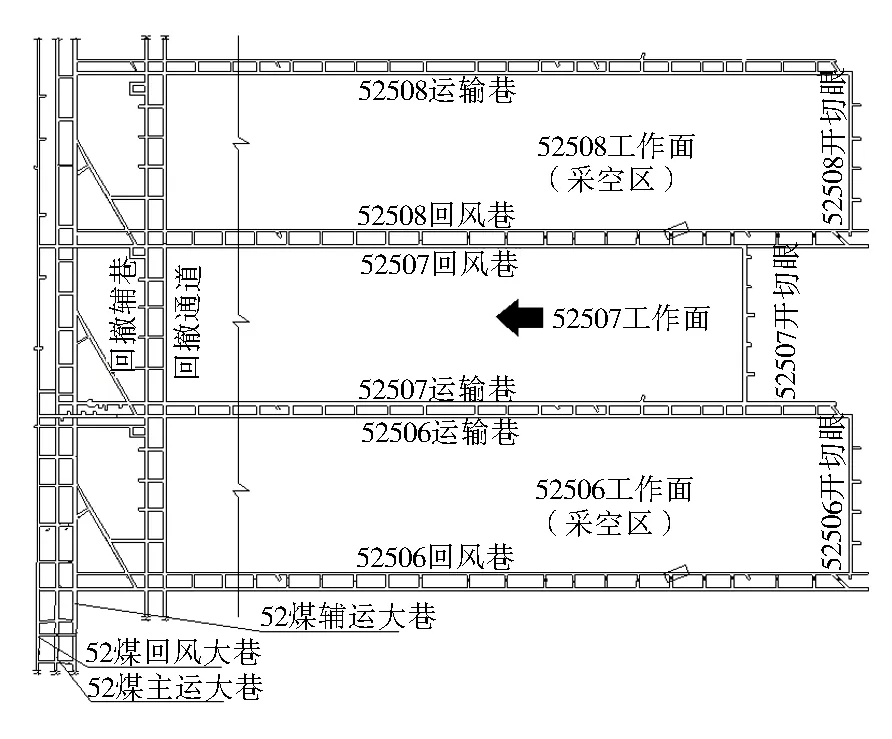

某矿52507工作面主采52煤层,煤层厚度6.8~7.62 m,平均厚度7.3 m,煤层倾角1°~3°,平均倾角2°,工作面埋深524 m,全部垮落法处理顶板,地质构造程度属简单类型。相邻工作面均为采空区,属于孤岛工作面;工作面走向长度2 315 m,倾向长度278 m,布置有回风巷、运输巷、开切眼共3条回采巷道,均为矩形断面,采用锚杆索联合支护方式,其中切眼巷宽9.8 m,巷高5.1 m,断面积49.98 m2.工作面布置平面图如图1所示。

图1 52507工作面布置平面图

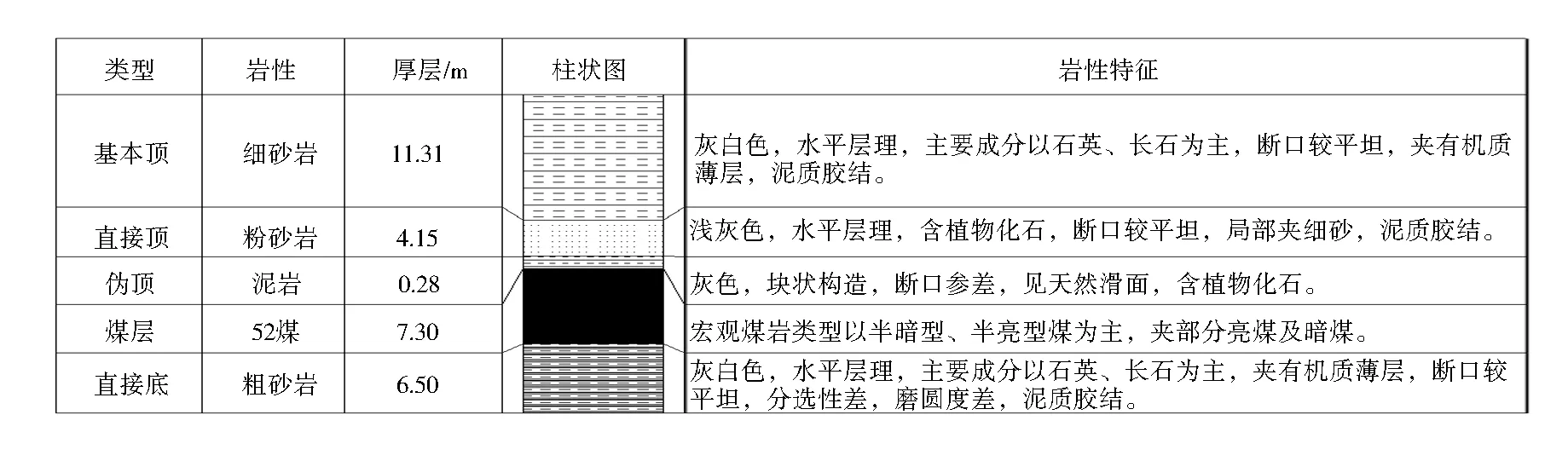

工作面上覆岩层为典型的厚煤层坚硬顶板,其顶板岩层主要分布有泥岩、粉砂岩、细砂岩等。其中伪顶为0.28 m的泥岩,整体强度偏低,节理裂隙少量发育;直接顶为4.15 m的粉砂岩,整体强度中等,致密,节理裂隙不发育;基本顶为11.31 m的细砂岩,致密且性脆,完整性较好,厚度较大,整体强度偏高。其顶底板柱状图如图2所示。

图2 工作面顶底板柱状图

52507工作面撤架通道布置于停采线处,距离辅运大巷60 m,在采区系统形成时即掘进完成,根据临近工作面开采经验,当工作面回采至临近撤架通道时,由于厚硬顶板的连续性及完整性较好,成为加剧超前支承压力传递的路径,进而导致辅运大巷应力增高,因此,本文提出采用静态破碎剂切顶卸压技术,通过破坏厚硬岩层连续性的方法来切断超前支承压力的传递,以降低工作面动压对采区大巷的影响,有效减少巷道围岩失稳问题的发生。

2 静态破碎剂破岩机理分析

2.1 化学反应机理

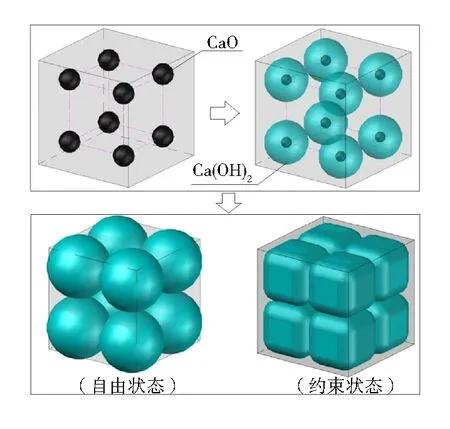

静态破碎剂通常以64%~81%的氧化钙为主要成分,伴有少量有机物和无机盐化合物,加之高温,研磨而成的粉末状固体。在工程使用中,通常以一定水灰比搅拌均匀,其实质为物质之间的成分转换过程,即在一个封闭的空间中,水分子与氧化钙分子充分反应,进入氧化钙分子内部从而生成氢氧化钙固相产物,而由于水化反应的速度通常大于氢氧化钙产物的转移速度,从瞬态来看,必然存在体积动态膨胀效果,而处于约束状态的固相产物膨胀能将转化为拉应力作用在封闭空间体内[4]。其膨胀示意图如图3所示。

图3 膨胀反应示意

化学反应式如下:

CaO+H2OCa(OH)2+64.9 kJ/mol

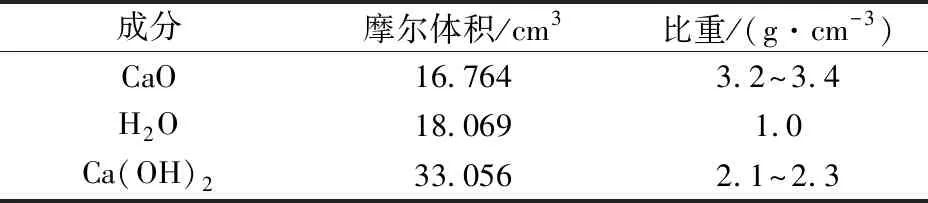

根据上式可知,分子间的反应过程实际为放热过程,水、氧化钙及氢氧化钙的摩尔体积和比重见表1.

表1 反应物质参数

膨胀压力的大小与生成物的含量有直接关系,但并非线性增加状态,即当氧化钙与水反应后,其本身具有一定的孔隙,生成物将先充满孔隙,后产生膨胀能,因此,适当降低破碎剂孔隙率可提高膨胀压力。

2.2 岩体破碎机理

在静态破碎技术中,其关键在于破碎空间的密封性,即约束条件是否稳定,因此,本文在膨胀作用机理研究中作如下假设:

1) 按平面应变问题处理;

2) 将破碎孔空间视为完全密封且各向均匀同性的约束介质;

3) 约束介质为无限大的弹性体。

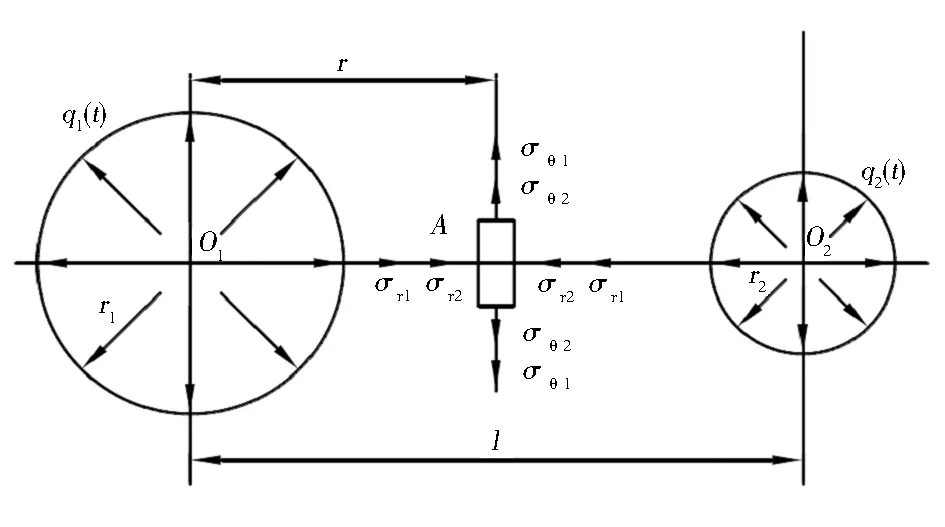

根据上述分析,建立如图4所示多孔破碎力学模型,孔间距为l,破碎孔模型半径分别为r1、r2,边界分别受膨胀压力q1、q2,若在距破碎孔l/2处任取一单元体A,A受叠加作用下的径向拉伸应力σr1、σr2,切向拉伸应力σθ1、σθ2,则其径向和切向拉伸应力可由式(1)计算[5]:

图4 多孔膨胀破碎机理力学模型

(1)

则A点总应力为:

(2)

求倒数得:

(3)

若式3取极值点0,则:

(4)

在现场实际应用中,两孔间的破碎参数基本一致,可近似认为r=r1=r2、q=q1=q2,则将极值点和边界点代入式(2)、式(3)、式(4)可得应力为:

(5)

根据第三强度理论,孔壁岩体出现破碎需满足:

σmin≥σt

(6)

式中:σt为岩体抗拉强度。

根据式(5)可知σmin为:

(7)

则多孔膨胀条件下的介质破碎条件为:

(8)

根据上述分析可知,由于破碎岩体受膨胀压力产生拉伸破坏,因此,当拉伸应力大于其破碎岩体的抗拉强度时,岩体即发生破坏,并且当孔间距为等距布置时,介质破碎程度在叠加作用下会有所增加。

3 静态破碎切顶卸压方案及模拟验证

3.1 切顶卸压方案

1) 切顶高度及位置。根据关键层理论可知,在工作面上覆岩层中,存在一层或多层强度较高的关键层,其对周围岩层的运移起着关键控制作用,并且通常作为超前支承压力的传力结构作用在工作面前方煤岩体内,因此,切顶是否达到卸压效果与关键层的赋存状态有直接关系。根据组合梁理论,关键层的判别可由式(9)、式(10)计算:

(9)

(10)

式中:(qi)1为第i层岩层对第1层岩层的载荷;E1、Ei为弹性模量,GPa;h1、hi为岩层厚度,m;γ1和γi为岩层容重,kN/m3;Lj为破断步距,m;σtj为抗拉强度,MPa.

将52507工作面顶板岩层相关参数代入式(9)、式(10)可得基本顶细砂岩为第一层关键层,因此,确定切顶高度为23.7 m.

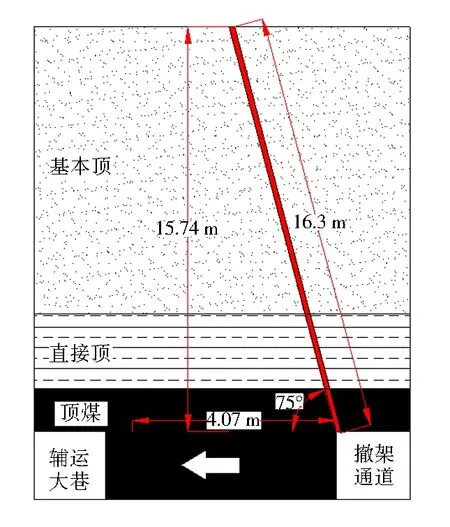

切顶位置的选择决定了顶板悬臂结构的长短,也直接影响切顶处巷道围岩应力环境,因此,综合考虑超前动压影响范围,确定切顶位置为撤架通道内煤柱帮肩角处进行静态破碎切顶。

2) 切顶角度。根据砌体梁理论可知,在切顶后,上覆岩层沿切缝线两端形成岩块A、B,发生垮落的判据为岩块A、B产生相对位移,但为了防止切顶后撤架通道内顶板变形量过大,选择仰角75°朝向采空区打设破碎孔,即通过岩块A与关键块B在切缝处形成相互铰接的状态,既达到了破坏传力结构的目的,也在一定程度上预防了顶板突然破断对支架形成的冲击压力。

3) 破碎孔间距。根据爆破围岩分区理论[6],按照孔壁岩层的破坏程度可分为压碎区、裂隙区和震动区,而静态破碎剂是以体积膨胀能作为破碎压力的动态增长过程,因此,基于静态破碎条件下的围岩破坏区可分为压碎区与裂隙区,而孔壁岩层产生裂隙即可达到破坏岩层连续性的目的,由此得静态破碎条件下裂隙区半径为:

(11)

式中:σcd为抗压强度,MPa;σtd为抗拉强度,MPa;P为膨胀压力,MPa;l为液孔比;r为钻孔半径,m.

将静态破碎剂相关参数代入式(11)可得单孔的裂隙区半径为0.51 m,取整后确定钻孔间距为1 m.

根据上述分析可得,静态破碎切顶卸压方案为:在工作面距离撤架通道100 m处时,沿撤架通道巷帮肩角处,以间距1 m布置切顶钻孔,钻孔角度为仰角75°朝向采区大巷方向打设,切顶高度15.74 m,钻孔深度16.3 m.钻孔布置示意图如图5所示。

图5 钻孔布置示意

3.2 数值模拟验证

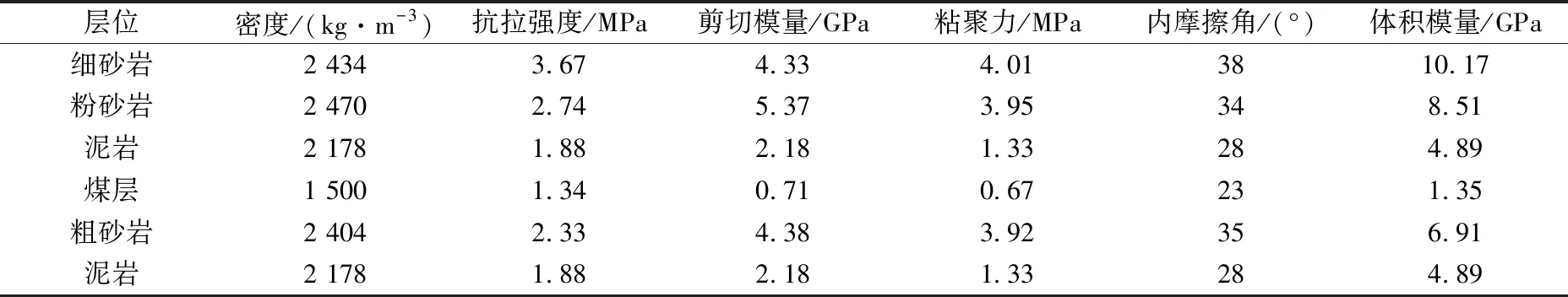

1) 模型建立及参数。数值计算模型长200 m、宽100 m、高100 m,其中含顶板岩层70 m、煤层7.3 m、底板岩层23.7 m,顶部施加地应力11.3 MPa,底板固定边界,两侧限制水平位移,其各岩层模拟参数取值见表2.

表2 岩层模拟参数取值

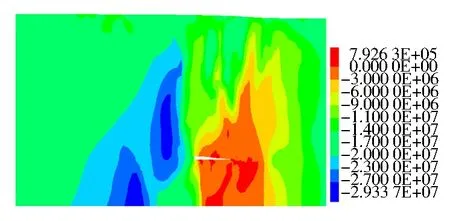

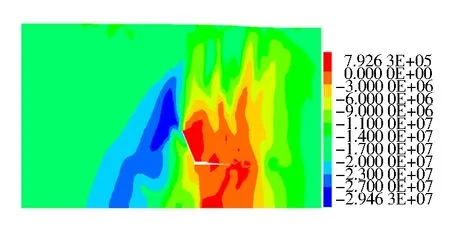

2) 数值模拟结果分析。根据图6、图7可知,静态破碎切顶前垂直应力峰值为29.34 MPa,位于煤壁前方16.37 m处,切顶后应力集中区域向岩层深部转移,辅运大巷处应力由切顶前的20.13 MPa降至切顶后的13.4 MPa,同时超前动压影响范围由68.45 m缩小至58.1 m,由此表明静态破碎切顶方案可有效减小超前动压影响范围。

图6 切顶卸压前垂直应力分布云图

图7 切顶卸压后垂直应力分布云图

4 现场应用效果分析

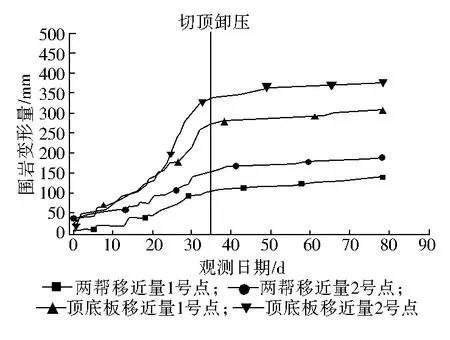

为针对切顶卸压的现场应用效果进行定量分析,选择在辅运大巷(52507工作面段)内布置2个测点,每天监测并记录,监测内容包括顶底板及两帮位移量,并绘制如图8所示的围岩变形量曲线图。

图8 围岩变形量曲线

根据图8可知,在切顶前,辅运大巷围岩变形量曲线斜率呈大幅上升状态,其中顶底板移近量最大为341 mm,增幅为9.47 mm/d,两帮移近量最大为151 mm,增幅为4.19 mm/d;切顶后,辅运大巷围岩变形量曲线斜率趋于稳定,其中顶底板移近量最大为377 mm,增幅为0.81 mm/d,两帮移近量最大为187 mm,增幅为0.86 mm/d.由此可知,在切顶作用下,辅运大巷围岩变形量增幅较之切顶前大幅降低,巷道围岩失稳现象得以解决。

5 结 语

1) 根据静态破碎剂化学反应过程,认为膨胀压力是由分子间组分转换形成的膨胀势能而来的,并建立了多孔破碎下的膨胀破碎机理力学模型,理论得出了基于多孔叠加作用下的介质破碎条件为膨胀拉伸压力大于岩体抗拉强度时,岩体产生裂隙;

2) 根据理论分析,认为厚硬岩层细砂岩是加剧应力传递的根本原因,因此确定切顶高度为15.74 m,钻孔仰角为75°;

3) 基于围岩分区理论,认为静态破碎条件下的围岩破坏分区可分为压碎区和裂隙区两种,且得出其裂隙区半径计算公式,综合确定钻孔间距为1 m;

4) 通过数值计算得出切顶卸压可使得应力集中区域向岩层深部转移,破坏应力传递路径,进而缩小超前动压影响范围,改善辅运大巷围岩应力环境;

5) 通过围岩变形量监测分析得出,切顶后辅运大巷的围岩日变形量较之切顶前大幅降低,且围岩变形曲线整体呈急-缓的趋势,最终趋于稳定。