采煤机传动系统油液使用状态检测与分析研究

林 兴

(山西煤炭运销集团三元微子镇煤业有限公司,山西 长治 047500)

随着人们生活保障条件的提高,煤炭资源消耗量日益增加,煤炭开采工业飞速发展[1-2]。采煤机作为煤炭掘进生产的重要设备,技术含量越来越高,系统结构越来越复杂[3]。随着智能化技术发展,采煤机的工作能力得到了明显提升,对传动系统的性能要求也更加严苛[4]。传动系统正常工作的前提条件之一是具有满足要求的润滑油,可如何合理判断润滑油液的质量一直困扰煤炭企业,至今尚未出现简便易行的检测方法与油质判断标准[5-6]。针对采煤机传动系统油液检测存在的不足,开展采煤机传动系统油液使用状态检测与分析研究工作,对于指导采煤机现场应用与维护具有重要的意义。

1 采煤机传动系统概述

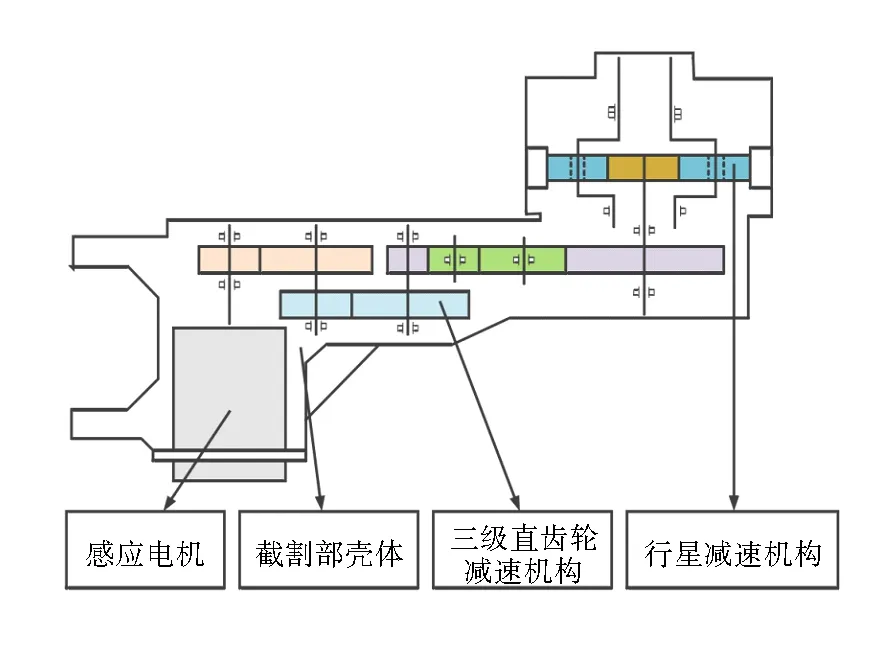

采煤机传动系统以截割部的传动最为复杂。由图1可以看出,传统系统主要由感应电机、截割部壳体、三级直齿轮传统机构和行星传动机构组成,结构很庞大,涉及较多的齿轮结构。齿轮传动需要较好的润滑才能实现动力和运动的可靠传递,齿轮传动的润滑包括两种形式,分别为开式润滑和闭式润滑。由于采煤机工作的环境极为恶劣,载荷较大,必须保证传动系统在较好润滑的条件下工作方可达到规定的传动效果。闭式润滑相比开式润滑,不能及时了解传动系统的润滑情况,给油液的更换和采煤机传动系统的运行维护造成困难。为了解决上述问题,需要制定采煤机传动系统油液质量的判断依据,更好地指导采煤机运维人员及时了解油液的质量,确保传动系统在良好的润滑环境中工作,延长采煤机的使用寿命。

图1 MG2001500-WD型滚筒采煤机截割部传动系统

2 油液检测实验

采集采煤机传动系统油液的试样时,覆盖传动系统油液的全生命周期,分8次进行油液试样采集,以表征油液的品质变化情况。采集完成的油液试样进行粘度检测实验,使用SNB-1数显粘度计重点检测油液的运动粘度,检测参考的标准文件为GB/T265.为了更好地观察油液品质的变化,使用S-3000扫描电镜对油液试样进行磨屑颗粒检测,同时对油液中的颗粒进行磨屑粒度分析,使用FBRM在线颗粒分析系统完成粒度检测。

3 实验结果

3.1 润滑油液粘度

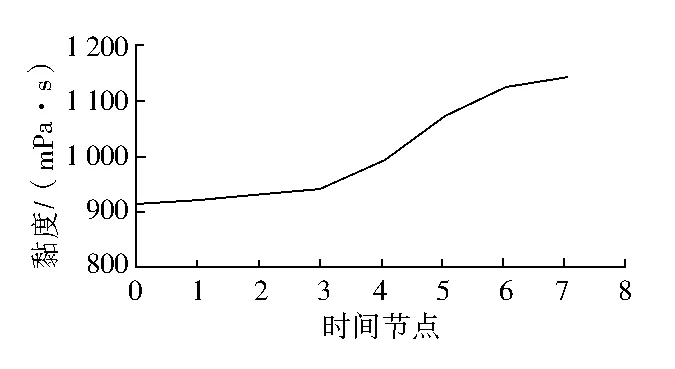

以传动系统油液粘度作为评价其品质好坏的主要参数,通过数显粘度计检测之后记录不同时间段油液的粘度数值,统计结果见图2.由图2可以看出,未使用油液的粘度数值为913.4 mPa·s,随着使用时间的延长,到报废时的油液粘度数值为1 139.5 mPa·s,油液使用的时间越长,粘度数值越大,粘度增加速率在油液使用后期越来越大,说明油液使用后期污染速度加剧了。

图2 油液粘度检测结果

3.2 油液污染等级划分

采煤机传动系统油液污染等级划分参考工业闭式齿轮油液更换标准完成,根据油液使用周期及油液品质的变化规律,确定油液污染等级划分为6级,分别为未使用期、轻度污染期、次轻度污染期、次重度污染期、重度污染期、报废期。根据油液粘度变化规律确定各级油液的粘度范围如下:轻度污染期油液粘度不能超过3.75%,基于新油液的粘度913.4 mPa·s,确定该阶段油液的粘度范围为不大于947.7 mPa·s;次轻度污染期油液粘度增加的数值为3.75%~7.5%,其粘度变化范围为947.7~981.9 mPa·s;次重度污染期油液粘度增加的数值为7.5%~11.25%,其粘度变化范围为981.9~1016.2 mPa·s;重度污染期油液粘度增加的数值为11.25%~15%,其粘度变化范围为1 016.2~1 050.4 mPa·s;报废期的油液粘度增加的数值超过15%,其粘度数值在1 050.4 mPa·s以上。

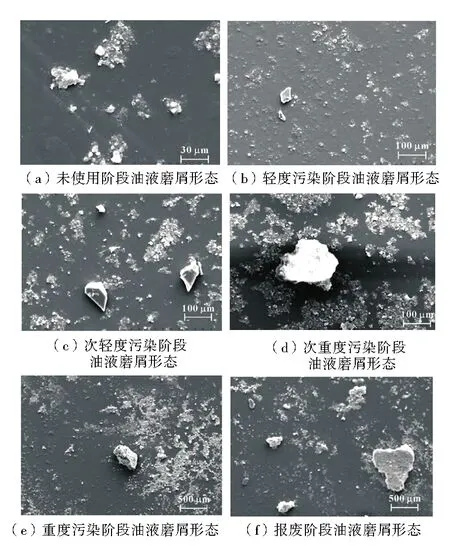

3.3 油液磨屑形态检测结果

运用扫描电镜完成不同污染等级下油液磨屑形貌的检测,结果如图3所示。由图3(a)可以看出,未使用阶段的油液内部存在添加剂颗粒,属于非磨屑颗粒。进一步统计结果显示,颗粒的尺寸较小,最大的约为10 μm,多数处于5 μm以内;由图3(b)可以看出,轻度污染阶段油液存在较大颗粒状的磨屑,磨屑尺寸大小在0.5~30 μm内,进一步统计结果显示,内部八成处于10 μm以内,磨屑粒径平均数值在12 μm左右;由图3(c)可以看出,次轻度污染阶段油液存在更大的颗粒状的磨屑,磨屑尺寸在0.5~50 μm范围,进一步统计结果显示,内部七成处于10 μm以内,磨屑粒径平均数值在15 μm左右;由图3(d)可以看出,次重度污染阶段油液存在更大的颗粒状的磨屑,磨屑尺寸在0.5~50 μm,进一步统计结果显示,内部五成处于10 μm以内,磨屑粒径平均数值在22 μm左右,油液中可见50~70 μm的磨屑颗粒;由图3(e)可以看出,重度污染阶段油液存在更大的颗粒状的磨屑,磨屑尺寸在0.5~70 μm,进一步统计结果显示内部三成处于10 μm以内,磨屑粒径平均数值在28 μm左右,油液中可见超过70 μm的磨屑颗粒;由图3(f)可以看出,报废阶段油液存在更大的颗粒状的磨屑,磨屑尺寸在0.5~70 μm,进一步统计结果显示,内部三成处于10 μm以内,磨屑粒径平均数值在30 μm左右,油液中多见超过70 μm的磨屑颗粒。

图3 不同污染等级下油液磨屑形态检测结果

3.4 结果分析

通过以上实验检测方法,得到采煤机传动系统油液磨屑形态的检测结果,可知在未使用油液的内部存在小于5 μm的添加剂颗粒。可以将检测结果设置磨屑粒径的节点,分别为30 μm、50 μm、70 μm,进一步分析采煤机传动系统运行状态。检测得到油液中的磨屑粒度尺寸数值低于30 μm的情况下可以得出采煤机传动系统处于正常运转的状态;磨屑粒度尺寸数值在30~50 μm的情况下可以得出采煤机传动系统处于正常运转的状态,需要考虑补充部分油液;磨屑粒度尺寸数值在50~70 μm的情况下,可以得出采煤机传动系统处于恶劣润滑状态,需要考虑更换油液或者检修设备;磨屑粒度尺寸数值大于70 μm的情况下必须大修传动系统。

4 结 语

随着使用时间的延长,采煤机传动系统油液。粘度呈现逐渐增大的趋势。参照工业闭式齿轮油更换标准,将传动系统油液划分为6个阶段:未使用期、轻度污染期、次轻度污染期、次重度污染期、重度污染期、报废期。采用扫描电镜完成了不同阶段油液内部磨屑形貌的检测,得出了油液使用过程中磨屑粒径变化的节点:30 μm、50 μm、70 μm,进一步可以得出传动系统运行的状态。油液内部磨屑粒径低于30 μm情况时采煤机传动系统运行正常;油液内部磨屑粒径处于30~50 μm情况时采煤机传动系统运行正常但需要补充油液;当油液内部磨屑粒径处于50~70 μm的情况时采煤机传动系统处于恶劣润滑状态,需要考虑更换油液或者检修设备;当油液内部磨屑粒径超过70 μm的情况时需进行传动系统的大修。基于上述油液检测的规律,能够为采煤机传动系统的维护和保养提供技术支持,也能为采煤机传动系统油液的研发提供参考。