组合粒径+滑溜水携砂铺置规律及导流能力

——以吉木萨尔页岩油储层为例

肖凤朝 张士诚 李雪晨 王 飞 刘欣佳

(1. 中国石油大学(北京)石油工程学院,北京 102249;2. 中国石油长庆油田公司油气工艺研究院,陕西 西安 710021)

0 引 言

准噶尔盆地吉木萨尔页岩油储量丰富,依托水平井体积压裂技术已进入规模试验建产阶段[1]。吉木萨尔页岩油储层非均质性强、流度低,页岩油采出需要较高人工裂缝导流能力[2],形成安全高效滑溜水组合粒径加砂工艺,对推进吉木萨尔页岩油效益开发具有重要意义。

在支撑剂运移研究方面,国内外学者开展了大量相关的室内实验和数值模拟研究。室内实验由树脂透明平板实验[3]、复杂交错平板实验[4-5]、3D 打印糙裂缝加砂实验[6]到三轴岩心荷载下携砂压裂模拟实验[7],不断优化完善实验方法,丰富了支撑剂运移铺置规律认识,但室内裂缝尺度相对实际裂缝存在量级差异,难以表征真实裂缝内支撑剂整体运移铺置情况。因而,国内外学者又提出了多种支撑剂运移数值模拟方法,如FEM[8]、MPM[9]、CFD[10-11]及CFD-DEM[12]等方法。然而,上述数值模拟方法中支撑剂粒径设定单一,无法考虑粒径分布差异对于支撑剂运移铺置的影响,难以适用于吉木萨尔页岩油储层多粒径组合的支撑剂泵注模拟。在裂缝导流能力评价方面,目前大多采用室内钢板或光滑岩板加持支撑剂的方式[13-15]测定导流能力,但室内实验组合粒径铺置模式的设定与吉木萨尔页岩粗糙裂缝面内的铺置模式相差较大,导致导流能力测定结果与页岩油储层水力裂缝实际情况不符。

综上所述,为了明确吉木萨尔页岩油储层水组合粒径+滑溜水携砂铺置规律,需充分考虑支撑剂粒径分布对缝内支撑剂运移规律的影响,及粗糙裂缝内不同支撑剂铺置模式对裂缝导流能力的影响。因此,本文首先基于Fluent 有限元软件建立了考虑实际支撑剂粒径分布特征的稠密粒子模型(DDPM),分析了组合粒径支撑剂运移规律;其次,根据裂缝内支撑剂分布规律,开展劈裂页岩岩板不同组合粒径铺置模式下的室内导流能力评价实验研究;最终,明确了低黏携砂液(滑溜水)体系下组合粒径加砂运移规律与铺置导流能力,为吉木萨尔页岩油高效泵注提供依据。

1 组合粒径运移数值模拟

1.1 模型介绍

本文携砂液多相流运移模拟模型采用计算流体方法(CFD)中的稠密离散相模型(DDPM)[16],该模型已在颗粒流模拟中获得广泛应用[17]。模型中流体视为连续相,采用欧拉方法求解[5];颗粒相为离散相,采用拉格朗日方法表征[17]。流固间及颗粒间的相互作用由颗粒流动动力学理论(KTGF)模型求解[18]。携砂液在高速低黏条件下会发生湍流,应考虑紊流动能以及耗散率,本文采用k-epsilon 模型中Realizable 湍流模型表征。模拟中采用Rosin-Rammler 分布函数表征[19]实际泵注过程中不同粒径支撑剂的分布情况,公式为

式中:Yd——大于某一颗粒直径支撑剂的累计质量分数,%;

d——颗粒直径,mm;

n——传播系数。

模型求解使用相耦合SIMPLE 方法进行压力-速度耦合,并使用基于Green-Gauss 单元的方法离散化梯度[20]。一阶迎风离散化用于体积分数方程,二阶迎风离散化用于动量方程、湍动能和湍流耗散能量方程。为了提高计算精度,加快计算速度,网格划分采用结构网格。裂缝入口设为速度入口,出口设为压力出口,壁面设置为无滑移壁面,不考虑裂缝粗糙程度。因吉木萨尔页岩油储层致密,所以模拟中忽略了压裂液的滤失。

1.2 模型验证

为了验证DDPM 模型对于支撑剂运移模拟的适用性,通过数值模拟计算与室内支撑剂运移平板实验结果对比,验证了该模型的可靠性及准确性。

1.2.1 平板实验参数设定

室内支撑剂运移模拟采用可视化平板实验系统[21-23],实验开展过程中固定时间间隔(10 s)记录缝内支撑剂运移和铺置状态。可视化装置裂缝长为1 500 mm,缝高为150 mm,缝宽为8 mm,注入入口为垂向均匀分布的5 个直径为6 mm 的注入圆孔,出口为直径50 mm 的软管。模拟参数:支撑剂粒径为30/60 目,支撑剂视密度为2 500 kg/m3,砂比为10%,流体密度为1 000 kg/m3,流体黏度为1 mPa·s,注入速率为2.1 m3/h。支撑剂粒径选用跨度较大的30/60 目石英砂,由Rosin-Rammler 分布函数拟合实测粒径分布,得到粒径30/60 目石英砂平均直径为0.4 mm,传播系数为6.7。

1.2.2 平板实验结果和数值模拟结果对比

基于建立的DDPM 数值模型,对平板实验裂缝砂堤形态实验过程进行数值模拟,砂堤形态对比结果见图1。数值模拟裂缝中的砂堤形态和砂堤动态堆积过程和实验结果基本一致,验证了建立数模的准确性和可靠性。

图1 不同注入时间支撑剂砂堤形态室内实验与数值模拟结果对比Fig. 1 Comparison of proppant sand bank pattern between lab experiment result and numerical simulation result

图2 是模拟支撑剂注入60 s 后裂缝内支撑剂分布情况。支撑剂注入过程中裂缝内可划分3 个区域:悬浮区、滚动区和稳定砂堤区(图2(a));低黏携砂体系中支撑剂是逐层叠置运移铺置,后续注入的支撑剂会将先注入的砂推移至裂缝远端(图2(b));支撑剂在运移过程中存在粒径分异作用,较大粒径沉降在入口,小粒径运移更远的距离(图2(c));随着砂堤的逐渐形成,悬浮区粒径分选更加明显,支撑剂在爬坡过程中发生粒径分选,近缝口堆积大粒径支撑剂,小粒径支撑剂输送到裂缝远端。

图2 数值模拟中裂缝内支撑剂分布情况Fig. 2 Proppant distribution in the fracture in numerical simulation

1.3 模拟方案设定

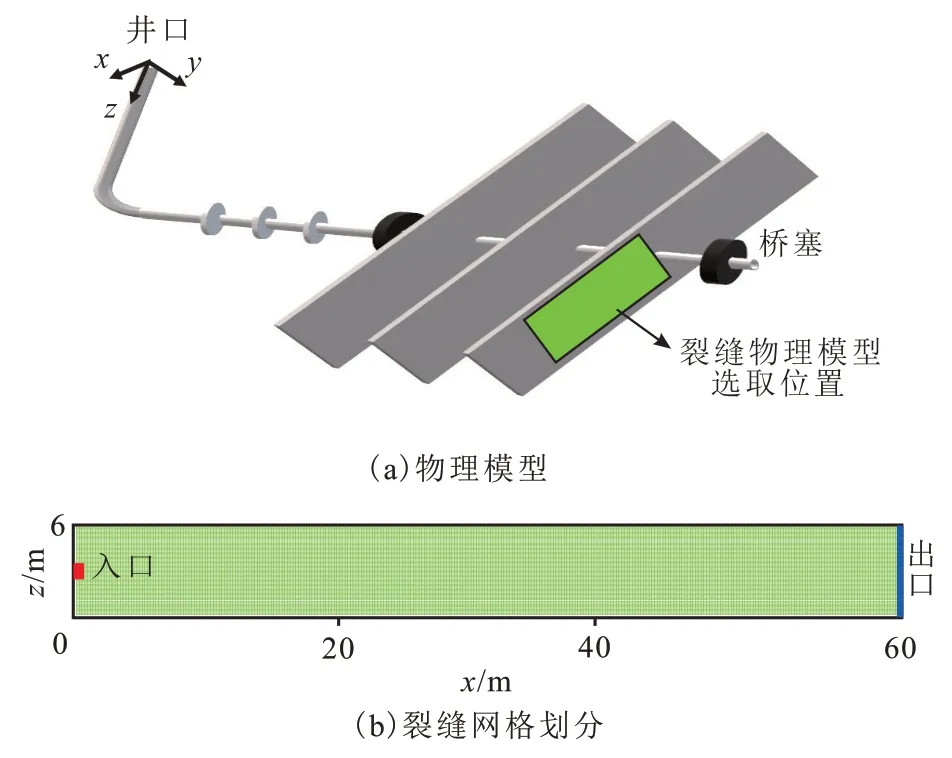

1.3.1 模拟物理模型设定

考虑到实际裂缝尺寸较大,网格化网格数量较大,计算模拟时间较长,选用单段中的一簇裂缝中近井筒部分为模拟物理模型(图3(a))。模型裂缝长为60 m、缝高6 m、缝宽0.01 m(图3(b))。入口尺寸为0.42 m×0.01 m。

图3 裂缝物理模型及网格划分Fig. 3 Physical model and grid division of fracture

1.3.2 数值模拟参数设定

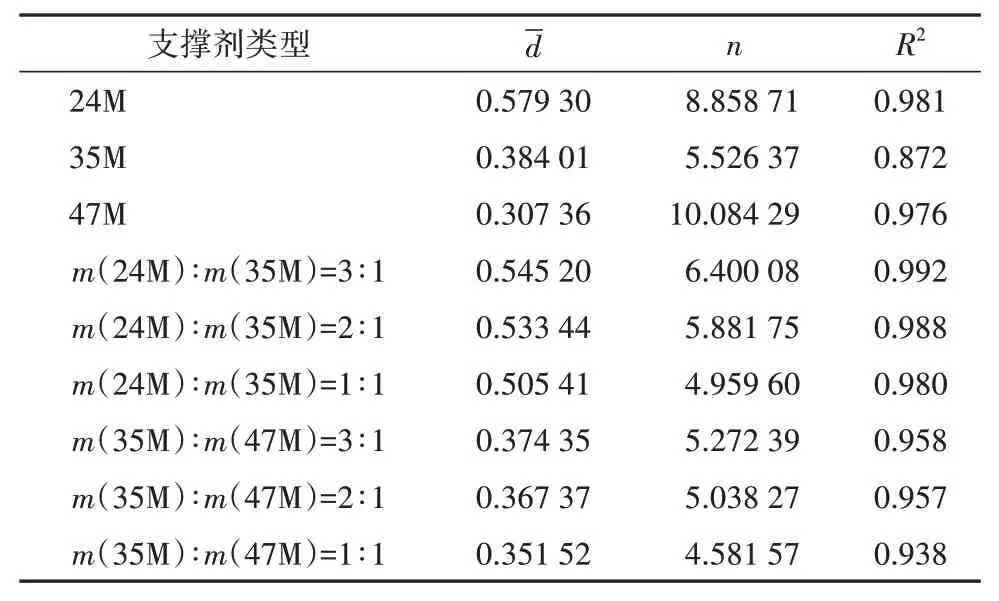

加强石英砂推广应用是保障国内油气低成本开发的一个重要手段[24-25],因此,本文支撑剂主要选用粒径为20/40 目、30/50 目和40/70 目的石英砂,依次简称为“24M”“35M”和“47M”,通过不同组合粒径筛选测定了不同粒径石英砂的粒径质量配比。基于Rosin-Rammler 分布函数拟合结果,发现不同粒径石英砂和混合粒径石英砂粒径满足Rosin-Rammler 分布,不同粒径支撑剂拟合参数见表1。

表1 支撑剂粒径Rosin-Rammler分布函数拟合参数Table 1 Rosin-Rammler distribution function fitting parameters of proppant particle sizes

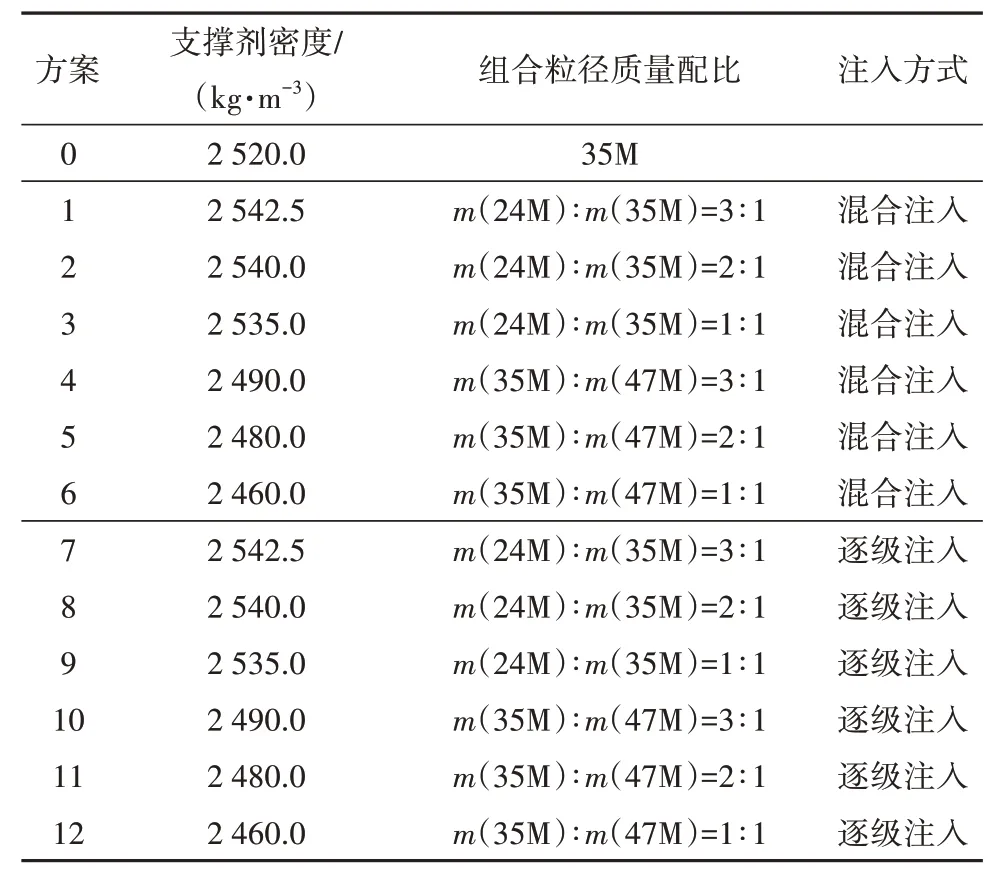

为了探究不同组合粒径支撑剂逐级注入(先注入小粒径,后注入大粒径)和混合注入方式对于支撑剂裂缝内铺置规律的影响,设定了对比模拟方案,其中组合粒径配比为质量比,具体见表2。为了对比小尺度模拟结果,分析大尺度下支撑剂运移规律,设立方案0 为基础案例。所有模拟案例中排量为3 m3/min,整个加砂过程砂比恒定为15%,携砂液体采用滑溜水,滑溜水黏度为5 mPa·s,模拟时间为600 s。

表2 模拟方案中支撑剂参数及注入方式设定Table 2 Proppant parameters and injection mode setting in simulation scheme

2 组合粒径加砂铺置下导流能力测试实验

2.1 岩板制备

采用吉木萨尔芦草沟组页岩露头制作导流测试岩板,评价分析不同组合粒径、不同铺砂方式下裂缝导流能力。具体岩板制备流程:

(1)加工成长度180 mm,宽度40 mm,厚度40 mm 的岩板,利用人工劈裂方法[7,14]沿垂直层理方向将岩板劈裂成2 块能够完全重合的粗糙壁面岩板;

(2) 切割、打磨制成长度17.7 cm,宽度3.8 cm,端部呈半圆形的API(美国石油协会)标准尺寸导流岩板,保留劈裂粗糙面(图4);

图4 劈裂导流岩板照片Fig. 4 Splitting flow-conductive shale plates photo

(3)通过三维表面形貌扫描仪获取岩板三维形貌;

(4)采用立方体覆盖法[26-27]计算裂缝表面分形维数(D),优选分形维数相似的12 组岩板,岩板分形维数为2.422~2.488。

2.2 实验评价方案设定

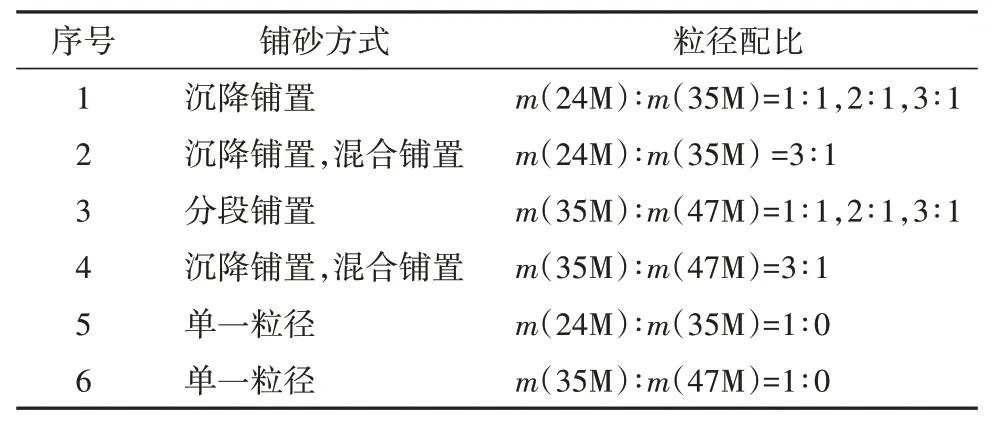

鉴于1.2 节认识,设定3 种支撑剂铺置模式(图5)。图5(a)为低黏携砂液支撑剂发生沉降,不同粒径支撑剂叠置铺置方式;图5(b)为支撑剂粒径分选,不同粒径支撑剂在裂缝内分段铺置,小粒径分布在裂缝远端,大粒径分布在近缝口;图5(c)为不同粒径支撑剂均匀混合状态铺置。针对设定的3 种粒径组合铺置模式,开展大粒径组合(24M 和35M)及中小粒径组合(35M 和47M),铺砂浓度为5 kg/m2的铺置情况下导流能力评价实验。同时,评价实验还考虑不同组合粒径质量配比对于导流能力的影响,设立对比实验,组合粒径配比分别为1∶1、2∶2 和3∶1。为了凸显组合粒径导流特点,用单一粒径24M 和35M 导流测试作为参照,组合粒径实验具体设定见表3。考虑吉木萨尔甜点页岩储层最小水平主应力为45~60 MPa,实验闭合压力设定为10~60 MPa,取值间隔为10 MPa。实验液体采用蒸馏水,测试温度为90 ℃,每个压力点测试0.5 h,导流能力值为测试期间的平均值。

表3 不同铺砂模式下组合粒径质量配比设定Table 3 Mass propotion setting of combined particle sizes with different placement patterns

图5 支撑剂铺置模式示意Fig. 5 Schematic diagram of proppant placement pattern

3 模拟结果

3.1 组合粒径加砂运移特征

3.1.1 基础案例

大尺寸模型模拟结果(图6)和小尺寸模拟结果(图2)相似,滑溜水携砂液体系下支撑剂叠置铺置,先注入支撑剂会被后续注入支撑剂推移至远端,在支撑剂悬浮区发生粒径分选。

图6 裂缝内砂堤形态和支撑剂粒径分布Fig. 6 Sand bank geometries and proppant particle-sizes distribution in the fracture

裂缝中支撑剂运移状态可分析归纳为3 个阶段(图7):

图7 裂缝内支撑剂运移阶段划分示意Fig. 7 Schematic diagram of proppant migration stage division in the fracture

(1)爬升阶段,支撑剂呈悬浮状态不断随着砂堤向缝高方向输送;

(2)平衡输送阶段,支撑剂输送到砂堤平衡高度(砂堤最高位置),支撑剂不能在该阶段沉降而是处于动态悬浮状态;

(3)滚落阶段,支撑剂作抛物线运动,运移裂缝远端。

3.1.2 不同组合粒径和加砂方式运移规律

图8 是不同泵注方式、不同组合粒径在泵注600 s 时间后的砂堤分布结果,由图8 可知,24M和35M 组合粒径更利于支撑剂在裂缝垂向上的铺置,35M 和47M 组合粒径砂堤平衡高度约2 m,而24M 和35M 组合粒径平衡高度在3 m 左右,大粒径组合铺置高度明显优于小粒径组合,这是因为大粒径运移输送距离相较于小粒径要短,24M 和35M组合的砂堤爬坡顶点(爬坡顶点①和③)距离入口水平距离明显小于35M 和47M 组合(爬坡顶点②和④)。同时,逐级加砂方式砂堤爬坡顶点距离入口水平距离小于混合加砂方式。此外,在相同加砂方式下,不同组合粒径配比对于砂堤形态和砂堤高度影响较小。

图8 不同注入方式下不同组合粒径配比的砂堤形态Fig. 8 Sand bank geometries with different proportions of combined particle sizes with different injection modes

综合分析缝内支撑剂浓度和粒径分布情况(图9),逐级注入方式下,小粒径支撑剂铺置在裂缝底端,大粒径叠置在小粒径上面,后续注入的大粒径也会将小粒径推送裂缝远端,大粒径支撑剂主要铺置裂缝中部和近缝口。混合注入方式下,裂缝内支撑剂处于混合状态,未能形成粒径分异填充。

图9 2∶1组合粒径配比下不同组合粒径裂缝内砂堤形态和粒径分布Fig. 9 Sand bank geometries and particle size distribution of of different combined particle sizes in the fracture with combined particle-size propotion of 2∶1

3.2 不同组合粒径加砂铺置方式下的导流能力

3.2.1 不同组合粒径配比

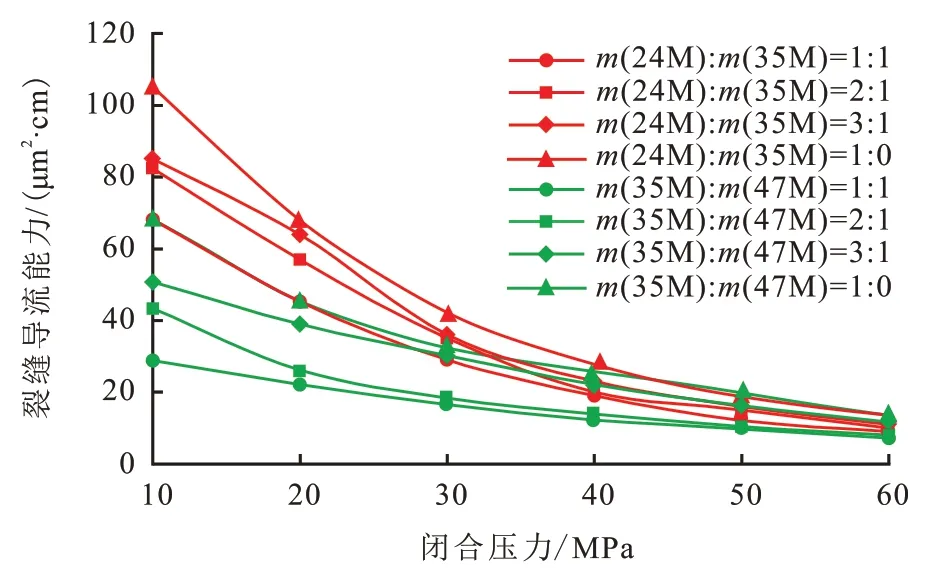

图10 为分段铺置条件下不同粒径24M 和35M组合及35M 和47M 组合配比在铺砂浓度5 kg/m2条件下的导流能力测试结果。整体而言,24M 和35M组合粒径导流能力优于35M 和47M 组合粒径,但随着闭合压力增大,这种优势逐渐缩小。随着大粒径配比的增大,组合粒径导流能力逐步趋向于单一粒径的导流能力。对于35M 和47M 组合粒径导流能力而言,当闭合压力大于30 MPa 时,粒径组合配比为3∶1 时,组合粒径导流能力达到单一35M导流能力的86%~94%,相差2~3 μm2·cm。闭合压力由10 MPa 升到60 MPa,24M 和35M 组合粒径导流能力下降了约87%,35M 和47M 组合粒径导流能力下降了75%~81%,由此可见,小粒径组合抗压能力更强。

图10 不同组合粒径配比的导流能力Fig. 10 Flow conductivity of different combined particle-size proportions

3.2.2 不同铺砂方式

在低闭合压力条件下(p≤40 MPa),分段铺置导流能力最差,沉降铺置方式导流能力最强,混合铺置方式导流能力介于二者之间(图11)。该结果形成原因是组合粒径支撑剂在分段铺置条件下,裂缝导流能力受制于最小粒径导流能力;考虑沉降铺置条件下,大粒径可以提供优势导流通道;混合铺置导流能力取决于大粒径间通道占比[28-29]。当闭合压力(p>40 MPa),铺置形式对于裂缝导流能力的影响较弱。

图11 不同铺置方式下组合粒径的导流能力Fig. 11 Flow conductivity of combined particle sizes with different placement patterns

4 结 论

(1)滑溜水携砂液体系下支撑剂在裂缝内叠置铺置,支撑剂在运移过程中会发生粒径分选,但后续注入支撑剂又会重新扰乱其分选。组合粒径占比对于缝内支撑剂砂堤形态影响较小,大粒径组合逐级注入的方式更加利于支撑剂在近缝口和裂缝内垂向铺置。

(2)当闭合压力p≤40 MPa,分段铺置方式裂缝导流能力最差,沉降铺置方式裂缝导流能力最强,混合铺置方式导流能力介于二者之间,但当闭合压力p>40 MPa 时,铺置方式对于导流能力影响较弱。

(3)综合组合粒径石英砂运移和导流能力评价结果,推荐逐级注入方式加砂,先注入小粒径后注入大粒径,并保证组合粒径中大粒径的配比,利于形成高导流裂缝。