基于AE 重构误差和SVDD 的滚筒叶丝干燥异常工况检测

安佳敏,张雷,,李善莲,张二强,邹严颉,刘朝贤*

1 中国烟草总公司郑州烟草研究院,郑州高新区枫杨街2 号 450001;

2 郑州轻工业大学,郑州金水区东风路5 号 450002;

3 陕西中烟工业有限责任公司技术中心,陕西省宝鸡市高新大道100 号 721013

叶丝干燥是卷烟制丝加工过程的关键工序,直接影响着烟丝的物理品质和感官质量[1]。本文以顺流式滚筒烘丝机为研究对象,在干燥过程中,采用传导-对流的综合干燥方式,使烟丝在蒸汽加热的筒壁和热空气的共同作用下,干燥至适合卷制成烟支所需的含水率。然而,实际烘丝过程的工况复杂多变,来料叶丝的含水率、流量等参数经常波动,生产过程出现异常会造成含水率不达标,工况不稳定,影响产品质量,因此有必要对其进行过程监测,以提前发现异常工况,做出调控措施,这有利于保证叶丝加工质量,降低原材料损耗。

异常工况检测对提高产品质量和生产效率具有重要作用,在制丝过程质量监控方面,传统的统计过程控制(Statistical process control,SPC)方法有较成熟的应用[2-3],但是单变量上下限阈值检测容易产生误报警或漏报警,其监测准确性有待提高。同时,叶丝干燥过程是一个多变量、强耦合的复杂非线性系统,生产数据呈现多元化的特点,单变量统计方法已无法满足工业异常工况检测的需求[4]。

近年来,基于数据驱动的异常工况检测方法受到了诸多学者的广泛关注[5-6],其具有以下显著优势:一方面,数据驱动的方法不受限于机理建模和专家知识积累的困难,另一方面,多元统计异常检测方法通过对高维数据进行降维,学习大量数据的隐含特征,消除变量间多重相关性造成的信息冗余,弥补了单变量异常检测方法的不足。

多元统计分析(Multivariate statistical analysis,MVSA)方法是一类典型的数据驱动异常检测方法,其将高维数据投影到低维空间,获取数据结构特征,通过监测过程数据的异常变化来判断系统是否处于异常状态。主要包括主成分分析(Principal component analysis,PCA)[7-8]和偏最小二乘(Partial least squares,PLS)[9-10],这两种基本方法一般假设数据呈高斯线性分布,但这与真实工业数据分布不符。实际上,工业过程异常检测问题可以转化为一个二分类问题,即如何识别正常数据样本和异常数据样本[11]。不同于多元统计分析的数据分布假设,支持向量数据描述(SVDD)可以同时处理非高斯非线性数据,且适用于小样本分类问题,因此在异常数据检测领域有广泛的应用。由于SVDD 无法表征数据的深层特征,对工业过程早期故障检测效果并不良好[12]。近年来,随着计算机科学的发展,深度学习方法成功地应用在了图像识别、自然语言处理、文本分析等大数据处理领域,在挖掘数据深层特征方面表现出优势[13]。

基于以上分析,为提高模型监测早期异常工况的性能,本文提出了一种基于深度学习自动编码器(AE)重构误差和支持向量数据描述(AE-SVDD)的滚筒叶丝干燥过程异常工况检测方法。最后,用卷烟滚筒叶丝干燥过程实际生产数据来验证所提方法的有效性。

1 模型构建

1.1 基本原理

(1)自动编码器AE

自动编码器是一种无监督学习算法,如图1 所示,一个完整的自动编码器包含编码器、解码器以及损失函数。编码器将输入信息x,通过神经网络压缩,提取出数据的重要特征h,再由解码器将其解压得到重构数据x′。

图1 AE 网络结构Fig.1 The network structure of Auto encoder

其中编码过程表示为:

式中f为激活函数,W、b为隐藏层的权重矩阵和偏差,W'、b'为输出层的权重矩阵和偏差。AE 通过均方误差损失函数,以最小化输入和输出数据的误差为目的,对参数集T={W,b,W′,b′}多次迭代优化,更新网络参数,逐步提升模型的准确性。

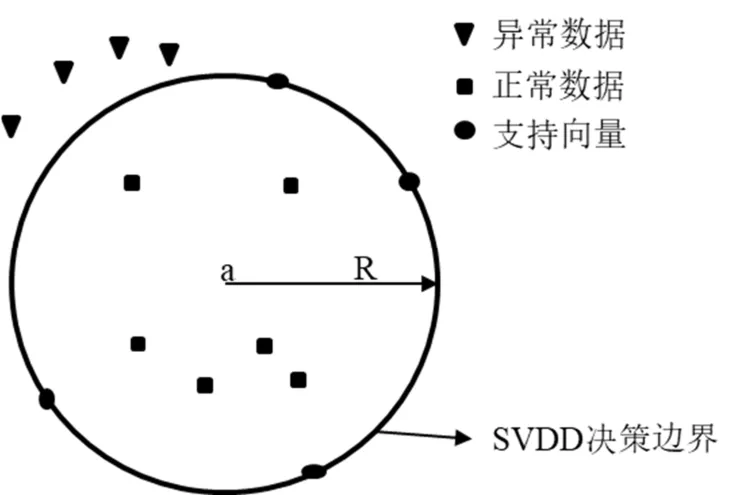

(2)支持向量数据描述SVDD

如图2 所示,支持向量数据描述旨在找到一个体积最小的超球体,尽量包含所有非异常的数据对象,而尽可能不包含异常数据。

图2 SVDD 超球体结构Fig.2 Structure of the hypersphere in SVDD

对于一个给定的数据集D,SVDD 算法目的是解决以下优化问题:

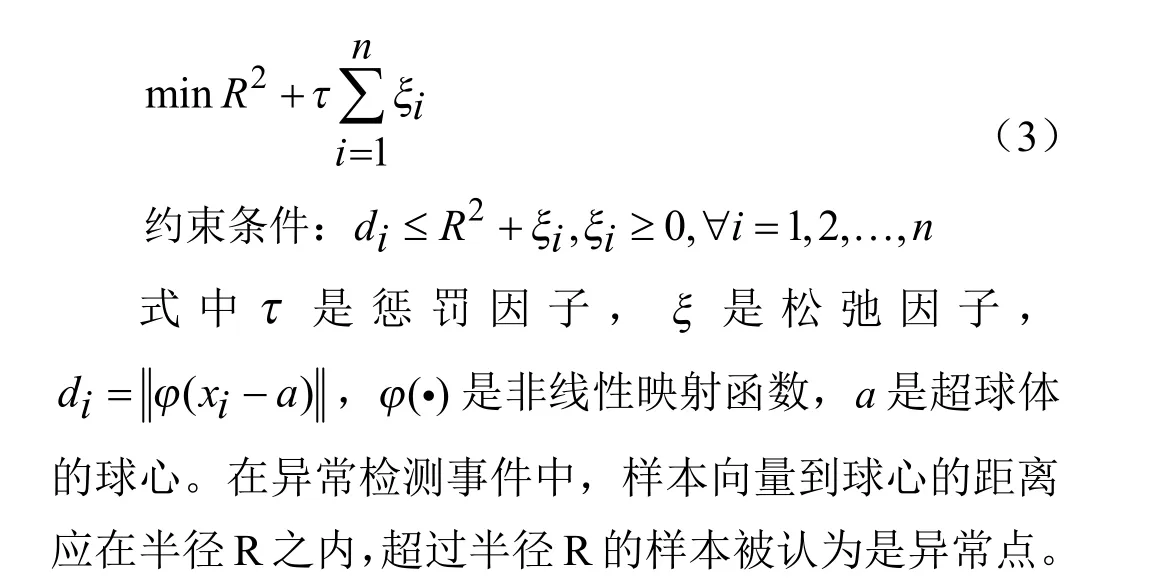

1.2 基于AE-SVDD 的异常工况检测算法

使用所提AE-SVDD 方法对滚筒叶丝干燥过程进行异常检测的流程图如图3 所示。首先对预处理后的生产数据提取自编码器重构误差,将重构误差作为新的观测信息建立SVDD 模型。

图3 基于重构误差和SVDD 的异常数据检测流程图Fig.3 Flow chart of abnormal data detection based on reconstruction error and SVDD

具体步骤描述如下:

离线建模:

1)获取叶丝干燥原始数据,标准化处理后得到正常数据集X={x1,x2,...,xn} ∈ Rn×m,其中n为样本数,m为特征数;

2)训练自编码器模型,训练过程中调整自编码器超参数,使输出尽可能接近输入,同时利用公式(4)计算输入与输出的重构矩阵Re,该矩阵为样本数为n,维度为1 的数值矩阵;

3)引入拉格朗日乘子求解公式(3),将核函数K( ·) 替换为内积运算,满足Mercer 定理的条件下,公式(3)的优化问题变成:

将重构误差Re作为新的观测信息,训练SVDD 模型,公式(5)、(6)求解超小球体半径R,得到训练好的SVDD 模型和模型的阈值;

在线监测:

1)对于新的带有异常数据的待检测样本t,经过标准化数据处理后得到测试集Xnew,输入训练好的自编码器模型中,提取一维重构误差向量eR′;

2)将eR′作为SVDD 模型的测试集,利用公式(7)计算误差向量与超球体球心的距离D,超出半径R 时,认为是异常数据;

3)定义异常工况检测率(FDR)指标来衡量模型的性能,如以下公式所示:

2 工业实验

2.1 数据预处理

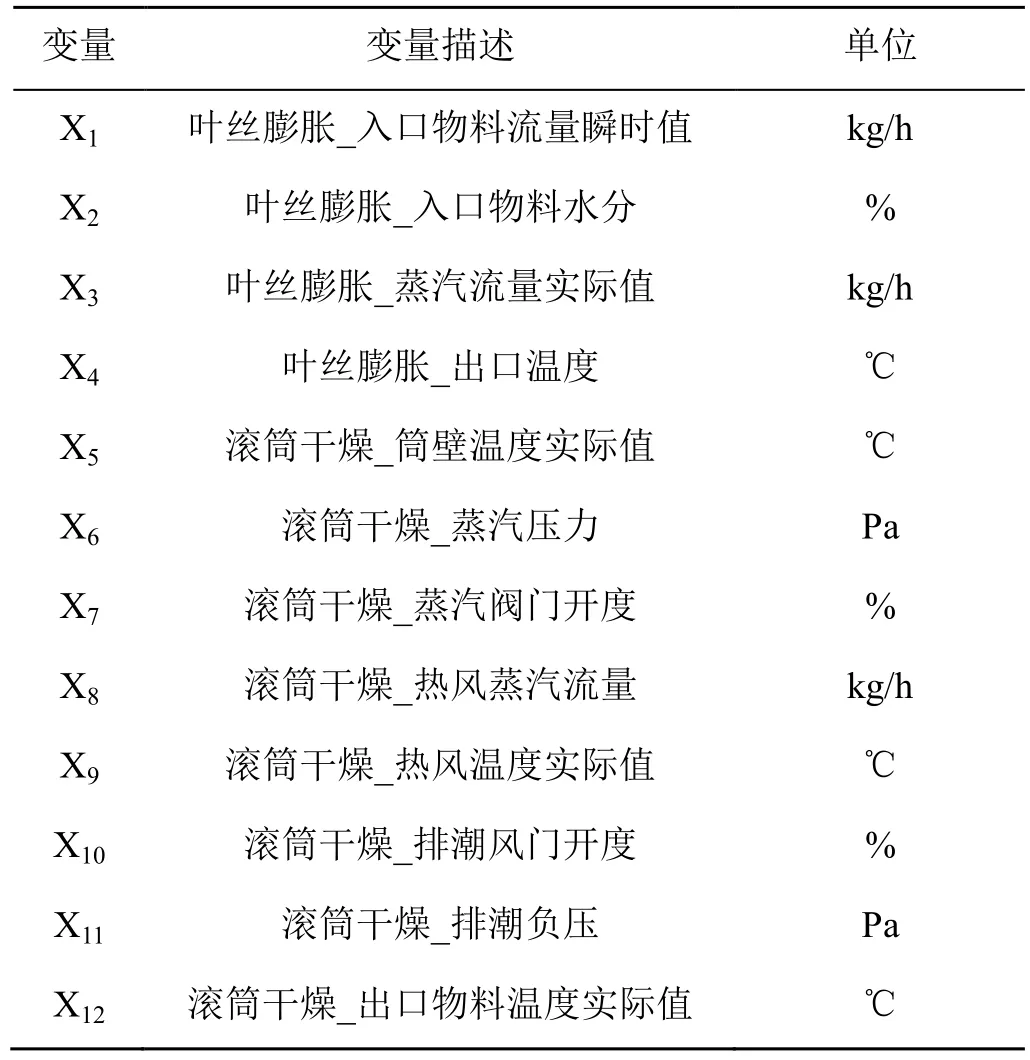

从工业现场采集的数据特征数目多,考虑到选择较多的建模变量会增加模型的复杂度,影响模型性能,因此根据水分影响因素分析,以及专家知识,以叶丝出口水分为质量监测指标,选取如表1 所示的12 个过程变量做过程监测研究。

表1 叶丝干燥特征描述Tab.1 Feature description of cut tobacco drying

本文利用某企业滚筒叶丝干燥实际生产历史数据进行实验,实际生产中滚筒烘丝机工作条件复杂,所采集的数据会受环境干扰造成数据离群点,降低数据质量。此外,非稳况数据也不利于模型发挥最大性能,因此建模之前要对现场获取的数据进行预处理。

具体的,训练集选取了从2021 年6 月19 日生产至2021 年6 月25 日的YA 牌号8 个正常批次历史数据做离线建模,数据采样间隔为10 s。首先去除料头料尾段,保留中间稳定工况数据。针对因数据采集系统的不精确造成的数据离群点,用MAD 方法对数据进行滤波,得到清洗后的数据信号。离群点的判定规则如公式(10)所示:

式中median为求取中位数,x i代表数据集中的第i个值,xm代表数据集中的中值。

针对因数据采集系统的不精确造成的数据噪声,用小波去噪方法对数据进行滤波,得到降噪后的数据信号。实际工业数据变量间的量纲差异大,导致模型收敛速度变慢,建模之前对数据做归一化处理,如下式所示:

2.2 异常工况检测实例及分析

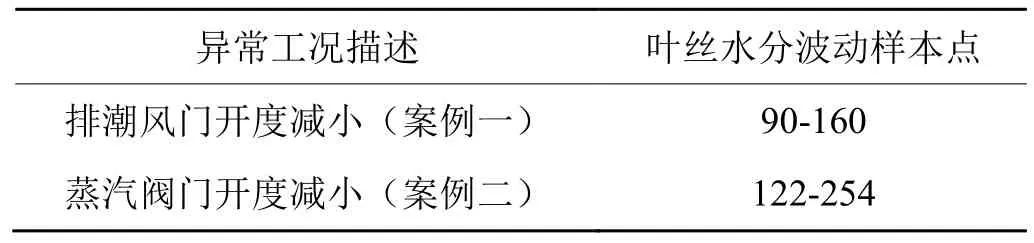

通过查询该企业叶丝干燥生产历史数据,有如表2 所示的叶丝出口水分异常波动实例,形成两组测试集Xtest1(420×12)和Xtest2(886×12),用于对本文异常检测算法进行验证。

表2 异常工况描述Tab.2 Description of abnormal working conditions

实验测试环境如下:CPU:i5-6500;RAM:8.00 GB;自编码器算法用Python 平台实现,Python 版本3.9,Pytorch-CPU 版本为1.11.0;SVDD 算法用Matlab软件平台实现。

为了保证模型的泛化性能,需要对一些关键参数寻优,参数优劣的评估规则为选择能同时提高检测率和降低误报率的最佳参数。最终深度学习自编码器的超参数寻优结果:网络结构为12-16-12,学习率Lr 为0.01,样本批次Batch size 为30,最大迭代Epoch 数为1200,选择Sigmoid 非线性激活函数来提高网络对模型的表达能力。SVDD 模型核参数选择为5,惩罚因子的值确定为0.01。

2.2.1 异常检测案例一

该企业实际生产数据记录中,21 年6 月份一批数据自第90 个采样点时刻,滚筒干燥-叶丝出口水分在批次内出现较大波动,如图4(a)所示,水分波动持续到第160 个采样时刻,此后水分恢复平稳,该水分波动阶段偏离批次内水分整体分布状态,被认为是异常工况所产生的叶丝质量不稳定现象。从过程变量中分析质量波动原因:生产过程中排潮风门开度在第47个样本点时突然减小导致烘筒内湿度变大,从而叶丝出口水分升高。

图4 两个实际案例质量指标波动Fig.4 Fluctuation of quality indicators in two actual cases

用本文异常检测方法进行验证,如图5 所示。

图5 案例一基于不同方法的异常数据检测结果Fig.5 Abnormal data detection results based on different methods for case1

定义连续5 个采样点超出控制限时发生报警。红色实线表示基于SVDD 模型的超球面半径R,黑色实线表示测试样本与超球面球心的距离D,超出半径R的为模型检测到的异常样本,3 种方法对比显示,基于PCA 和SVDD 的方法并不能较好的监测到质量的变化,2 种方法在生产一开始就发生报警,这会给生产操作人员造成一定的误导。

AE-SVDD 方法首次报警时间在第24 个采样点,持续到第139 个采样点结束报警,提前约4 分钟预警了过程变量的异常变化,说明该方法可以提前预警并有效监测到该异常工况。

2.2.2 异常检测案例二

该异常工况产生原因为,在实际生产过程中,滚筒干燥蒸汽阀门开度在第122 个采样点附近突然下降,导致热风蒸汽流量下降,烘丝系统的干燥能力减弱,导致叶丝出口水分升高,如图4(b)所示,控制过程持续到第254 个采样点过程恢复稳态,水分也因此稳定。异常工况检测结果如图6 所示。

根据异常报警定义,PCA 方法基本上检测不出来该过程中发生的波动,原因可能是该波动较小。SVDD方法首次报警在第122 个点,结束报警在第210 个点,可以及时监测到该异常波动,但检测并不完全。

AE-SVDD 首次报警在第70 个点,结束报警在第250 个点,提前约8 min 预警了系统将要发生的过程波动,有助于操作人员及时检查并发现异常产生的原因,提前介入调控,缩短异常波动时间,以减少质量不合格品的产生。

上述实例表明,本文提出的基于AE 重构误差和SVDD 的异常工况检测方法可以有效监测叶丝干燥过程的异常状态,一定程度上也可以进行预警。为进一步直观地证明所提AE-SVDD 方法的有效性,用检测率(FDR)量化监测图中异常数据检测效果,表3 显示了使用3 种不同模型的异常数据检测结果,检测率最高的加粗表示。

表3 不同方法异常数据检测率FDR(%)对比结果Tab.3 Comparison of abnormal data detection rate FDR(%)of different methods

结果显示,由于该波动较小,传统PCA 算法无法灵敏检测到该异常现象。基于SVDD 模型的方法不能准确检测到数据中的异常样本点,原因可能是原始数据的大量特征覆盖了有用的信息。相比传统的SVDD和PCA 算法,基于AE 误差重构的SVDD 异常数据检测方法在两种异常工况有最高的检测率,两个案例均提高了约63%,说明自编码器学习到了原始数据的重要特征,而且从监测图中可以看出其提前预警的优势,验证了该算法的有效性。

3 结论

及时的异常工况检测对保证卷烟滚筒叶丝干燥过程质量稳定非常重要,针对工业数据非高斯非线性的数据分布特性,以及传统支持向量数据描述异常检测算法无法挖掘数据深层特征的缺陷,本文结合深度学习自编码器重构误差,提出了AE-SVDD 异常工况检测算法。该方法的优势在于,一方面充分挖掘了数据深层特征,另一方面可同时处理非线性非高斯数据。实际工业过程生产案例结果显示,相比传统方法,所提方法检测率约能提高63%,并能提前4~8 min 预警滚筒叶丝干燥生产过程中的异常状态,验证了该方法的可行性和有效性,为卷烟制丝异常检测的后续研究提供了理论支撑,具有指导意义。