延伸-分离一体化结构设计与分析

林三春,孙逸轩,付继伟,潘俊洋,杨 恒

(1.北京宇航系统工程研究所,北京,100076;2.中国矿业大学(北京),北京,100083;3.北京理工大学,先进结构技术研究院,北京,100081)

0 引言

喷管作为液体火箭发动机主要产生推力的重要组件之一,其复杂的内部流动会对发动机性能产生不可忽视的影响。传统喷管面积受箭体最大尺寸限制,喷管扩张比固定,导致发动机效率不高。延伸喷管是一种可以改变喷管面积,提高喷管扩张比的有效方案,在未工作时,延伸喷管收缩箭体内,需要工作时延伸展开,增大喷管面积,提高比冲,延伸喷管可以将喷管额外伸长固定段长度的33%~39%,将喷管面积比从77∶1增加到285∶1[1]。目前国内外已有一些延伸喷管的研究与应用实例,都表明了延伸喷管的使用可以显著增加火箭发动机的效益。任孝宇等[2]对不同种类延伸喷管固体火箭发动机尾部流场进行了研究分析,主要对多个平移式和铰链花瓣式延伸出口锥喷管进行了数值分析,定量研究了喷管展开过程中的阻力与动力。陈磊等[3]基于双向流固耦合方法,对柔性变结构锥型喷管进行数值模拟,分析了飞行高度和柔性材料的弹性模量对喷管性能的影响,结果表明柔性喷管的低空比冲显著高于传统喷管。汤荣芳[4]论述了美国研制的十余种延伸喷管方案,延伸喷管至少能使飞行器的性能提高3%~6%。

延伸喷管一般用于多级火箭的上面级,在下面级燃料将要耗尽时,上面级延伸喷管展开,上面级发动机开始工作,并且还要抛离下面级多余质量,其中涉及两个主要过程,延伸喷管的展开与级间分离,延伸喷管需要有特定的展开结构来控制展开。具体包括:作动筒展开结构[5-6]、可抛式延伸喷管结构[7-8]。现有延伸结构各自具有不同的优点与不足,不足主要体现在结构过于复杂、质量过大、冲击过大、可靠性较小等方面,且大部分展开结构都需要额外动力装置提供展开力,这也增加了一部分质量。分离过程根据发动机点火以及级间分离的时序关系分为热分离和冷分离两种分离方式,现有分离技术一般有火药式分离,推力、气动力式分离,分离解锁螺栓式分离,弹簧分离推杆式分离等[9]。但现有的这些分离方式都需要特定的分离装置来控制级间分离,额外装置也会增加额外的质量。

现有应用中延伸与分离两个过程完全独立,针对已有延伸结构与分离结构的不足之处,本文提出了一种延伸-分离一体化结构,通过该装置利用上一级发动机燃气推力实现延伸喷管的展开与级间分离。此方式可以减轻整体结构质量,并且可以将延伸喷管的展开与级间分离两个过程联系在一起。由于燃气推力本身是一种强冲击、不可控的载荷,为避免这种强冲击载荷对延伸结构造成负面影响,延伸-分离一体化结构中有相应的降冲击结构,本文在结构设计的基础上对其进行相应的数值模拟与试验验证,研究分析所设计一体化结构在降冲击、减轻质量方面的作用。

1 延伸-分离一体化结构设计

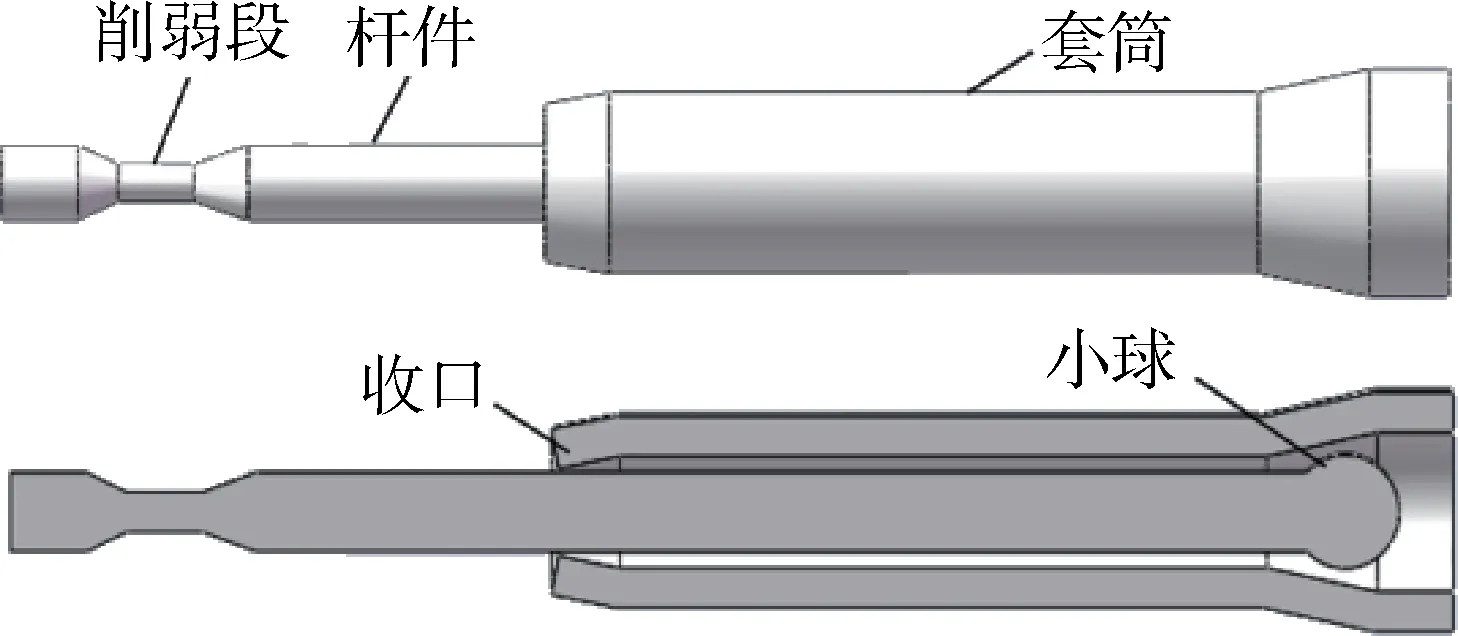

为将上一级发动机燃气推力作为延伸喷管展开与级间分离的动力,将延伸-分离两个相互独立过程联系在一起,基于耗能原理与力学原理,设计了如图1所示延伸-分离一体化连接结构。延伸-分离一体化结构由一个套筒和一个带小球杆件组合而成,套筒内径为14 mm,杆件右端小球直径大于套筒内径,若小球直径为14.1 mm,则过盈量为0.1 mm,小球与套筒形成过盈配合。一体化结构右端与下一级连接,最左端与上一级连接,当上一级发动机燃气作用于下一级封头时,下一级带动套筒运动,小球在套筒内相对滑动,此时通过该结构传递的载荷为两者之间的摩擦力,通过该力使延伸喷管展开。套筒左端设置有收口,收口处最左端内径为11 mm,当小球相对滑到最左端时被收口卡住,此时套筒右端全部载荷传递到左端。杆件左端设置有削弱段,在小球卡在收口处时右端全部载荷传递到削弱段,削弱段被拉断实现上、下级的分离。所设计的延伸-分离一体化结构取代了额外的展开动力装置、分离装置,大大降低了整体结构的质量,从而提高火箭的飞行与续航能力,一体化结构自身也具有轻质简单的优点,同时也将延伸、分离两个相互独立的过程联系在一起。

图1 小球-滑道过盈摩擦与变截面组合结构Fig.1 Composite structure with ball-slide interference friction and variable cross section

由于燃气推力是一种强冲击、不稳定、不可精准调控的载荷,用其充当延伸喷管展开的动力风险太大,因此延伸-分离一体化结构中设置有相应的降冲击结构,主要是靠摩擦做功与塑性变形来消耗能量。

摩擦实质是将机械能转化为热能,并遵循能量守恒定律。当物体即将滑动或滑动时的摩擦力可由下式确定:

式中F为摩擦力,方向沿着接触表面切向,并且与运动方向相反;N为接触面法向压力;μ为摩擦系数,分为静摩擦系数μs和动摩擦系数μk,一般情况下μs>μk。小球在套筒内相对滑动时受到套筒挤压从而产生摩擦阻力,通过摩擦做功消耗能量。

小球在受外力作用后会产生弹性变形与塑性变形,塑性变形是不可逆的,由于卸载后永久变形的存在,导致在塑性变形中所做的塑性功也是不可逆的。塑性功恒大于零,是耗散功,其大小为应力-应变曲线滞回环的面积。塑性功的表达式为

2 计算模型

利用显式求解器对小球-滑道过盈摩擦与变截面组合结构在冲击载荷下的动力学响应进行数值模拟。建立的模型如图2所示,对整个结构进行建模并在右端附加300 kg 刚体质量块,以此代替下一级筒体质量。采用六面体单元(C3D8R)进行网格划分,削弱部位和小球进行网格加密,单元数量为15 128,节点数量为19 501。

图2 结构的有限元模型Fig.2 Finite element model of structure

本文采用Johnson-Cook(J-C)动态本构模型描述小球-滑道过盈摩擦与变截面组合结构应力-应变曲线,其方程如下:

式中A,B,n为材料物理特性参数;Troom,Tmelt分别为室温以及材料的熔点;为参考应变速率,通常取1/s。该模型的主体由3个部分构成,分别表征了材料的应变硬化、应变速率强化以及热软化,全方位地考虑了流变应力与应变、应变速率以及温度之间的关系,能够满足各种条件下的仿真材料需求。需要指出,J-C 本构模型采用简单的乘积形式将三项联立,只单独考虑应变、应变速率和温度的影响,而并未考虑各因素之间耦合影响。

对于TC4材料,数值模拟中所用到的物理和材料力学参数以及J-C本构模型参数见表1、表2。

表1 TC4物理、材料力学参数以及损伤参数Tab.1 Physical and mechanical property parameters and damage parameters of TC4

表2 J-C本构模型参数Tab.2 Parameters of J-C constitutive model

数值模拟中的模型左端边界条件为完全约束,右端边界条件为力加载,加载的力与发动机喷出的燃气推力相似,具有上升快、峰值载荷大的特点。

3 模拟结果和讨论

冲击载荷作用下延伸-分离一体化结构动态响应的数值模拟结果主要包括:a)一体化结构冲击响应过程;b)一体化结构支反力响应;c)一体化结构降冲击效果。

3.1 一体化结构冲击响应过程

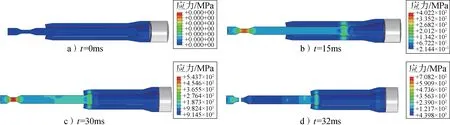

小球-滑道过盈摩擦与变截面组合结构冲击响应过程如图3所示。

图3 结构的冲击响应过程Fig.3 The impact process of the structure

由图3 可知t=0 ms 为时间零点,连接结构处于静止状态;t=15 ms 时,套筒向右运动,小球在套筒内相对滑动,由于过盈和摩擦作用,力通过小球杆件传递到了最左边,这时传递力为摩擦力;t=30 ms 时,小球相对滑动到套筒最左端被收口卡住,这时右端全部载荷传递到最左端,左端削弱段发生应力集中;t=32 ms 时,左端削弱段最大应力达到材料最大拉伸强度,削弱段被拉断。速度加载与力加载的响应过程相同。其中,小球在套筒中从右向左相对滑行的过程为主要降冲击过程,通过两者的配合这段行程内从右向左传递摩擦力,并非右端加载的全部载荷。

不同尺寸小球-滑道过盈摩擦与变截面组合结构分离瞬间如图4所示。

图4 结构分离瞬间Fig.4 Moment of structural separation

由图4a~4c可以看出,当削弱段直径为5 mm,小球过盈量为0.1 mm、0.15 mm、0.2 mm时小球都是相对滑动到套筒最左端被收口卡住后削弱段被拉断。由图4b、4d~4e可以看出,当过盈量都为0.15 mm,削弱段直径为5 mm和7 mm时小球也是相对滑动到套筒最左端被收口卡住后削弱段被拉断;当削弱段直径减小到3 mm时,小球卡在套筒入口处削弱段即被拉断,无法实现设计所需要的过盈配合过程,这种情况对应在延伸喷管还未展开时削弱段断裂,上、下级提前分离,这种情况是需要避免的。因此在设计时要注意过盈量与削弱段尺寸的合理匹配,以达到需要的响应效果。

3.2 一体化结构支反力

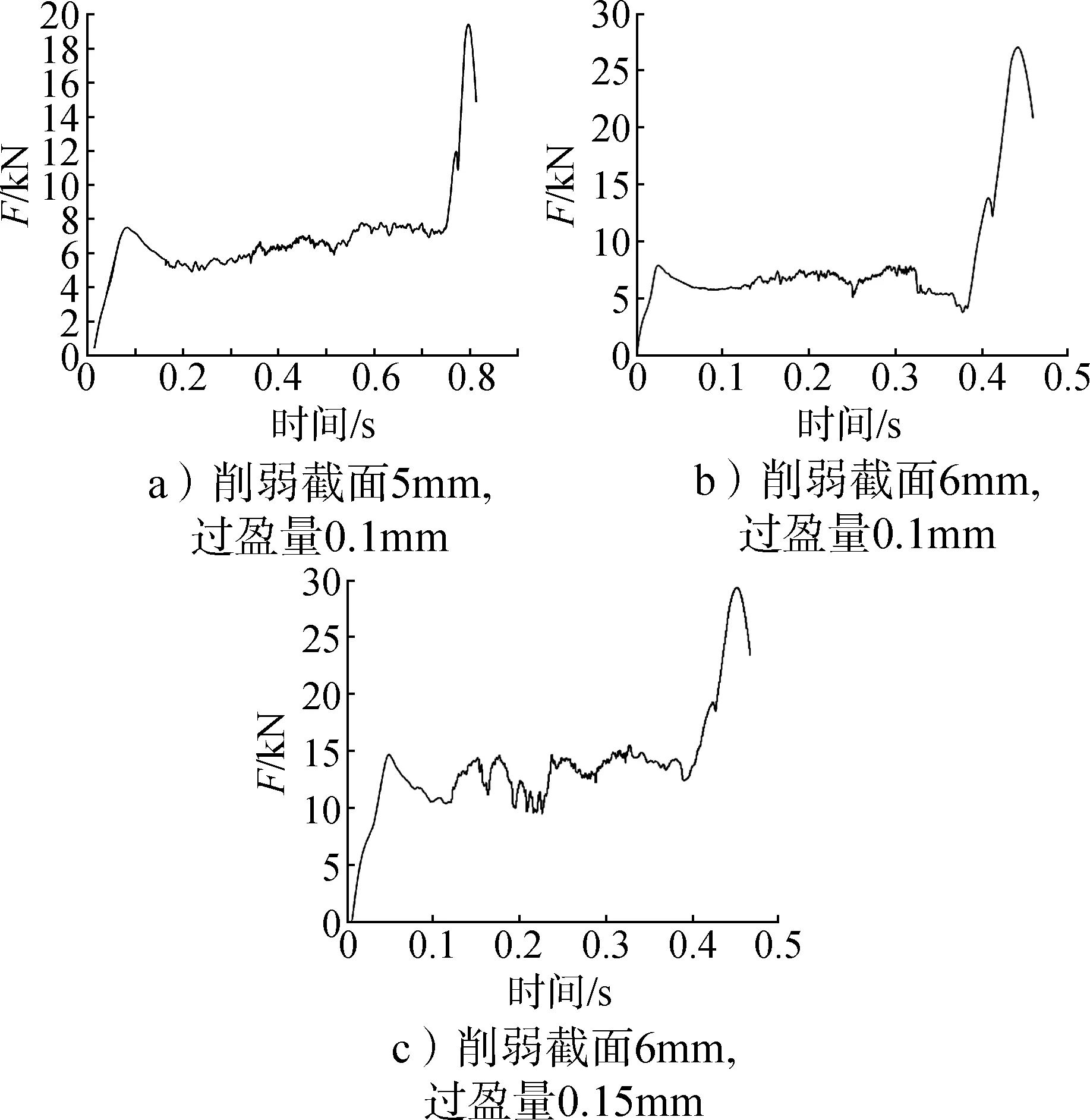

为验证所设计结构降低冲击、调控载荷的作用,在右端加载力相同的情况下,分析不同过盈量和削弱段长度情况下延伸-分离一体化结构最左端支反力变化规律,如图5所示。

图5 结构右端加载力与左端支反力变化规律Fig.5 The change law of the loading force at the right end and the counterforce at the left end of the structure

如图5a 所示,右端加载力随时间变化曲线包括快速上升、缓慢上升、下降3个阶段,且峰值加载力约为100 kN。这种较大的载荷直接作用在延伸结构上会对其展开过程产生不利的影响。如图5b 和图5c所示,在延伸-分离一体化结构作用下,左端支反力与右端加载力在幅值大小和变化规律上都显著不同。左端支反力呈三段式变化:第一段为小球刚进入滑道时,支反力开始上升段;第二段为小球在滑道内滑行时,支反力为近似平台段,这段稳定的支反力可能更适合为延伸喷管的展开提供动力;第三段为小球滑到套筒最左端被收口卡住至削弱段拉断时,支反力急剧上升到峰值后又快速下降,经过短暂起伏最终变为0。不同过盈量、不同削弱段直径在右端力加载条件下共做了六组模拟试验,这些模拟中平台段支反力最大时为15 kN,削弱段拉断时支反力最大的为45 kN,相比右端输入的载荷峰值100 kN 都显著降低。模拟结果表明所设计连接结构可以有效地对数值较大的冲击载荷进行调控,改变其形式与大小。

此外,如图5b 所示,当过盈量不同时,左端支反力仅平台段荷载不同,但支反力变化规律相同。如图5c所示,当削弱段尺度不同时,左端支反力平台段荷载和变化规律均不同。以上结果表明过盈量和削弱段尺寸都会影响传递到左端的力的大小,传递到左端的力在满足延伸结构展开的条件下应尽可能小,避免力过大对延伸结构的影响,因此要选择合适的过盈量与削弱段尺寸。

3.3 一体化结构加速度

图6 为连接结构削弱段左端加速度随时间的变化。

图6 小球-滑道过盈摩擦与变截面组合结构左端加速度Fig.6 Acceleration at the left end of a composite structure with ball-slide interference friction and variable cross section

续图6

由图6a 可以看出,加载方式相同,过盈量越大,通过连接结构传递到左端的载荷就越大,左侧的加速度也越大。由图6b 可以看出,过盈量相同,削弱段越大,拉断时积攒的能量越大,断裂时产生的冲击加速度就越大,则削弱段应尽量设置小一点,但也要避免过小出现提前断裂的情况。

通过对连接结构左端支反力、加速度结构的分析表明过盈量以及削弱段尺寸都会影响降冲击的效果,过盈量越小降冲击效果越好,削弱段在保证不会提前断裂的前提下尺寸越小降冲击效果越好。因此在实际应用中要根据不同要求合理优化设计过盈量以及削弱段尺寸,从而达到理想的降冲击效果。

4 试验验证

4.1 试验装置

为验证数值模拟结果,对小球-滑道过盈摩擦与变截面组合结构进行静动态拉伸试验。准静态拉伸试验采用MTS试验机,如图7左侧所示,套筒最下端被固定夹持,套筒下端设置有相应的挡块,方便固定夹持,杆件削弱段之外端头削弱段一侧的端头被拉头夹持,端头处设置有螺纹,试件两端用夹具固定后通过拉伸传感器相连。加载时拉头向上拉动杆件,使小球在套筒内滑动。图7右侧为试件拉伸后削弱段断裂。

图7 准静态拉伸试件夹持示意Fig.7 The holding diagram of quasi-static tensile specimen

动态拉伸试验采用Instron VHS 50-20型高应变率拉伸试验机。夹持方式与MTS试验机夹持方式相同,套筒尾端固定夹持,削弱段一侧的端头被试验机拉头夹持,试验时,拉头带动杆件向上运动,小球在套筒内滑动。将高速相机与高应变率拉伸试验机连入同一个数据处理系统中,同步采集试件载荷-位移曲线和试样变形破坏图像。

本文进行了3组直套筒构型准静态拉伸试验,包含不同削弱段直径与不同过盈量构型;进行了7组直套筒构型不同冲击速度动态拉伸试验,包含不同削弱段直径与拉伸速度;进行了9组锥形套筒构型不同拉伸速度动态拉伸试验,3 组不同拉伸速度,每组进行了3个试件的拉伸试验。

4.2 准静态拉伸试验

在准静态拉伸加载条件下,不同削弱段和小球尺寸情况下直套筒试件支反力曲线的试验结果与模拟结果基本相同,如图8所示。支反力曲线呈三段式,有较为稳定的平台段载荷;随着削弱段尺寸增加,峰值断裂载荷增大;平台段载荷大小随过盈量增加而增加,过盈量由0.1 mm增加到0.15 mm时,平台段载荷约增加5 kN 左右。准静态试验结果可初步证明结构设计的可行性。

图8 准静态拉伸加载作用下直套筒试件左端支反力Fig.8 The left end support reaction of the straight sleeve specimen under quasi-static tensile loading

4.3 直套筒动态拉伸试验

在高速和低速加载条件下,直套筒试件动态支反力试验结果如图9所示。

图9 直套筒构型在动态拉伸条件下左端载荷-位移曲线Fig.9 Load-displacement curve at the left end of the straight sleeve configuration under dynamic tensile conditions

图9a、9b中不同拉伸速度下试件拉断时的峰值载荷不同,削弱段都为6 mm,拉伸速度分别为6 m/s和12 m/s 时,试件拉断时的峰值载荷分别为33 kN 和38 kN;削弱段都为5 mm,拉伸速度分别为3 m/s 和6 m/s 时,试件拉断时的峰值载荷分别为24 kN 和27.5 kN。可见,拉伸速度越大,拉断时峰值载荷越大,表明动态拉伸速度对试件峰值支反力有一定影响,存在应变率效应。

图9c中不同削弱段尺寸下试件拉断时的峰值载荷不同,在拉伸速度都为6 m/s,过盈量都为0.1 mm时,削弱段直径分别为5 mm和6 mm时,试件拉断时的峰值载荷分别为27.5 kN和33 kN。削弱段直径越大,拉断时峰值载荷越大,这与模拟结果一致。

在高速拉伸下(拉伸速度大于3 m/s)载荷-位移曲线在平台段出现下降,且几乎下降为0,为此进行了低速拉伸试验。如图9d 所示,当拉伸速度为1 m/s时,平台段载荷也出现了下降,但下降程度较高速拉伸试验要小;当拉伸速度为0.01 m/s 时,平台段载荷未出现下降,载荷曲线形式与模拟结果相同。除高速拉伸试验下载荷平台段出现下降之外,其余动态拉伸试验结果基本与数值模拟结果相吻合,很好地验证了部分模拟结果。

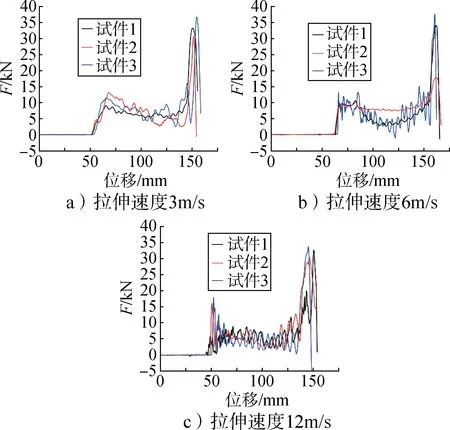

4.4 锥形套筒动态拉伸试验

为分析第4.3 节下降段出现的原因,将动态加载试件切割后如图10 所示,可知小球表面出现明显磨损,是载荷出现下降段的主要原因,且滑动磨损程度与速度有正相关性。后续又进行了9 组锥形套筒在3 m/s、6 m/s、12 m/s加载条件下的试验,通过锥形套筒的尺寸变化来补偿小球的磨损,以减小试验误差。

图10 直套筒构型动态加载试件切割图Fig.10 Cutting diagram of dynamic loading specimen with straight sleeve

将直套筒改为锥形套筒,理论上这种构型下随着小球相对滑动过盈量越来越大,但因为实际滑动中小球会出现磨损,增加的过盈量可以在一定程度上补偿这种磨损。对锥形套筒在不同加载速度下进行了9组试验,载荷-位移曲线如图11 所示,可见拉伸速度为3 m/s、6 m/s 时,平台段下降程度减小了很多,表明通过锥形套筒来补偿小球磨损量是可行的方案。拉伸速度为12 m/s时下降程度相比直套筒要小,但相比前两组加载速度下下降程度要大,这是由于拉伸速度越快,小球与套筒之间的磨损就更大。

图11 锥形套筒构型在动态拉伸条件下左端载荷-位移曲线Fig.11 Load-displacement curve at the left end of the taper sleeve configuration under dynamic tensile conditions

结合静、动态试验结果,小球-滑道过盈摩擦与变截面组合结构可通过小球过盈量控制平台段载荷大小,可通过削弱截面直径控制峰值断裂载荷大小,锥形套筒构型可以有效补偿直套筒构型在高速加载条件下出现的磨损,该结构设计可以达到降冲击吸能的效果,很好地验证了数值模拟结果。

5 结论

本文提出了一种降冲击延伸-分离一体化结构,小球-滑道过盈摩擦与变截面组合结构。在此基础上对该结构的降冲击能力进行了相应的数值模拟研究与试验验证。得出以下结论:

a)在合适的过盈量与削弱段组合下,该结构可以实现理想的响应过程,小球进入套筒内相对滑动,此时结构左端可以提供稳定可调节的载荷,这段稳定载荷为延伸喷管展开提供动力,相对滑动导致最左端收口处被卡住,之后削弱段发生断裂,实现上、下级分离。

b)该结构通过过盈装配约束与摩擦做功原理实现能量的消耗,将右端的强冲击载荷降低为延伸展开需要的合适的载荷,传递到左端的载荷为小球与套筒之间的摩擦力,这种力是可调的。

c)过盈量不同,小球与套筒之间的摩擦力就不同,会直接影响传递到左端的载荷,过盈量越小,传递的载荷就越小;削弱段过小,会出现提前拉断情况,削弱段过大,拉断时产生的冲击载荷就越大,在保证不会提前断裂的情况下削弱段应设计得尽量小。

因此降冲击延伸-分离一体化结构在合适的过盈量和与削弱段直径匹配下可以实现理想的降冲击调控载荷作用。用其作为级间连接结构,可以充分利用发动机燃气推力,将延伸喷管的展开与级间分离联系起来,简化延伸展开结构与分离装置,减轻整体结构质量。