生物质混燃特性的数值模拟与实验研究

赵嵩颖, 魏任锋, 徐建光,2, 陈 雷

(1.吉林建筑大学 市政与环境工程学院,吉林 长春 130118;2.中建五局安装工程有限公司,湖南 长沙 410004)

0 引 言

生物质作为一种清洁、安全、可持续、可存储的环境友好型新型能源,引起了国内外的广泛关注[1]。我国生物质种类多,来源广,但有效利用率较低,不仅浪费了资源,也不符合新时代国家的能源政策[2]。相对于生物质直燃技术,生物质混燃技术研究具有很大潜力。马爱玲等[3-5]对生物质与煤混烧进行实验及其动力学展开研究,研究结果表明生物质混燃的活化能小于煤燃烧的活化能,生物质的反应活性大于煤;许旭斌[6]对煤与生物质混烧释放污染物特性进行研究,研究结果表明生物质中所含有的碱性矿物质能够有效抑制SO2和NO2的释放;Sousa等[7,8]对生物质颗粒混燃模型展开研究,研究结果表明常用的颗粒混燃模型存在不足,并提出针对模拟单个生物质颗粒转化所需的模型指标参数进行分析,指出混燃模型对于生物质颗粒物粒径大小有着更加精确的要求;高佳佳[9-11]对生物质与煤的混烧特性展开研究,研究结果表明在生物质中添加低成分的煤粉可以弥补纯生物质燃烧固有的缺点,混合燃料具有高挥发性及反应速率,能改善单一燃料的燃烧、燃尽及污染物排放等特性。Jia[12]研究了五种生物质颗粒燃料的燃烧特性,并对其燃烧动力学进行了分析,结果表明5种生物质颗粒燃料具有良好的燃烧特性和动力学特性。Li[13]对生物质残渣氢焦(BRC)和阳靖平顶无烟煤(YAC)的物理化学性质进行了系统研究,结果表明在YAC中加入BRC可以改善YAC的燃烧性能,且混合燃烧过程中存在着明显的协同效应。

以上学者均是对生物质与煤的混烧情况进行研究,而针对单一生物质燃烧特性的研究较少,更缺少针对生物质混燃特性的研究,因此本文展开对生物质之间的混燃进行研究,生物质混燃作为高效利用可再生清洁能源技术,不仅提高了燃料燃烧的热值,而且具有很好的环境效益,且生物质作为可再生的清洁能源,利用生物质替代燃料煤,极大程度上减少了不可再生资源煤的开采,其开发利用潜力明显优于生物质配煤掺烧,且研究结果对生产和使用生物质燃料有一定的指导作用。本文利用FLUENT软件模拟了玉米秸秆、棉秆、木屑和稻秆4种单一生物质以及混合生物质在燃烧室中的燃烧情况,对比分析了4种生物质在燃烧室中心截面上的温度分布规律,得出了混合生物质的最佳混燃参数,这对于生物质资源的有效利用、提高生物质燃烧效率以及为生物质实际运用于锅炉燃烧发电和供热提供参考,具有良好的借鉴意义。

1 物理模型及网格划分

1.1 物理模型

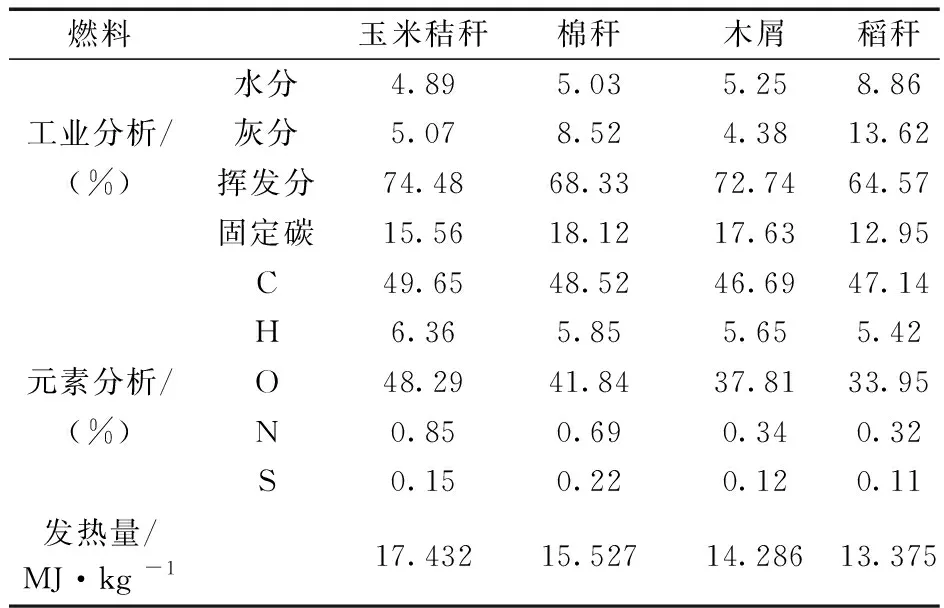

本文以圆筒形燃烧室锅炉作为研究对象,根据燃烧室的尺寸及结构特点将燃烧室简化成一个10 m×1 m的二维管道,燃烧室物理模型简图如图1所示。二维管道的进口分为三股空气,其中管道中心处为一次风入口,此时燃料颗粒在一次风的作用下进入到燃烧室,一次风入口宽度为0.25 m,二次风分为上下两股空气进入燃烧室,上下二次风的入口分别位于一次风入口的上下两侧,其宽度均为0.375 m,且二维管道的上下两侧假设成壁面,表1为燃料的工业及元素分析。

表1 燃料的工业分析、元素分析及发热量

图1 燃烧室物理模型简图Fig. 1 Brief diagram of combustion chamber physical model

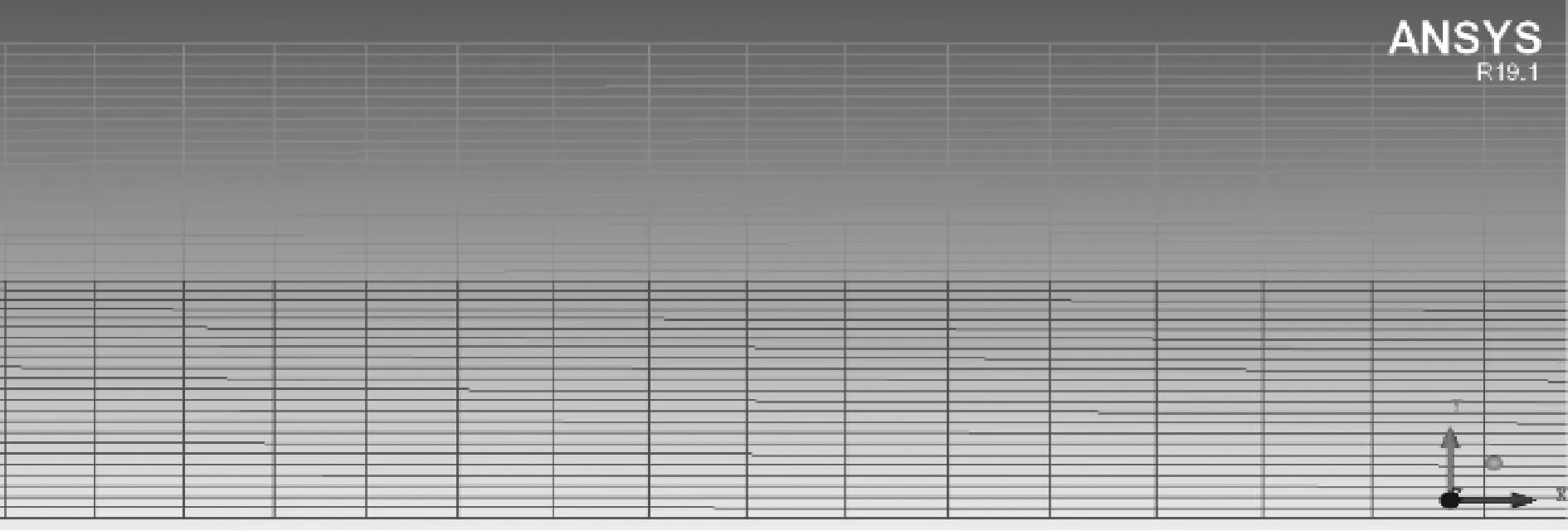

1.2 网格划分

本文利用ICEM软件对燃烧室进行建模及结构化网格划分。将计算区域划分网格数量为2×103、3×103、4×103、6×103四种,并分别对网格质量进行检验[14,15],结果发现4种网格数量的模型,其网格质量均达到0.99以上,说明网格质量很优,同时又分别对4种网格数量的模型进行计算以检验网格的独立性,通过对比计算发现,网格数量达到3×103、4×103、6×103的模型计算结果无明显变化,故选择网格数量为3×103的模型。具体结构化网格划分图如图2所示。

图2 结构化网格局部放大图Fig. 2 Local amplification plot of the structured grid

2 边界条件及数学模型

2.1 边界条件

将燃烧室三股空气的入口截面设定为速度入口边界条件,三股空气的速度以及生物质颗粒流量根据锅炉实际运行的工况参数进行设定[16];生物质颗粒的粒径大小依据Rosin-Rammler规律分布,具体的各边界条件设定参数如表2所示。燃烧室出口边界条件做简化处理:出口边界条件设定为压力出口,燃烧室的上下两壁面为绝热面,壁面设定为定壁温[17]。

表2 各边界条件设定参数

2.2 数学模型

生物质燃料在燃烧室的混燃是一个复杂的物理、化学过程,涉及到多相流体力学、传热传质学和燃烧等多个学科[18]。为便于研究混合生物质的燃烧性能,将燃烧室内气流流动按稳态计算,同时考虑重力作用,因此在模拟计算中选用标准k-ε湍流模型计算气相湍流输运,方程式通式如下[19]:

divpνφ=divΓΦ▽φ+Sφ

(1)

式中:P为气流密度;ν为速度分量;φ为通用变量;ΓΦ为输运系数;Sφ为气流源项。

本文利用FLUENT软件模拟生物质燃料在燃烧室的混燃,在模拟计算中选用k-ε湍流模型计算气相湍流输运,选用DPM模型(Discrete Phase Model,DPM)模拟燃料颗粒的流动,选用P1辐射模型计算辐射传热过程,选用双混合概率密度函数模型模拟气相湍流混燃[20];离散格式选择精度较高的二阶迎风格式,同时采用SIMPLE算法进行计算[21]。

3 单燃模拟结果及分析

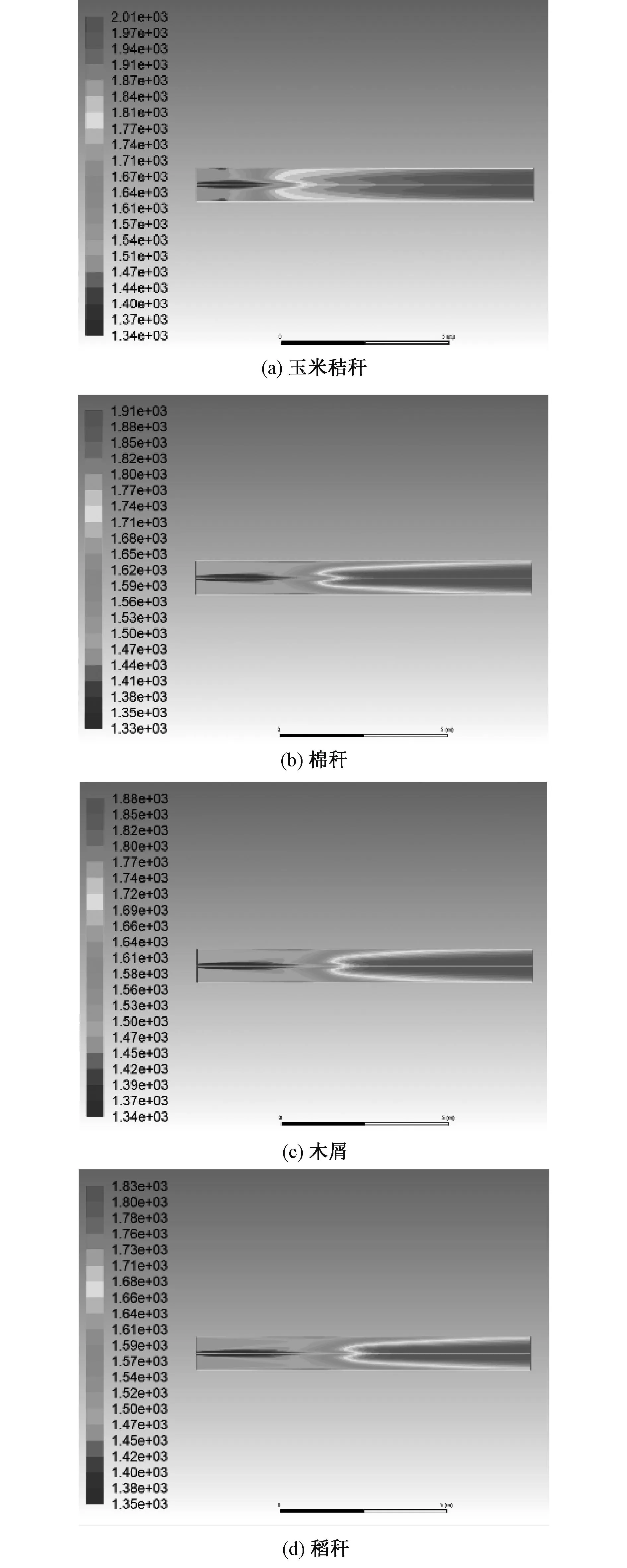

图3是4种生物质燃烧时燃烧室中心截面的温度分布云图,由图可知,玉米秸秆、棉秆、木屑、稻秆燃烧时燃烧室中心截面的最高温度排序为玉米秸秆>棉秆>木屑>稻秆,分别是2 010 K、1 910 K、1 880 K、1 830 K,玉米秸秆燃烧时燃烧室中心截面的最高温度比其它3种生物质高100 K以上且比稻秆高180 K,这与3种生物质的发热量大小基本一致,说明具有高热值的生物质燃料在燃烧室中心截面上的最高温度均高于具有低热值的生物质燃料;模拟发现3种生物质单燃时燃烧室中心截面的高温区域都集中在燃烧室的中后方,分析原因是生物质密度较小且容易被一次风气流夹带,故生物质能够被快速输运到整个燃烧室,这说明生物质的燃烧性能受一次风风速的影响较大;玉米秸秆与其它3种生物质相比,着火点提前,高温区域扩大,且整个燃烧室的温度分布比较均匀,这是因为玉米秸秆的挥发分含量比较高,易着火;虽然木屑具有与玉米秸秆相近的挥发分含量,但木屑热值较低,所以木屑的高温区域较玉米秸秆靠后。因此,如果将棉秆、木屑及稻秆分别和玉米秸秆按照一定比例进行混合燃烧会提高其燃烧性能。

图3 4种生物质燃烧时燃烧室中心截面的温度分布云图Fig. 3 Temperature distribution nephogram in the center section of combustor during combustion of four kinds of biomass

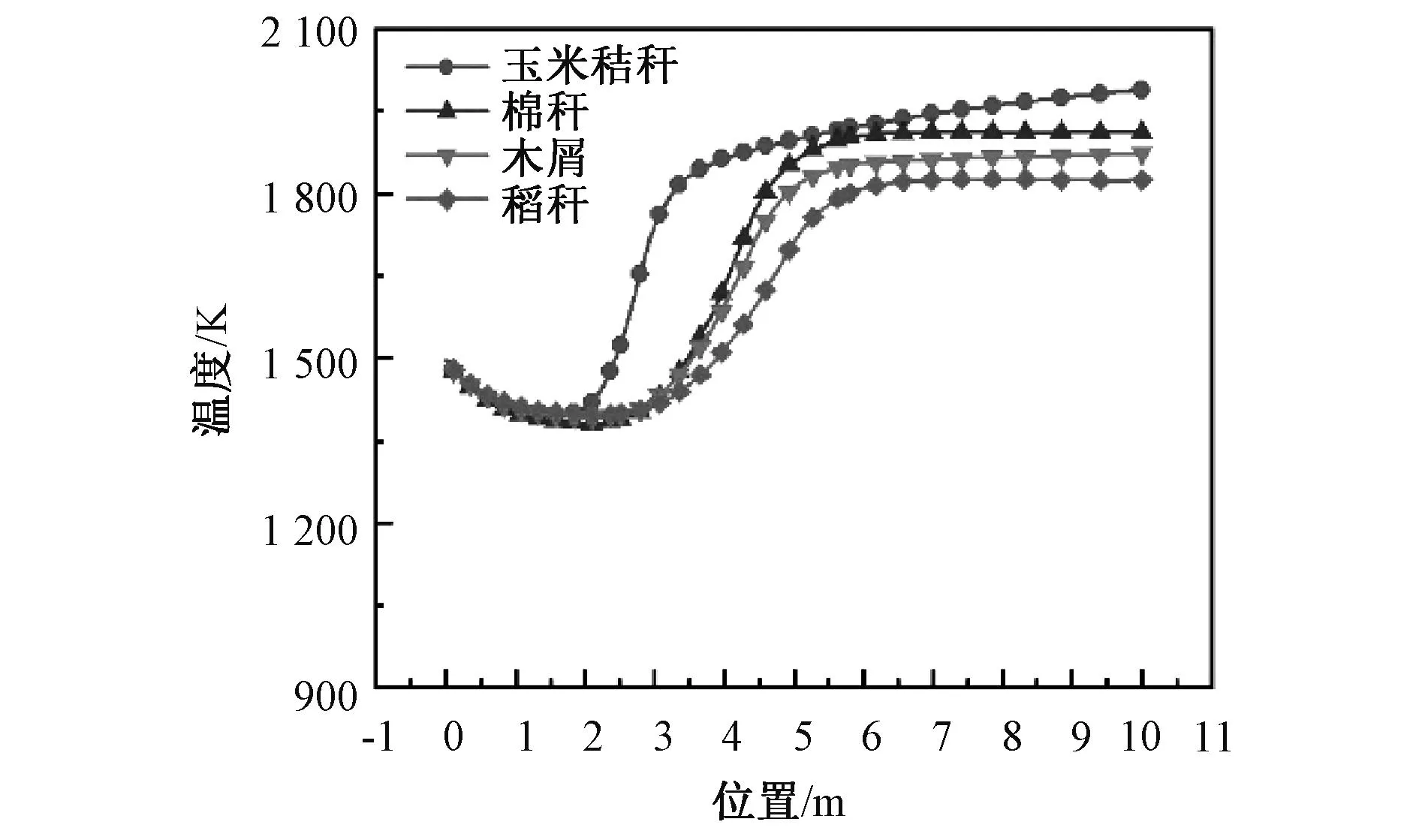

图4是4种生物质单燃时中心截面温度随燃烧室位置的变化曲线,从图中可以看出4种生物质燃料燃烧时,第一阶段是脱水干燥,燃烧室0~2 m之间温度都在1 300 K以上,但中心截面温度呈下降趋势,这是因为燃烧室入口一次风的风温较高,随着燃料被输送进燃烧室,此时燃料并没有完全燃烧,故燃烧室前段温度呈下降趋势;第二阶段充分燃烧,随着燃料完全燃烧,燃烧室2~7 m之间中心截面温度快速升高,但在这个区间内,玉米秸秆的温度明显高于其他三种生物质燃料,这是因为玉米秸秆的含水率相比其他三种生物质燃料较低,因此燃烧速度快,所以温度较高;第三阶段热值降低,随着燃料热值逐渐降低,燃烧室后段7~10 m之间中心截面温度呈下降趋势,由于玉米秸秆为高热值燃料,其中心截面温度下降明显异于其他三种生物质燃料。因此,生物质的燃烧性能不仅受风温的影响,也受自身含水率的影响。

图4 4种生物质燃烧时中心截面温度随燃烧室位置的变化曲线Fig. 4 Change curve of central section temperature with position of combustor during four kinds of biomass single combustion

4 混燃模拟结果及分析

结合单燃数值模拟结果,选择燃烧室中心截面温度最高的玉米秸秆和最低温度的稻秆按照不同质量掺混比、不同一次风速、不同一次风温进行混燃模拟,并针对不同质量掺混比、不同一次风速、不同一次风温对燃烧室中心截面温度场的影响进行分析,从而得出最佳混燃参数。

4.1 不同质量掺混比

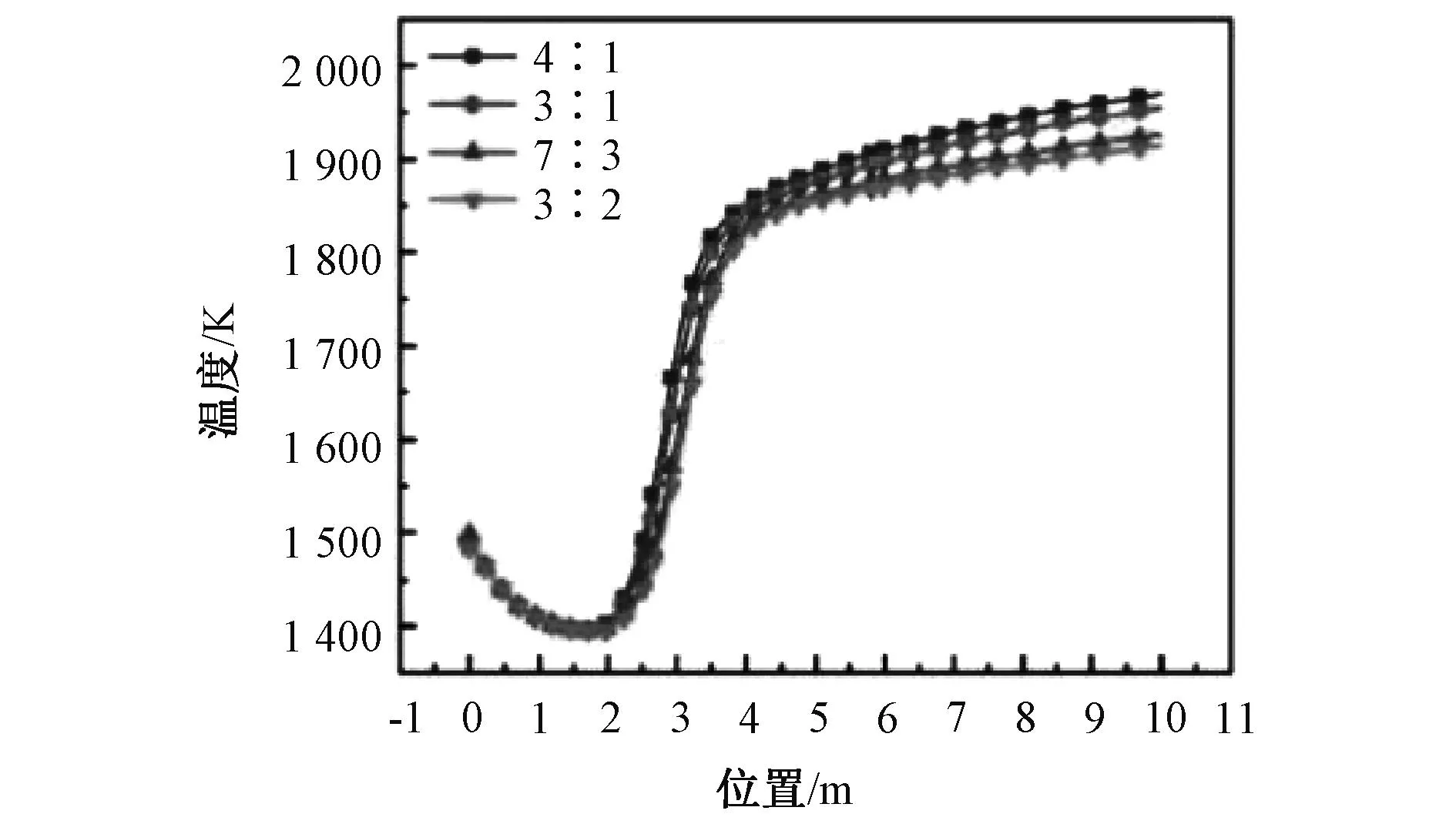

将燃烧室中心截面温度最高的玉米秸秆和最低温度的稻秆按照质量比为4∶1、3∶1、7∶3、3∶2的质量掺混比进行混燃模拟,针对不同质量掺混比对燃烧室温度场的影响进行分析,得出生物质混燃的最佳质量掺混比,其结果如图5所示。

图5 不同质量掺混比下玉米秸秆与稻秆混燃时燃烧室中心截面的温度分布Fig. 5 Temperature distribution of co-combustion chamber central cross section between corn straw and rice stalk burning

图5是不同质量掺混比下玉米秸秆与稻秆混燃时燃烧室中心截面的温度模拟值,由图5可知,4种质量掺混比下燃烧室中心截面的最高温度分别是1 951 K、1 938 K、1 922 K、1 892 K,且随着稻秆掺混比的增加,燃烧室中心截面的最高温度呈现下降趋势;当配比为4∶1和3∶1时,燃烧室中心截面的最高温度变化趋势并不明显,当配比大于7∶3时,燃烧室中心截面的最高温度下降幅度较大,当配比为3∶2时燃烧室中心截面的最高温度变化趋势开始减小,故玉米秸秆与稻秆的最佳质量配比为7∶3,此时与稻秆单独燃烧相比,其着火点提前,燃烧室中心截面的最高温度提高92 K,且燃烧室的高温区域扩大,整个燃烧室的温度分布程度较均匀。

4.2 不同一次风速

将燃烧室中心截面温度最高的玉米秸秆和最低温度的稻秆按照一次风速分别为44 m/s、46 m/s、48 m/s、50 m/s、52 m/s、54 m/s的速度进行混燃模拟,针对不同一次风速对燃烧室温度场的影响进行分析,从而得出生物质混燃的最佳一次风速,其结果如图6所示。

图6 不同一次风速下玉米秸秆与稻秆混燃时燃烧室中心截面的温度分布Fig. 6 Temperature distribution of co-combustion chamber center section of corn straw and rice stalk combustion at different primary wind speed

图6是不同一次风速下玉米秸秆与稻秆混燃时燃烧室中心截面的温度分布图,从图可以看出随着一次风速的改变,燃烧室中心截面温度变化的总体趋势没有改变,当一次风速在44~46 m/s时,燃烧室中心截面的温度呈上升趋势,然而,当一次风速在48~54 m/s时,燃烧室中心截面的温度呈下降趋势。由此可见,一次风速越低对混燃越有利,这是因为一次风速越低,燃料在燃烧室内的停留时间就越长,因此混合燃料能充分燃烧。但一次风速并不是越低越好,因为一次风速降低容易造成燃烧室内空气量不足,导致混合燃料不能充分燃烧,使得其释放的热量减少。当一次风速增大时会缩短混合燃料在燃烧室内的停留时间,混合燃料不能充分燃烧且着火点会延迟,同时可以看到燃烧室中心截面温度的最大值越接近燃烧室的出口。因此,生物质混燃的最佳一次风速为48 m/s。

4.3 不同一次风温

将燃烧室中心截面温度最高的玉米秸秆和最低温度的稻秆按照一次风温分别为1 000 K、1 100 K、1 200 K、1 300 K、1 400 K、1 500 K的温度进行混燃模拟,针对不同一次风温对燃烧室温度场的影响进行分析,从而得出生物质混燃的最佳一次风温,其结果如图7所示。

图7 不同一次风温下玉米秸秆与稻秆混燃时燃烧室中心截面的温度分布Fig. 7 Temperature distribution of co-combustion chamber center section between corn straw and rice straw burning at different wind temperature

图7是不同一次风温下玉米秸秆与稻秆混燃时燃烧室中心截面的温度分布图,针对图7所示燃料的燃烧在2~4 m截面附近较为剧烈,温度快速上升。并且由于存在与空气之间的换热以及燃烧后期燃料热值降低,使得燃烧室后部5~10 m截面附近的温度变低。从图可以看出随着一次风温的改变,燃烧室中心截面温度变化的总体趋势没有改变,且随着一次风温的升高燃烧室中心截面的温度呈上升趋势,但当风温大于1 300 K时,燃烧室中心截面温度上升趋势逐渐减小。由图可知,一次风温和点火时间呈反比,即送风温度越高点火时间越短,这是因为送风温度越高,混合燃料的升温速度就越快,所需要的点火时间就越短。由此可知,一次风温越高对混燃越有利,但并不是一次风温越高越好,当风温过高时,会降低空气预热器的传热温差,导致传热量减少,虽然可以提高燃烧室的燃烧温度,提高混燃效果,但也会使燃烧室内烟气温度升高,最终导致排烟温度升高,从而降低锅炉热效率。因此,生物质混燃的最佳一次风温为1 300 K。

5 混燃实验

5.1 实验内容

本文采用一种小型的加工设备,将70%玉米秸秆与30%稻秆燃料混合后,在风温为1 300 K时通过一次风均匀送入燃烧室混烧,本实验的研究目标是以玉米秸秆和水稻稻秆为原料,质量配比为7∶3、一次风温1 300 K、一次风速为48 m/s条件下验证玉米秸秆和稻秆的最佳混燃参数,以改善单一生物质的燃烧特性。

5.2 实验方法

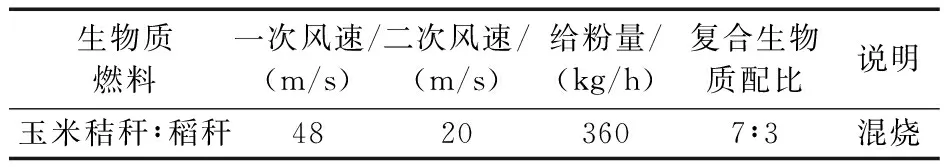

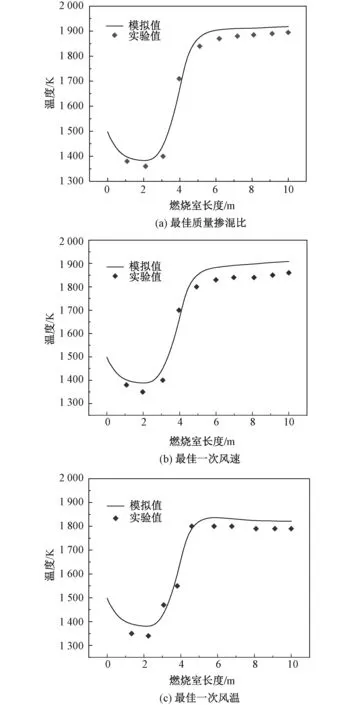

实验设定工况如表3所示,工作气氛为空气,通过一次风将混合生物质颗粒均匀送入燃烧室混烧。在燃烧室壁面每间隔一米设置一个B型热电偶温度监测点,并利用此测温系统来记录燃烧室壁上的温度,图8为燃烧室壁温度监测点示意图。

表3 实验工况

图8 燃烧室温度监测点示意图Fig. 8 Schematic diagram of combustion chamber temperature monitoring point

图9 小型燃烧室实验台示意Fig. 9 Schematic diagram of small combustion chamber test bench

混合燃料燃烧特性采用小型燃烧室实验台,如图 9所示。实验台包括送风装置、 温控加热系统、燃烧室及测温系统。

5.3 实验结果及分析

玉米秸秆与稻秆混燃燃烧室壁面温度变化如图10 所示,在最佳质量掺混比、最佳一次风速、最佳一次风温的工况下,燃烧室壁面温度实验值与模拟值均达到最大值。

图10 最佳参数下玉米秸秆与稻秆的模拟值与实验值比较Fig. 10 Comparison of simulated and experimental values of corn straw and rice straw under optimal parameters

由图10可知,图10(a)为玉米秸秆与稻秆的最佳质量配比为7∶3,图10(b)一次风速为48 m/s,图10(c)一次风温为1 300 K的工况下燃烧室中心截面的最高温度模拟值与实验测量值对比分析。由图10可见,模拟值与实验值之间具有良好的一致性,故上述模型可用于验证玉米秸秆与稻秆在不同参数条件下,燃烧室的温度分布程度的计算及预测。

6 结 论

通过FLUENT软件模拟了4种生物质单燃及生物质混燃情况,得出不同生物质在燃烧室中心截面上的温度分布规律、生物质混燃特性的影响因素及玉米秸秆与稻秆的最佳混燃参数,得出以下结论:

(1)具有高热值的生物质燃料在燃烧室中心截面上的最高温度均高于具有低热值的生物质燃料,玉米秸秆、棉秆、木屑、稻秆燃烧时燃烧室中心截面的最高温度分别是2 010 K、1 910 K、1 880 K、1 830 K,玉米秸秆与其它3种生物质相比,燃烧时着火点提前,高温区域扩大,燃烧室的温度分布比较均匀;

(2)最佳质量掺混比下,燃烧室中心截面的最高温度生物质混燃比单燃提高92 K,且温度升高、着火点提前、燃烧室的温度分布较均匀、燃烧性能良好。

(3)生物质的混燃特性受质量掺混比、一次风速、一次风温影响较大,且在最佳混燃参数下生物质混燃能提高生物质单燃的燃烧性能。

(4)实验证明 ,在玉米秸秆中掺混 30%的稻秆,使混合燃料颗粒燃烧特性发生改变,提高了单一燃料燃烧的温度至1 922 K,并且完成了燃烧室中心截面温度最高的玉米秸秆和最低温度的稻秆混燃技术关键过程的模拟与实验验证,也为该项技术的产业化应用推广奠定了基础。