安全视角下天然气长输管道穿越化工储罐施工参数的优化

马燕,王飞

(陕西省天然气股份有限公司,陕西 西安 710016)

0 引言

天然气是重要的化工原料与能源物资,且呈现出不均匀分布的特征[1]。这使得我国对于天然气长输管道的建设需求相对较高。在建设与施工的过程中,天然气管道必不可免的会出现与化工储罐、化工厂交叉或穿越的情况,进一步增加了系统风险。从安全的视角下对此类工程的可能隐患进行分析,并对其施工中的参数进行优化有助于保障化工储罐安全,并降低天然气长输管道的安全隐患。

1 天然气长输管道特征及主要风险

天然气长输管道通常需要穿越多个地区,输送距离较长。为适应此种需求,长输管道为了提高输送效率和减小输送损失,通常采用较高的工作压力,使得管道的自适应性得到了强化。同时,由于天然气具有易燃、易爆等特性,因此天然气长输管道在设计和施工过程中需严格遵守安全要求,确保管道系统的安全性。在具体的设计过程中,需遵循相关法规和标准,如《石油天然气管道保护法》等[2]。同时,管道建设还需进行详细的地质勘测和工程设计,确保管道的安全性和稳定性。在管道材质的选择上,一般考虑管道的工作压力、温度、输送介质等要素。通常采用钢管、聚乙烯管等材料,施工工艺则需满足相关要求,如采用非开挖顶管施工技术等,减少地表破坏,降低安全风险。

在施工实践上,天然气长输管道穿越化工储罐是重要的环节,一方面天然气作为化工生产的重要原料,其终点往往需要与化工企业进行对接,其间穿越化工储罐较为常见;另一方面,长输管道受限于管内压力,弯度不易过大,很难形成有效的路径规避。在此种背景下,评估长输管道的安全性时必须要将化工储罐可能产生的影响纳入考量。

近年来针对天然气长输管道的安全生产事故并不罕见,就其根本主要来源于图1 所示的几个方面。其中,来源于第三方的破坏(如施工、储罐安全的连带事故等)成为最为主要的风险来源。施工中的材料缺陷与腐蚀也是造成长输管道出现安全风险的重要原因之一。

图1 世界范围2020 年以来天然气长输管道安全事故原因分类统计图

2 天然气管道穿越化工储罐的安全风险及影响因素

在天然气长输管道的安全评估中,必须要考虑化工储罐对其可能造成的影响,具体可以按照影响来源将其分为三种:一是化工储罐泄漏可能带来的腐蚀风险;二是化工储罐爆炸可能带来的震动风险;三是化工储罐重量带来的过沉降风险。

2.1 腐蚀风险及影响因素

化工储罐泄漏对天然气管道的腐蚀是一个复杂的问题,涉及到多个方面。一方面,化工储罐泄漏的物质可能包括化学溶剂、腐蚀性气体、污水等,这些物质可能会对天然气管道产生直接的腐蚀作用。化学溶剂可能会对管道材料产生化学反应,导致管道壁厚减薄、产生裂纹甚至穿孔等损伤[3]。腐蚀性气体可能通过与土壤气溶胶的结合与天然气管道尤其是金属管道构成微化学电池结构,加速管道腐蚀;污水可能会对管道产生电化学腐蚀,导致管道局部穿孔等问题。除此之外,化工储罐泄漏可能导致周围环境的变化,如温度、湿度、pH 值等变化,这些环境因素可能会对天然气管道产生间接的腐蚀作用。温度的升高可能会导致管道材料的机械性能下降,增加管道的变形和破裂的风险;湿度的增加可能会促进腐蚀反应的发生,加速管道的腐蚀速率;pH 值的改变可能会影响腐蚀反应的速率和方向,导致管道的损伤。

腐蚀风险产生的影响因素较为复杂,大致与泄漏物质的性质和浓度相关,同时也与环境条件及管道材料和防腐措施相关。管道材料的选择和防腐措施的实施可以影响管道的耐腐蚀性能,不同材料和防腐措施对腐蚀风险的抵抗能力不同。例如,不锈钢管道比碳钢管道具有更好的耐腐蚀性能,而涂层防腐可以有效地降低管道的腐蚀速率。

2.2 震动风险及影响因素

化工储罐爆炸及火灾对天然气管道的安全造成严重的风险隐患,此种风险一方面表现为爆炸及火灾产生的冲击波对管道的震动[4]。化工储罐爆炸及火灾可能导致强烈的冲击波,对周围的天然气管道产生机械冲击和震动,可能导致管道的损伤和破裂。冲击波的强度和传播方向可能会对管道系统造成不同的影响。化工储罐爆炸及火灾产生的火焰可能对周围的天然气管道产生加热和烧蚀作用,导致管道材料的机械性能下降,产生变形、裂缝甚至熔化等问题。

化工罐体产生上述事故时,如果发生了对天然气管道的扰动,将会进一步扩大事故规模与后果。震动风险的影响因素一般与管道系统的稳定性直接相关,如管道距离罐体的距离、深埋深度、抗震性能等。同时,事故的响应时间也会影响震动风险可能带来后果的严重程度。如果应急响应时间过长,可能导致管道系统的长时间暴露在高温、有毒有害气体等环境中,增加管道损伤的风险。

2.3 过沉降风险及影响因素

化工罐体重量较大,相较于自然地面对于沉降更为敏感。天然气管道在穿越的过程中会产生过沉降现象。过沉降现象一般包括了两个方向,即穿越管道对罐体的影响以及罐体对穿越管道的影响。管道的穿越改变了局部的地质条件,使得化工罐体受到土地沉降的影响更为明显,容易导致罐体下沉或倾斜,进而对罐体的结构和稳定性产生负面影响。此外,在化工罐体附近,可能还存在其他建筑物或基础设施,如泵站、控制室等。如果土地发生沉降,这些建筑物也可能会发生不均匀沉降,导致结构受损。尤其是部分需要经地下穿越的天然气管道,更是容易造成土壤空洞的出现,穿越施工过程中注入的水体也会改变土壤含水率与孔隙度等地质指标,破坏原有的支撑体系。值得注意的是,相较于化工储罐而言,穿越管道往往改变的是一侧的土壤结构,更容易出现不均匀沉降,对于罐体的承压结构造成一定的破坏。罐体对于管道同样具有过沉降作用,罐体的重量会使得周围土体具有向外的挤压力,挤压力对管道的抗压性提出了更高的要求,也容易对管道的支撑、抗压指标等产生影响。

在实际的施工过程中,管道与储罐之间的相对位置是最为主要的影响因素,储罐自身的重量也对其过沉降问题的形成有明显的作用。

3 基于安全视角下的施工参数优化研究

为进一步保障长输管道在穿越化工罐体时的安全,在施工中应该针对化工罐体可能造成的额外风险隐患进行评估,并从抗腐蚀、抗震以及抗沉降等方面进行参数优化,从而保障管道的安全。

3.1 管道抗腐蚀性计算与参数优化

针对管道的抗腐蚀性,一般可以采取腐蚀速率公式进行计算,即在线性扫描下金属损失的线性距离与表面积及时间乘积的比值。工程实践中,则可以以最小二乘法为具体的构建方式,综合对包括管道材质、涂层种类及厚度等指标构建有效的抗腐蚀性模型,具体如式(1)所示:

式中:y为响应变量(即抗腐蚀性得分);X为自变量矩阵;β为回归系数向量;ε为误差项;L(y,Xβ)为残差平方和,即普通线性回归的损失函数;λ是正则化参数,控制模型的复杂度和泛化能力;r为管道材质变量值;h为管道厚度变量值;m抗腐蚀涂层种类变量值;i为抗腐蚀涂层厚度变量值;n为环境因素变量值。

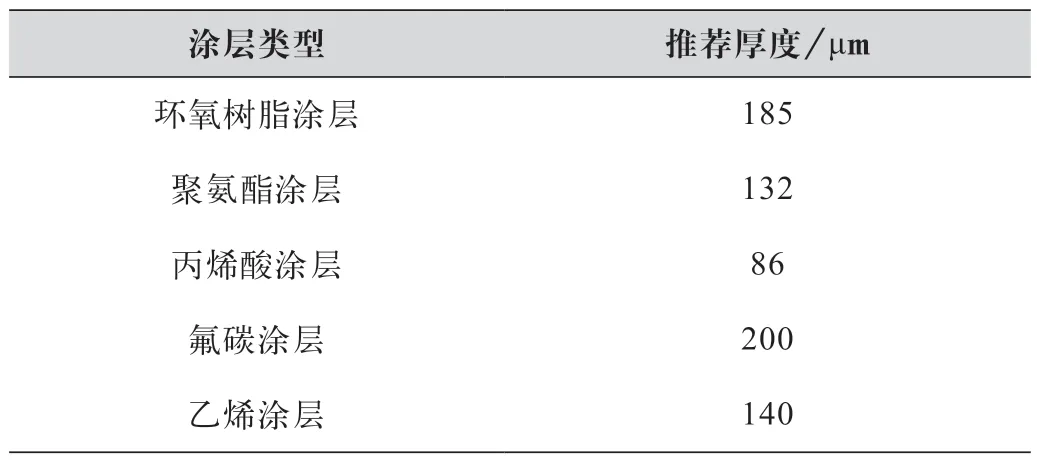

在穿越化工罐体时,r、h、n均为定值,进而抗腐蚀特性仅与管道表面的抗腐蚀涂层种类及厚度相关。在实际施工过程中,应该考虑罐体承装物的腐蚀特性及渗透比例,对涂层参数进行求解。以化工生产中常见的HCl 为例,饱和HCl 的腐蚀系数为117 mm/a,将其带入式(1)中,对不同抗腐蚀涂层的厚度进行求解,可获得优化后的参数如表1 所示。

表1 不同抗腐蚀涂层的厚度参数统计表

3.2 管道抗震性计算与参数优化

化学罐体对天然气管道的震动影响主要表现在发生爆炸时的冲击波。在计算中,一般以地震载荷进行近似评估,同时该数值应该小于管道内强度,从而求得天然气管道的安全震动范围[5]。具体如式(2)所示。

式中:F为冲击波载荷(N);k为震动系数;A为冲击波振幅(m/s²);f为冲击波频率(Hz);t为时间(s);φ0 为相位角(°);σ为管道的应力(MPa);P为管道内压力(MPa);d为管道外径(m);t为管道壁厚(m)。

由式(2)中不难发现,化工罐体在爆炸的过程中能够产生的冲击波载荷与天然气管道无关,仅与罐体强度、爆炸强度、罐体承载物化学特性等相关,在计算中应该考虑其最大值。以天然气储罐为例,其在发生爆炸时产生的最大横向冲击波载荷为3.49×106N,天然气管道内压力为5 MPa,管道外径为762 mm,经过式(2)可以计算求得,此时管道壁厚应该为27.9 mm。这一厚度显然高于常见的18~25 mm 壁厚,进而在穿越段需要对其进行强化加强,以保障特殊条件下的天然气管道安全。

3.3 穿越罐体沉降方法

在过沉降计算中,一般采用有限元模型对罐体移位及应力进行计算,从而评估穿越管道与罐体之间的相互影响。

在实际工程中,多采用计算机进行有限元分析的方式对具体的支撑系统进行计算与优化。一般通过合理的支撑结构,如采用悬链线支撑、斜拉索支撑等,可以减少管道的振动和位移。在穿越段采用多功能支撑结构,如带有防震装置、温度补偿装置等,以提高支撑结构的综合性能[6]。

4 结语

天然气长输管道在部分工况下需要穿越化工罐体,这将对管道安全性造成额外的风险。因此,文章在探讨管道特征的基础上对穿越管理的具体风险及影响因素进行分析,并对其中的腐蚀风险、抗震风险及过沉降风险进行计算与求解,给定案例下的参数优化方案,为实际工况下的计算范式提供必要参考。