轨道车辆回收利用技术与应用研究

张建敏,郭会生,胡 震

(1.中车唐山机车车辆有限公司 产品研发中心,河北 唐山 063035;2.天津中车唐山轨道车辆有限公司 生产制造部,天津 300300)

近年来,铁路运输行业取得了举世瞩目的成就。相较于汽车行业成熟的回收利用管理,轨道车辆领域也在不断探索着回收利用方面的技术与管控。根据最新的轨道车辆管理需求,企业在轨道车辆设计制造时,必须考虑车辆的整个生命周期的环境效益,包括生产(设计和建造)、操作(使用和维护)和寿命结束(车辆处置)。越来越多的欧盟成员国将轨道车辆回收利用率要求引入产品技术文件,例如在葡萄牙和波兰等国家,要求轨道车辆生产商提供车辆关于材料组成、处置过程(包括拆解、回收利用及固废填埋)和回收利用率计算结果的详细信息。

目前在轨道车辆回收方面,越来越多的新设计车辆保证了高回收利用率。阿尔斯通供应给法国勒阿弗尔市的有轨电车,具有97%的可回收利用率;庞巴迪轻轨车辆Flexity Swift具有92%的可再利用率和97%的可回收利用率。

1 回收利用的必要性

轨道车辆材料的回收利用有益于减少资源的开发,降低材料的生产成本或提高产品环境友好性能等,因此,对报废轨道交通车辆进行回收利用的必要性体现在以下几方面:(1)能效问题;(2)原材料成本上升;(3)更严格的填埋立法和减少填埋固废的需求;(4)其他与生产者责任相关的环境法规;(5)客户日益增长的产品相关环境要求;(6)通过环保产品获得的竞争优势。

2 法律法规

在国际组织层面,与轨道车辆回收有关的标准有:

2006年,国际铁路联盟(UIC)发布了《新造铁路车辆环境规范》[1],要求在设计铁路车辆时必须考虑环保的要求,包括能源效益、噪声、废气排放及循环再用。

2008年,欧洲铁路工业协会(UNIFE)组织铁路车辆制造商,根据ISO 14025的要求制定了统一的铁路车辆回收指南——《轨道车辆产品分类规则(PCR)》[2],其目的是给设备制造商制定车辆环境产品声明(EPD)提供参考,从而构成在欧盟使用的铁路车辆准入的理由。

2012年,UIC提交了《可持续出行宣言》[3]作为国际铁路部门的自愿承诺,要求合作伙伴将回收作为其可持续发展战略的关键要素之一。

值得强调的是,上述标准是基于环境认证的需求,自愿性的铁路车辆回收相关的要求及行动也在行业内不断出现,但迄今为止世界各国及组织均未出台明确的铁路车辆的可再利用率、可回收利用率(以下称“两率”)限制指标。

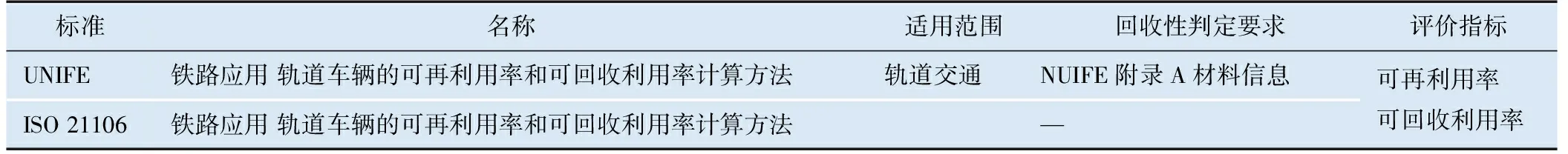

在报废产品回收利用率计算标准层面,在铁路车辆领域,由于之前没有相关标准,多参考汽车和电子电气行业标准ISO 22628[4]和IEC/TR 62635[5]。基于这些标准,UNIFE在2013年发布了《铁路应用 轨道车辆的可再利用率和可回收利用率计算方法》[6],作为轨道车辆“两率”的计算方法参考指南。国际标准化组织以此指南为基础,并参考了IEC/TR 62635的部分例子,编制了ISO 21106[7]。

轨道车辆回收利用判定、计算参照表1标准的规定进行。

表1 轨道车辆回收利用计算参考标准

3 回收范围及基本术语关系

轨道车辆回收利用技术适用于新车辆的设计或其寿命周期的任何阶段。回收利用率的计算包括整备车辆的所有材料,但车站、电气化、信号和控制单元等基础设施不在计算范围内。

按照回收利用计算原理,ISO 21106标准将产品的零部件及材料分为4个处理过程,即再使用(reuse)、再利用(recycle)、能量回收(recover)和残余物(residue)处置(图1)。其中在再利用、能量回收阶段均会产生残余物,残余物不能回收,最终按照填埋方式处理。

图1 报废处理过程

关键术语关系如表2所示。可再利用率(Recyclability rate)指可再使用和再利用的零部件及材料质量占车辆设计整备质量的百分比,而可回收利用率(Recoverability rate)指可再使用、再利用和回收为能源的零部件及材料质量占车辆设计整备质量的百分比。

表2 关键术语关系列表

4 报废处理工艺

轨道车辆的回收利用处理,通过预处理、拆解、破碎3个报废处理工艺阶段进行,在每个阶段明确各种材料及零部件的再使用、再利用或能量回收利用及相应的质量等信息,进行“两率”计算。在车辆的设计阶段,也可以按照此方法计算,指导选择材料,满足新车型的“两率”要求。

4.1 预处理

预处理阶段的目的是在车辆详细拆解之前,先拆除对人或环境有害的气体、液体、电气材料及部件,例如液压气、冷却剂、蓄电池等。预处理阶段结束后,车辆内部不应留有可能对回收利用过程产生负面影响的材料,以便详细拆解阶段不存在任何风险。而对于某些在预处理阶段难以拆除的环境污染物和含有害物质的材料(如石棉),可以在拆解阶段进行。

预处理阶段再使用、再利用或再回收利用的材料分类、质量及回收利用属性,分别对应填写到表3中的相应单元格。

表3 材料数据收集汇总表示例

4.2 拆解

拆解阶段的目标是尽可能地拆解零部件,直至原材料的程度。拆解阶段处理越细致,再利用过程就越有效,可再利用率也就越高。

在拆解过程中,可再利用的部件和子组件可以被整体拆卸,例如转向架构架、轮对、联轴器、缓冲器、弹簧、控制阀、制动系统、车门等,有的可以直接用于其他车辆,有些则需要翻新,恢复功能要求后才能使用,再利用之前必须经过检查及相关测试。其余的零部件详细拆解,进一步进行材料回收利用,如座椅、玻璃、线缆、电子部件、地板、空调设备、复合高分子材料[8]等。

拆解阶段再使用、再利用或再回收利用的材料分类、质量及回收利用属性,分别对应填写到表3中的相应单元格。

4.3 粉碎

经过预处理和拆解阶段,剩余不易拆解的、微小的零件和材料进入粉碎阶段。粉碎阶段的目的是将材料粉碎,并归类处理。粉碎后的材料可分成以下几类:

黑色金属:钢和铁;

有色金属:主要有铝、铜、锌、镁;

残渣:不同材料和物质的混合物,如塑料(包括泡沫和纺织品),纤维(木材、纺织品),玻璃和陶瓷,弹性体,剩余的矿物质(土壤、沙子)和残渣(锈、尘、涂料)。

黑色金属和有色金属几乎被完全处理,成为回收材料。残渣进行能量回收,不能能量回收的固废进行填埋。

拆解阶段再使用、再利用或再回收利用的材料分类、质量及回收利用属性,分别对应填写到表3中的相应单元格。

5 计算方法及应用案例

5.1 材料归类

根据ISO 21106,将构成车辆的所有材料分为以下12种材料类别,来确定车辆的材料明细:

—金属;

—弹性体;

—聚合物(热固或热塑性塑料);

—复合材料(如纤维增强聚合物或其他);

—电气/电子设备;

—玻璃;

—安全玻璃;

—油、润滑脂或类似物;

—酸、冷却剂或类似物;

—其他无机材料(如陶瓷);

—矿物棉;

—改性有机天然材料(MONM),包括木材。

5.2 回收利用计算系数(FMR、FER)的引入

再利用系数FMR:材料在再利用工艺处理过程中最终被利用的比率。

能量回收系数FER:材料在能量回收工艺处理过程中最终得到能量的比率。能量回收指通过燃烧、气化、热解等过程,将材料转化为可用的热能、电能等。

FMR和FER的具体数值是由该类材料的回收处理工艺技术水平决定的,根据官方、专业机构或商用数据进行确定。

5.3 车辆“两率”的计算方法

车辆的可再利用率Rcyc计算公式:

(1)

车辆的可回收利用率Rcov计算公式:

(2)

式中:mP,Reuse为在预处理阶段可再使用的材料的质量;mP,R为考虑FMR,预处理阶段可再利用的材料总质量的加权值;mP,E为考虑FER,在预处理阶段可能量回收的材料总质量的加权值;mD,Reuse为在拆解阶段可再使用的材料总质量的加权值;mD,R为考虑FMR,在拆解阶段可再利用的材料总质量的加权值;mD,E为考虑FER,在拆解阶段可能量回收的材料总质量的加权值;mS,R为考虑FMR,在粉碎阶段可再利用的材料总质量的加权值;mS,E为考虑FER,在粉碎阶段可能量回收的材料总质量的加权值;mV为车辆的整备质量。

5.4 某出口项目“两率”的计算

根据上述材料分类、回收参数以及“两率”计算方法,以某出口欧盟车辆的“两率”计算过程和结果为例,分析轨道车辆“两率”计算方法在应用方面的执行可行性以及可能出现的问题、解决措施。

5.4.1 材料数据的收集

根据项目要求,在详细设计过程中实时汇总各系统材料的使用情况,材料数据(空调部分)收集如表3。

5.4.2 材料可再利用性及可回收利用性的判定

轨道车辆材料种类多种多样,需要判定其可再利用和可回收利用性能。例如座椅拆解至均质材料,包括织布、聚氨酯垫材、铁金属或者非铁金属支架等,需判定出这些材料的可再利用和可回收利用性能。

判定工作的难点在于,ISO 21106没有给出轨道车辆各种材料回收利用的判定依据,造成该标准应用执行困难。由于轨道车辆材料与汽车用材料有相似性,经过调研及分析对比,轨道车辆材料的可回收利用性能的判定可以参考汽车行业的材料回收利用判定规范MWG01—2020[9],并结合UNIFE文件附录中的材料分类,同时考虑进行判定。

5.4.3 回收利用计算系数(FMR、FER)的确定

影响车辆材料“两率”计算过程和结果的一个很重要的数据是回收利用计算系数的确定。在ISO 21106中,要求按照行业的生产和回收利用水平来确定某种材料的再利用系数和能量回收系数,但是没有给出参考值,这就造成了各国家或各生产地区对该材料行业的回收利用计算系数各种各样,即使同一行业内,由于生产水平不同对这些系数的估值也不同。

因此需要引入UNIFE《铁路应用 轨道车辆的可再利用率和可回收利用率计算方法》,借鉴其附录中的轨道车辆材料回收利用计算系数(表4)。

表4 各种材料回收利用计算系数表 %

5.4.4 计算结果

动车组采用3辆编组(Mc01+Tp02+Mc03),动拖转向架配置比为1∶1。设置客室及多功能区(自行车和行李存放区)、通用卫生间等区域。

根据表3对各系统数据的汇总以及表4中的回收利用计算系数,可计算得到每个系统及整车材料的可再利用质量和能量回收质量,如表5所示。

表5 列车材料及“两率”计算数据表

依据第5.3节的“两率”计算公式,可计算出各系统或整列车的可再利用率Rcyc和可回收利用率Rcov,计算结果如表5所示。

由表5可知:列车的整备总质量是114 076.98 kg,可再利用率是94.46%,可回收利用率是97.47%。同理,各单车车型(头车、中间车等)的“两率”也可以根据需要计算得出。由于篇幅原因,本表中未体现具体车型的计算数据。

6 回收利用工作面临的问题及措施

(1) 常用的某些材料回收利用性能差。

车辆所用材料中,金属材质容易回收。复合材料虽然应用非常普遍,而且数量巨大,但复合材料的回收问题较大,特别是碳纤维或玻璃纤维增强聚合物等,回收利用计算系数比较低,目前还没有简单经济有效的回收这些材料的技术。类似的还有热塑性塑料,该材料用途广泛,生产成本较低,加工简单,但回收利用工艺水平较低。轨道车辆在材料选择时应该积极寻找这些材料的替代品,或者提升其回收利用技术水平。

(2) 材料种类繁多,无相关标识,不易分辨,回收利用性能判定困难。

轨道车辆材料应该有标记以方便被识别,或者拆解人员应该有相关材料说明文件,以便确定材料成分并归类。另外,可以建立材料信息数据库,对材料信息详细描述和管理。

(3) 连接方式多样或者难以接近,拆解时间长。

零部件的拆解、材料判定及归类的时间涉及到轨道车辆回收利用的成本效益。车辆设计时应考虑采用容易拆卸的连接结构,以减少拆卸工作耗时。

7 总结

通过循环利用对原材料的回收是一种可持续的价值创造。作为机车车辆设计制造企业,在设计新型车辆产品时应该做到:

(1) 最大限度地减少使用危险物质和材料;

(2) 考虑到材料回收利用性,尽量选用可回收利用的材料;

(3) 对材料的材质进行标识,报废处理时可提高回收利用处理的准确率和效率;

(4) 保证功能的情况下,设计时尽量考虑结构易拆卸,材料易分离;

(5) 发展符合标准要求的拆解及材料回收利用企业。

综上所述,在车辆设计时,应考虑车辆拆解和回收利用的安全性、经济可行性(材料价值、拆解所需时间等)、部件可接近性、紧固技术和任何其他经证明的拆解工艺的可行性等,将有助于实现轨道车辆回收利用能力提升的目标。