轨道车辆EVA电缆剩余寿命快速评估研究

黄文杰,陈 志

(中车南京浦镇车辆有限公司 技术中心,江苏 南京 210031)

乙烯-醋酸乙烯共聚物(EVA)材料具有优异的电绝缘、耐臭氧和耐候性能,轨道车辆电气系统中广泛采用EVA绝缘材料的电线电缆来传输电能和信号[1],但EVA材料自身的分子结构、热加工过程与交联情况对其降解存在影响,同时温度、湿度、酸性环境以及各种添加剂(抗氧化剂、阻燃剂和填料)等对EVA的降解与老化有着不同程度的影响,会使其出现变色、发硬、发黏等老化现象[2]。如果老化失效的EVA电缆未及时更换,会直接影响到轨道车辆电气系统的稳定性和安全性;若出现老化现象但其剩余寿命仍长于车辆使用寿命,在车辆报废前更换,则会造成浪费,更大的浪费还在于因更换电线电缆带来的其他附加损失。一方面,中途更换电线电缆需要拆装大量的附属设备,如内装、线槽、电气柜甚至其他大系统部件,同时还要更换大量配套的电力连接器和接线端子,耗费巨大的人力和物力;另一方面,更换电线电缆需长时间占用车辆段的检修台位,挤占检修资源,降低列车上线率。

2019年3月,在对某条地铁线路车辆进行日常维保时发现多处用尼龙编织网管包覆,扎带捆扎点处的EVA电线表面变色发黄,而该车正式投入运营时间不到3年。为了消除隐患,因此扩大排查范围,拆除了一整列车的全部内装和线槽。检查发现车上采用了单丝开口、复丝开口和闭口3种形式的尼龙编织网管,凡是用单丝开口尼龙编织网管包覆的电线和线束均未变色老化;而用其他2种尼龙编织网管包覆的线束外层电线或单根电线,只要是与网管直接接触且被扎带捆扎的,其表面均有不同程度的发黄现象。越是靠车门近、水气易集聚区域的电线发黄程度越严重,同一区域中用闭口尼龙编织网管的比用复丝开口尼龙编织网管严重。经分析,为了提高尼龙编织网管的阻燃性,其中添加了磷酸酯类阻燃剂,复丝开口和闭口尼龙编织网管捆扎部易集聚水气,磷酸酯类物质在湿热环境下发生水解,析出磷酸,使EVA电线处于酸性环境中,加速了电线老化,成为电线表面发黄的主要原因。这也印证了采用单丝开口尼龙编织网管包覆的电线不会发黄,水气少的区域发黄程度轻的原因。因此,快速评估现役车辆上变色电线的剩余寿命势在必行,准确的剩余寿命值成为了判断是否需要马上更换全部变色控制电线,或等到车辆大修时更换,甚至不换,继续使用到车辆报废年限的决定性因素。

电线电缆在正常使用或外部环境引起的老化过程中,绝缘材料的分子链会不断降解,其化学性能、力学性能和电气性能等指标会不断降低,当性能变化指标降低到一定程度时电缆绝缘性能就会失效[3],在这一过程中,绝缘材料的性能退化速率与失效活化能密切相关。因此,在电缆绝缘材料热老化寿命预测研究中,最重要和常用的方法是基于Arrhenius模型进行外推计算[4],包括常规法和基于分析法的快速评定法[5]。常规法通常是通过绝缘材料的力学性能变化参数来推导材料失效活化能,进而计算其老化寿命,但在实际操作中电缆各部分的老化程度并不相同,计算得到的剩余寿命并不能反映局部电缆的绝缘状况,存在一定偏差,并且在测试绝缘材料力学性能变化趋势时需要大量制取试样,费力费时[6-7],特别是对于分析本案例中局部老化问题是完全无效的。快速评定法如热重法(TGA)[8]、差示扫描量热法(DSC)[9]、热重点斜法(TPS)[10],因测试周期短、试样少、操作简单、能反映局部电缆老化状况等优势而受到关注。本文基于地铁车辆上实际在用局部出现老化的EVA薄壁电缆为试验对象,通过对EVA进行热重分析(TGA),获取材料的热失重曲线,通过Arrhenius方程计算出EVA材料在特定失重比例下的活化能,研究EVA材料的失重率随升温速率的变化规律,获取材料数学关系式,建立热寿命方程[11],进而推算不同老化程度的EVA薄壁电缆的预测剩余寿命,为决定何时更换或不更换局部出现老化现象的电线电缆提供重要的参考数据和可靠的技术支撑。

1 试验

1.1 试验样品

薄壁电缆绝缘材料样品均取自在役地铁车辆上的电缆,服役时间3年,绝缘材料的主要材质为乙烯-醋酸乙烯共聚物(EVA)。根据其表面发黄程度不同分为4类样本,同类中的样本发黄程度相同,每类各有若干个,从S-Ⅰ到S-Ⅳ颜色依次加深。

1.2 试验仪器

采用美国PE公司的Pyris 1型热失重分析仪以及德国布鲁克公司的Tensor Ⅱ型红外光谱分析仪(FTIR)。

1.3 试验方法

热失重分析:取EVA电缆绝缘材料约5 mg,置于TGA坩埚中,在空气50~600 ℃温度范围内,分别以5 ℃/min、8 ℃/min、10 ℃/min、12 ℃/min及15 ℃/min的升温速率测量材料的热失重曲线。

红外光谱测试:测试不同老化阶段(发黄程度)EVA试样的红外光谱,分辨率为4 cm-1,扫描范围为4 000~600 cm-1,扫描次数为32次。

2 结果与讨论

2.1 EVA电缆绝缘材料的热失重分析

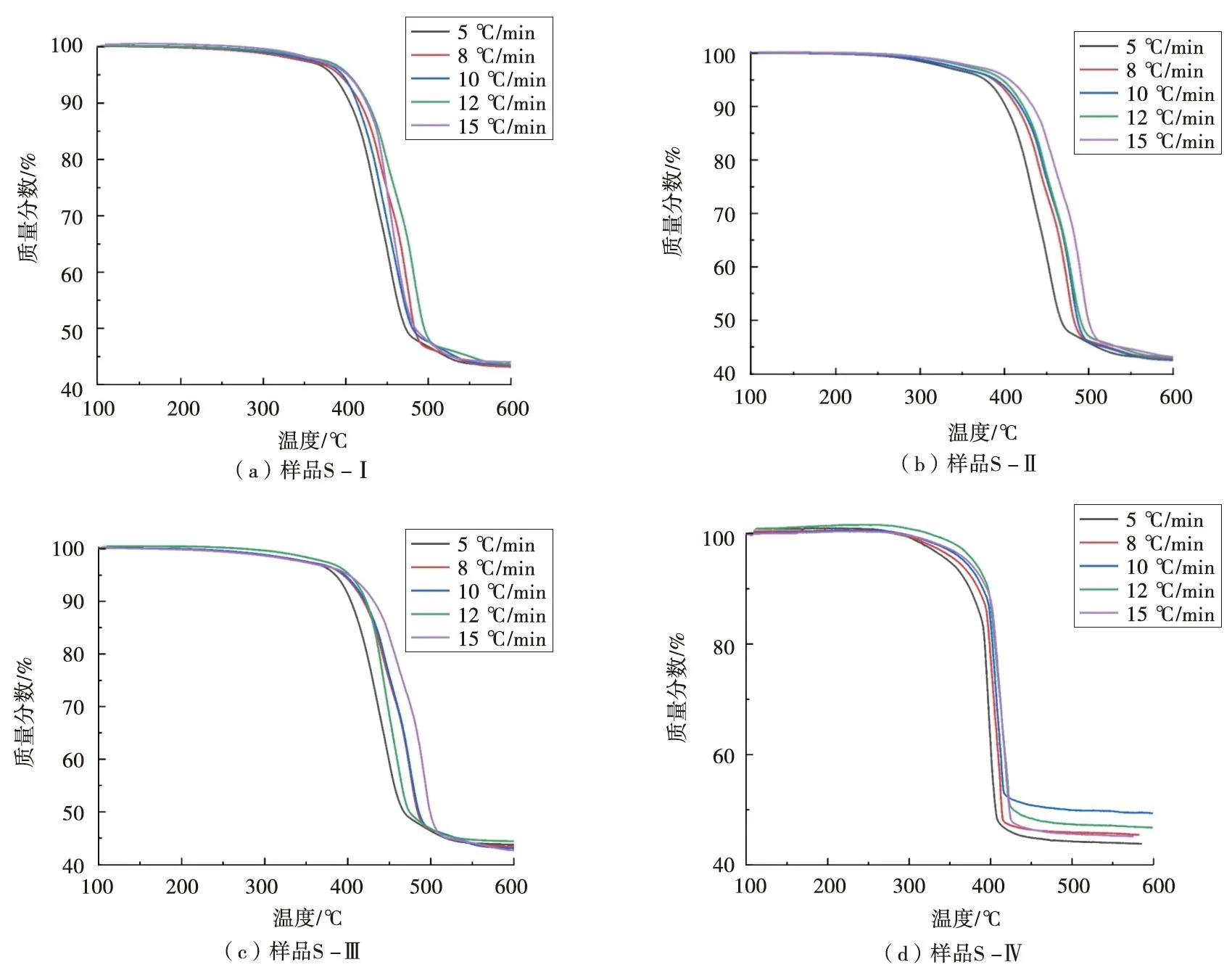

采用TGA测试了不同发黄程度,即老化程度不同的薄壁EVA电缆绝缘材料在5 ℃/min、8 ℃/min、10 ℃/min、12 ℃/min及15 ℃/min升温速率下的热失重曲线,如图1所示。由热失重曲线可获得不同老化程度EVA绝缘材料的热失重温度,如表1所示。

表1 薄壁电缆EVA绝缘材料在不同升温速率下的热失重温度 ℃

图1 不同老化程度EVA电缆绝缘材料在不同升温速率下的热失重曲线

2.2 红外光谱分析

图2(a)是肉眼可见略微发黄的EVA电缆绝缘材料的红外光谱图。从图2(a)显示的测试结果来看,其EVA材料已发生了一定程度的降解,醋酸酯官能团被水解生成醇,进一步脱水转变形成了烯烃结构,醋酸酯官能团也可能直接发生脱醋酸过程转变形成烯烃。在3 690、3 639 cm-1处存在的较弱吸收峰为羟基(—OH)伸缩振动吸收峰;3 355 cm-1处存在的弱吸收峰可能是游离羧酸中的羟基(—OH)伸缩振动吸收峰;2 916 cm-1、2 848 cm-1处存在的强吸收峰为饱和碳-氢伸缩振动吸收峰;1 734 cm-1处存在的中等强度峰为酯官能团中的羰基(C=O)伸缩振动吸收峰;1 674 cm-1、1 632 cm-1处存在的吸收峰为烯烃官能团(C=C)伸缩振动吸收峰;1 462 cm-1、1 433 cm-1、1 365 cm-1处存在的吸收峰为碳-氢弯曲振动吸收峰;1 237 cm-1、1 172 cm-1处产生的中等强度吸收为酯官能团中的C—O—C伸缩振动峰;1 056 cm-1、1 028 cm-1处产生的弱吸收峰为醇官能团中的碳-氧伸缩振动吸收峰。图2(b)则显示,随着EVA电缆表面发黄程度的增加,羟基(—OH)、羧基(—COOH)和烯基(C=C)伸缩振动吸收峰会增强,即相同工作温度下,发黄程度越深,降解形成的官能团吸收峰越强,老化程度越大。

图2 不同老化程度的EVA电缆绝缘材料的红外光谱图

2.3 活化能计算

活化能的计算按照标准ASTM E 1641-99:2018中提出的公式[12],如式(1)所示。通过TGA测定不同老化程度EVA电缆绝缘材料在不同升温速率下的热失重曲线,读取某特定热分解反应程度(即某特定失重率)下的热分解反应温度T,通过lgβ对1/T作图,可由拟合曲线的斜率求得活化能E。

E=(R/b)·[Δ(lgβ)/Δ(1/T)]

(1)

式中:R为气体常数,取R=8.314 J/(mol·K);b为常数,取b=0.457;β为升温速率,K/min。

热分解活化能关注的是起始阶段的热失重曲线,将不同老化程度的EVA电缆绝缘材料的lgβ对1/T分别进行作图并拟合,如图3所示。由曲线斜率可得不同样品的热分解活化能,见表2。

图3 不同老化程度EVA绝缘材料的lgβ对1/T拟合曲线

2.4 热寿命方程的建立和剩余寿命预测

热寿命方程的建立参照ASTM E 1877-00:2021标准[13],其给定的热寿命方程如下:

lgtf=E/(2.303RTf)+lg[E/(Rβ)]-a

(2)

式中:tf为某特定转变下的预估寿命,min;Tf为某特定转变下的失效温度,K;a为积分常数,a值由ASTM E 1641-99:2018中表1查得。

通过TGA获得了4种样品的活化能,并由E/RT查到对应的a值,代入式(2)中,即可得到4种样品材料的热寿命方程,求解过程如下:

样品S-Ⅰ的EVA绝缘材料在8 ℃/min的升温速率下,3.5%失重率对应的温度T=642.07 K,E=119 853 J/mol,则E/RT≈22,a为12.747。

样品S-Ⅱ的EVA绝缘材料在8 ℃/min的升温速率下,3.5%失重率对应的温度T=625.37 K,E=106 489 J/mol,则E/RT≈20,a为11.327 7。

样品S-Ⅲ的EVA绝缘材料在8 ℃/min的升温速率下,3.5%失重率对应的温度T=647.16 K,E=102 025 J/mol,则E/RT≈19,a为10.851。

样品S-Ⅳ的EVA绝缘材料在8 ℃/min的升温速率下,3.5%失重率对应的温度T=648.39 K,E=104 058 J/mol,则E/RT≈19,a为10.851。

将a值分别代入式(2)即得样品S-Ⅰ~S-Ⅳ的热寿命方程,见式(3)~式(6)。

lgtf=6 259.58/Tf-9.50

(3)

lgtf=5 561.61/Tf-8.11

(4)

lgtf=5 328.46/Tf-7.57

(5)

lgtf=5 434.65/Tf-7.91

(6)

地铁车辆的使用寿命为30年,本案例车辆所选EVA电线电缆的设计寿命不小于50年(工作温度90 ℃)。以失重率3.5%为寿命终止指标,通过建立的热寿命方程,可以计算出不同样品在工作温度90 ℃条件下的剩余寿命。通过表3的数据分析可以发现,表面发黄程度(老化程度)不同的EVA电缆经历3年湿热服役期,只要去除原复丝开口或闭口尼龙编织网管包覆层,改用其他电线电缆防护物,使其处在正常使用环境,那么在90 ℃温度下还可持续工作的时间分别为35.84年、30.49年、23.95年和21.61年。

表3 不同老化程度的EVA电缆在工作温度90 ℃、失重率3.5%下的剩余寿命

3 结论

通过热重分析方法,研究了在服役地铁车辆实际使用的EVA薄壁电缆的老化状态及材料的热分解特性,并求得了热分解活化能,参照ASTM E 1877-00:2021和ASTM E 1641-99:2018标准建立了在3.5%失重率下的对应的热寿命方程,进行了剩余寿命评估,得出以下结论:

(1) 红外光谱分析表明,随着EVA电缆老化程度的增加,特征峰会发生改变,降解生成的羟基、羧基和烯基伸缩振动吸收峰会增强;老化程度(表面发黄程度)越大,降解生成的官能团吸收峰越强,材料对应的剩余寿命越短;

(2) 以失重率3.5%为寿命终止指标,计算得到了老化程度(表面发黄程度)不同的EVA电缆在工作温度90 ℃下剩余寿命分别为35.84年、30.49年、23.95年和21.61年;

(3) 本案例中老化程度最大的电线电缆剩余寿命仍有21.61年,超过了车辆大修年限,老化程度最小的电线电缆剩余寿命大于30年,超过了车辆使用寿命。因此,不需要中途更换EVA电缆,老化程度最严重的可在车辆大修时更换,其他的可继续使用到车辆全寿命周期;

(4) 将原采用复丝开口或闭口尼龙编织网管包覆的电线和线束全部换成单丝开口尼龙编织网管,经过近4年的跟踪调查,因环境影响而导致加速老化的电线和线束均未进一步恶化,恢复到正常老化周期;

(5) 本案例由于防护用尼龙网管与EVA电线电缆不匹配,恶化了电线电缆的服役环境,最严重的使EVA电线电缆的老化速度达到了正常老化速度的10倍,受影响较少的也达到了正常老化速度的5倍,因此,在为电线电缆选配非金属保护层时最好应做兼容性测试。