一种货车转向架新型减振装置的研制

许善超

(中车齐齐哈尔车辆有限公司 大连研发中心,辽宁 大连 116041)

1 既有铁路货车构架式转向架减振装置概况

铁路货车转向架可分为铸钢三大件式转向架和构架式转向架两大类。构架式转向架主要由构架组成、减振装置、基础制动装置、心盘及旁承等组成。其中,减振装置直接影响车辆的动力学性能,是转向架的核心技术。目前,构架式转向架减振装置主要有三大类,即:斜楔式减振装置、直顶式减振装置以及利诺尔减振装置[1]。

我国构架式转向架主要采用斜楔式减振装置和直顶式减振装置。斜楔式减振装置,是在轴箱和导框间设置斜楔,利用斜楔斜面角度将竖直载荷分解产生水平分力,在水平分力作用下产生与振动运动方向相反的摩擦力实现减振作用;直顶式减振装置,是通过在轴箱和导框间设置水平放置的弹性元件产生水平力,在水平分力作用下产生与振动运动方向相反的摩擦力实现减振作用。

欧洲Y25型转向架采用利诺尔减振装置,通过在轴箱和导框间设置具有倾斜角度的吊环,使竖直载荷产生水平分力,在水平分力作用下产生与振动运动方向相反的摩擦力实现减振功能。

三大类减振装置主要有以下5种配置型式:

(1) 轴箱一侧采用斜楔+对侧采用刚性导框,如图1所示。

图1 斜楔+对侧刚性导框减振装置

(2) 轴箱一侧采用斜楔+对侧采用直顶减振,如图2所示。

图2 斜楔+对侧直顶减振装置

(3) 轴箱两侧采用斜楔减振,如图3所示。

图3 双侧斜楔减振装置

(4) 轴箱两侧采用直顶减振,如图4所示。

图4 双侧直顶减振装置

(5) 利诺尔减振,包括轴箱双侧采用利诺尔减振或轴箱一侧采用利诺尔减振、对侧采用刚性导框,如图5所示。

图5 利诺尔减振装置(单侧)

上述三大类5种减振装置各具有不同的特点。其中,斜楔式减振装置、直顶式减振装置由于结构简单、工艺性好、可靠性高、减振性能稳定,在我国铁路货车构架式转向架上普遍采用。利诺尔减振装置由于结构相对复杂、制造工艺要求高,主要用于欧洲各国普遍采用的Y25型及其系列转向架。

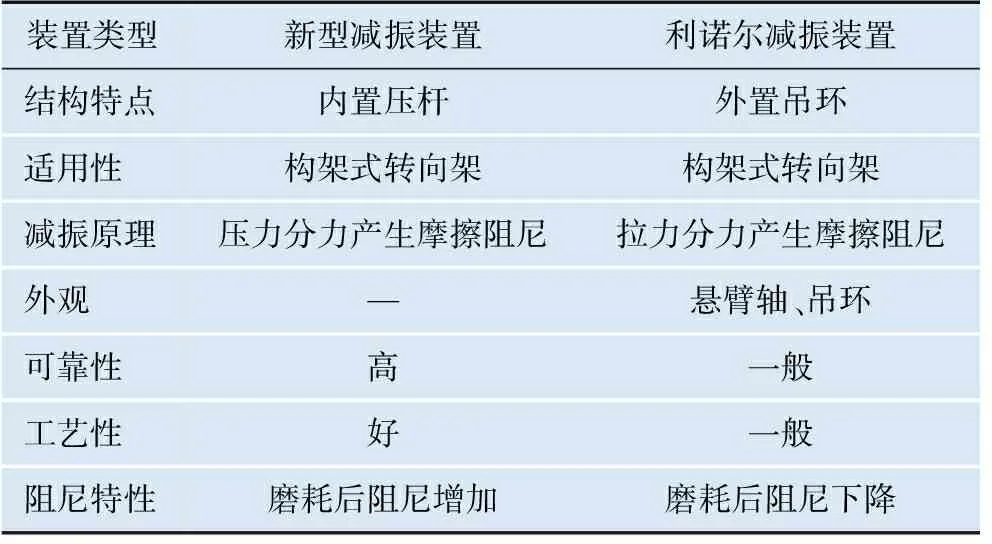

既有构架式转向架减振装置结构特点见表1。

表1 既有构架式转向架减振装置结构特点

2 新型减振装置

2.1 基本结构

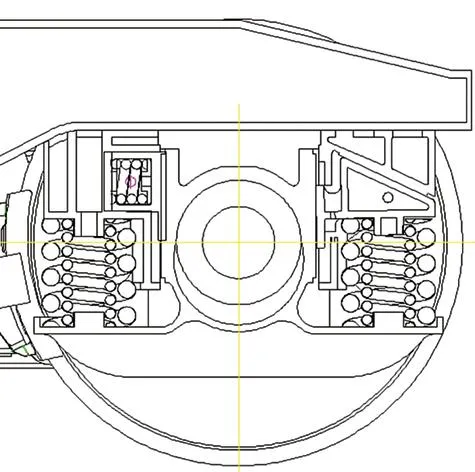

新型减振装置如图6所示,主要由焊接在构架上的导框、压杆、压杆座、轴箱及轴箱弹簧等组成。

图6 新型减振装置结构示意图

导框1、导框2焊接到构架侧梁下平面,轴箱弹簧放置在轴箱两侧弹簧承台上,压杆座放置在左侧轴箱弹簧上平面位置,压杆座下端圆脐为内圆弹簧提供定位,下平面为弹簧支撑面,上面设置凹形半圆柱面,右侧为镶装磨耗板用凹槽,磨耗板与轴箱侧面配合。压杆放置在压杆座与导框间,压杆两端为凸圆柱面,与压杆两端凸圆柱面对应配合的压杆座和导框位置为凹圆柱面,通过凸凹圆弧面配合实现柱面连接,压杆横向通过导框内壁限位。

轴箱右侧弹簧上平面支撑在导框2的下平面,通过导框2将弹簧力传递给构架。轴箱结构如图7所示,轴箱两侧水平面为弹簧承台面,竖直面为与磨耗板配合面。轴箱内可设置为圆弧型直接与轴承配合,也可设置为平面与承载鞍配合的结构,还可以在轴箱与承载鞍之间设置橡胶垫。

图7 轴箱

2.2 作用原理及受力分析

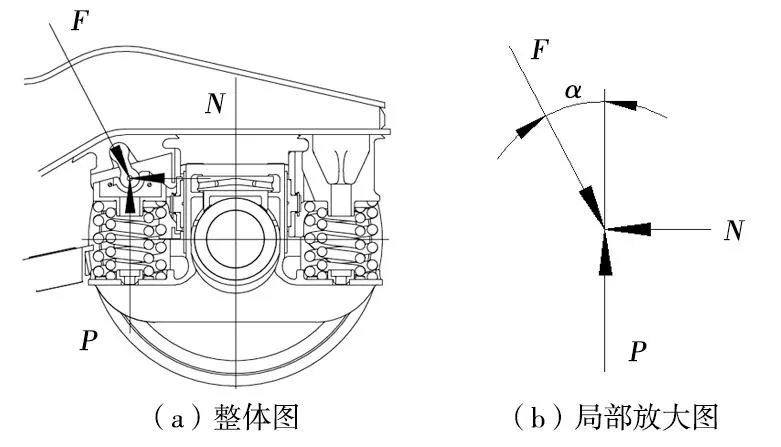

新型减振装置作用原理如图8所示,以力平衡关系为基础,利用与竖直方向成一定角度的压杆作用在导框和压杆座之间,使压杆轴向力分解为水平分力和垂向分力,且沿压杆长度方向的轴向力、水平力及垂向力相互作用,实现三力平衡。

N—水平分力;P—垂直分力;F—轴向力。

水平分力通过压杆座施加在轴箱侧面,使轴箱两侧受到正压力。当轴箱相对压杆座竖直接触面产生相对位移时,在摩擦力作用下产生阻尼作用,实现减振功能。

2.3 与利诺尔减振装置对比分析

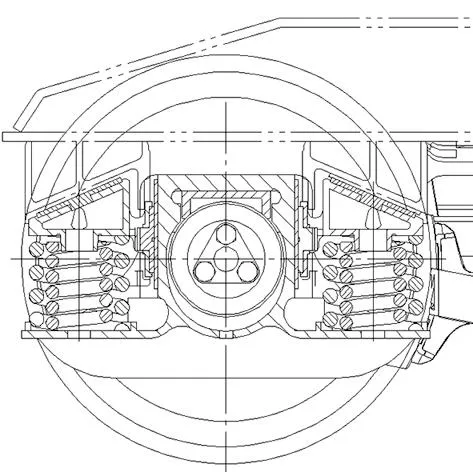

图9为欧洲经典的Y25型转向架,采用利诺尔减振装置。利诺尔减振装置主要由轴箱弹簧、弹簧帽、吊环及轴箱等组成。轮对一侧为导框刚性定位,对侧采用吊环、弹簧帽结构的减振装置。

图9 Y25型转向架

新型减振装置与利诺尔减振装置的主要区别为:

(1) 利诺尔减振装置采用吊环结构。导框两侧焊接悬臂轴,吊环两端分别吊挂在导框悬臂轴和弹簧帽悬臂轴上,吊环受拉力;新型减振装置采用压杆结构,压杆设置在导框内部,压杆受压力。

(2) 利诺尔减振装置磨耗后,吊环倾斜角度变小,水平分力减小,阻尼作用下降;新型减振装置磨耗后,压杆倾斜角度变大,水平分力变大,阻尼作用增加。

新型减振装置与利诺尔减振装置对比见表2。

表2 新型减振装置与利诺尔减振装置对比

3 动力学性能仿真对比分析

动力学仿真的主要内容有:

(1) 车辆蛇行运动稳定性的临界速度;

(2) 车辆在直线上运行时的横向和垂向平稳性指标;

(3) 车辆通过曲线时的轮轨横向力、轮轴横向力、脱轨系数、轮重减载率。

轮轨接触几何模型的建立条件为:

(1) 采用TB/T 449—2003[2]标准中规定的LM型车轮踏面;

(2) 轮对内侧距为1 353 mm;

(3) 轨道轮廓采用GB 2585—2007[3]标准中规定的60 kg/m钢轨横断面轮廓。

为了精确地模拟车辆的运行性能,建立了车辆系统的横向运动和垂向运动耦合的数学模型,并作出如下假定:

(1) 轮对、构架和车体等部件的弹性比悬挂系统的弹性要小得多,均视为刚体,即忽略各部件的弹性变形;

(2) 不考虑牵引和制动工况,只考虑车辆匀速运行的情况。

采用由美国铁路运输技术中心(TTCI)开发并颁布的NUCARS程序,进行该车动力学系统的建模和计算。动力学性能评定标准采用GB/T 5599—2019[4]标准。

3.1 新型减振装置与利诺尔减振装置及单侧斜楔减振装置对比[5]

为对比分析装用新型减振装置、利诺尔减振装置及单侧斜楔减振装置车辆的动力学性能,选用C70E型通用敞车配装Y25型转向架的模型参数进行动力学仿真分析,其中减振装置分别按新型减振装置、利诺尔减振装置与单侧斜楔减振装置配置,进行对比计算分析。

3.1.1 计算方案

采用以下几种计算方案:

(1) 方案1,新型减振装置的压杆放置在端轴内侧;

(2) 方案2,新型减振装置的压杆放置在端轴外侧;

(3) 方案3,新型减振装置的端轴两侧均设置压杆;

(4) 方案4,利诺尔减振装置的吊环设置在端轴内侧;

(5) 方案5,单侧斜楔减振装置的斜楔放置在端轴内侧。

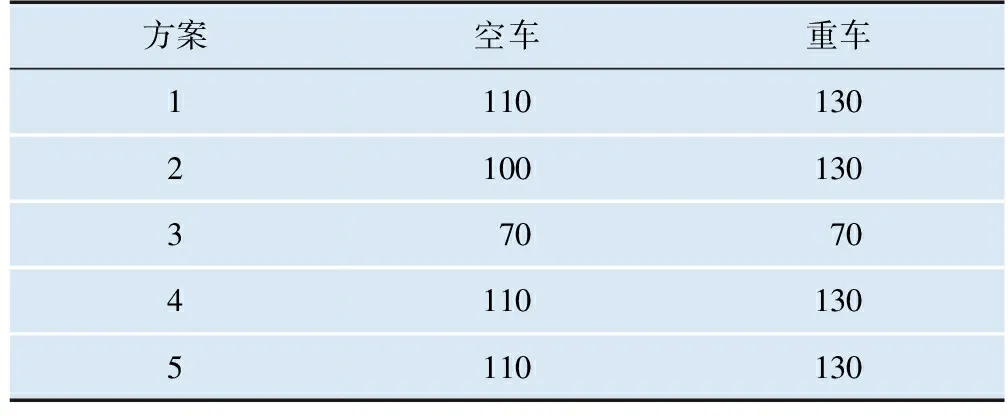

3.1.2 动力学仿真结果

空重车工况下车辆蛇行失稳临界速度如表3所示,除方案3车辆蛇行失稳临界速度较低外,其他方案车辆蛇行失稳临界速度相当。车辆在直线上运行时的横向和垂向平稳性指标,在100 km/h运行速度范围内,5种方案空、重车工况下均为优级,其中,方案1与方案2最大横向加速度、横向平稳性指标、轮轴横向力略优于方案4。车辆通过曲线时的轮轨横向力、轮轴横向力、脱轨系数、轮重减载率均满足GB/T 5599—2019标准的要求。

表3 空重车工况下车辆蛇行失稳临界速度 km/h

3.2 新型减振装置与双侧斜楔减振装置对比[6]

为对比分析装用新型减振装置与双侧斜楔减振装置车辆的动力学性能,选用某型集装箱车配装三轴转向架的模型参数进行动力学仿真分析,其中减振装置分别按新型减振装置和双侧斜楔减振装置配置,进行对比计算分析。

3.2.1 计算方案

采用以下几种计算方案:

(1) 方案1,新型减振装置的压杆放置在端轴内侧;

(2) 方案2,新型减振装置的压杆放置在端轴外侧;

(3) 方案3,新型减振装置的端轴两侧均设置压杆;

(4) 方案4,双侧斜楔减振装置的端轴两侧均放置斜楔。

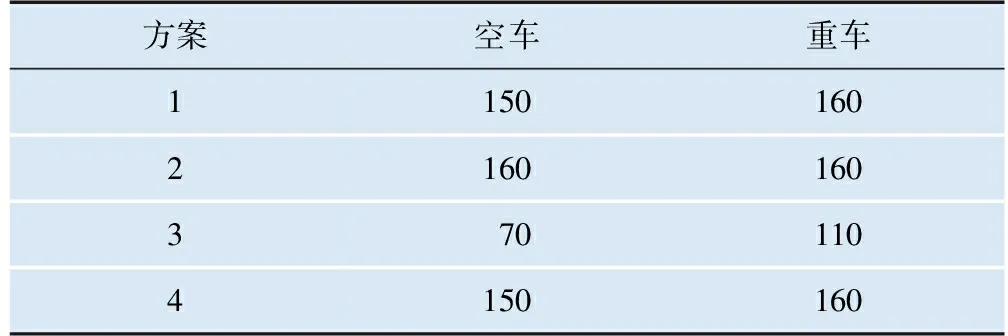

3.2.2 动力学仿真结果

空重车工况下车辆蛇行失稳临界速度如表4所示,除方案3外均能够满足车辆120 km/h运行速度的要求。车辆在直线上运行时的横向和垂向平稳性指标,在120 km/h运行速度范围内,方案1、方案2、方案4空车工况下为优级;方案1、方案2重车工况下为优级,方案4重车工况下为良好级。车辆通过曲线时的轮轨横向力、轮轴横向力、脱轨系数、轮重减载率均满足GB/T 5599—2019标准的要求。

表4 空重车工况下车辆蛇行失稳临界速度 km/h

4 结论

(1) 基于构架式转向架减振装置导框既有结构型式,新型减振装置压杆设置在导框内部,具有结构合理、工艺性好的特点;

(2) 新型减振装置采用无焊接压杆结构,其工艺性和可靠性优于采用悬臂轴方式的焊接吊耳轴结构利诺尔减振装置;

(3) 新型减振装置具有磨耗后阻尼增加的特点,利诺尔减振装置具有磨耗后阻尼减小的特点;

(4) 通过对装用新型减振装置与装用利诺尔减振装置车辆的动力学性能仿真对比分析,得出重车工况下装用2种减振装置车辆的动力学性能相当,空车工况下装用新型减振装置车辆的动力学性能略优于装用利诺尔减振装置的车辆;

(5) 通过对装用新型减振装置与装用双侧斜楔减振装置车辆的动力学性能仿真对比分析,得出空车工况下装用2种减振装置车辆的动力学性能相当,重车工况下装用新型减振装置车辆的动力学性能优于装用双侧斜楔减振装置的车辆。