高效抽真空防爆集成装置的设计及试验研究

黄政贤,何远新,刘凤伟,熊珍艳,徐卫国,吴慧敏,李 波

(中车长江运输设备集团有限公司 科技开发分公司,湖北 武汉 430212)

真空绝热深冷压力容器是用于储存深冷液体的压力容器[1],由储液内容器和维持真空绝热空间的外壳组成,且有一套完整的安全附件、仪表装置及满足操作要求的系统。容器组装后对内容器与外壳体之间的夹层进行抽真空而起到削弱换热的作用[2],抽真空口、防爆口是此类设备上重要的功能部件及密封装置,其中,抽真空口用于夹层与抽真空机组的连接进行抽真空,并在抽真空结束后进行真空封结;防爆口是重要的真空安全装置,当夹层真空丧失时自动弹开向外泄放超压气体,防止气体在真空夹层内大量积压引起真空壳体超压破裂。在真空密封结构中,只有焊接结构是最为可靠的密封结构,为延长设备真空寿命,必须降低可拆卸真空密封零件数量,必须减少密封面长度。基于上述思路,本文对抽真空口和防爆口的功能进行了集成,设计制造了一种大通道抽真空防爆集成装置,并对其漏气速率、起爆能力、抽真空及其真空封结操作分别进行检测及模拟,为工业应用提供依据。

1 抽真空口和防爆口结构

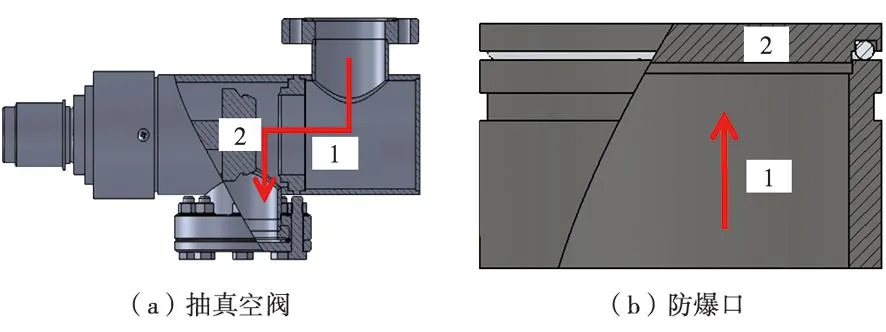

抽真空口、防爆口都是用于气体的流通和密封,两种装置在功能上具有高度相似性。在结构组成方面,抽真空口和防爆口均由气体通道和密封结构组成。抽真空口和防爆口的主要区别体现在密封操作方面,其中抽真空口是在抽真空结束时,在抽真空管道上完成真空封结,属于动密封操作,真空封结操作难度较高;而防爆口则是在抽真空前将端盖及垫圈静置于密封面上,在抽真空过程中依靠外部大气压自行密封,属于端部静密封操作,操作比较简单。为保证密封可靠性,降低真空封结操作难度,通常采用抽真空阀替代抽真空口,通过CF高真空法兰对与罐体进行连接,并通过紧固螺栓压紧无氧铜垫圈实现真空密封。图1为抽真空阀、防爆口典型结构。

1—气体通道;2—密封结构。

2 大通道抽真空防爆集成设计

由于抽真空口、防爆口在功能和结构上具有高度相似性,使抽真空口、防爆口的集成设计成为可能。抽真空截止阀虽然具有很好的密封性及可靠性,且易于操作,但无法实现防爆口的功能,须在真空绝热罐体外部同时安装防爆口。抽真空口和防爆口均采用可拆卸式的垫片及法兰密封,其密封面长度将为抽真空防爆集成装置的两倍,漏气速度显著提升,对夹层真空寿命影响极为不利。在低温气瓶中,由于其真空夹层空间很小,密封面的长度对气瓶的性能影响更为显著,因此其抽真空口及防爆口已设计成为一体式结构,由于其所需通道截面积很小,易于密封,此种一体式的集成结构已有多年的应用。大通道抽真空防爆集成设计的主要难点是通道直径的增加直接影响真空自密封能力,是设计者应当解决的难点问题。大通道抽真空防爆集成装置的设计主要包括材料选择、抽真空口通道直径的确定、防爆口通道直径确定、密封结构的设计及计算等方面。

2.1 材料选择

抽真空防爆集成装置的关键是解决装置的密封和装置本身的漏放气问题,而材料的选择对上述性能均有重要影响。在抽真空防爆集成装置中,抽真空口及防爆密封口盖均选用奥氏体不锈钢S30408。如表1所示,与铜及碳钢等材料相比,奥氏体不锈钢S30408具有耐蚀性优良、表面易加工、易于焊接、材料易取得等优点,而且材料本体放气率比较低,是制作真空密封元件的常用材料。

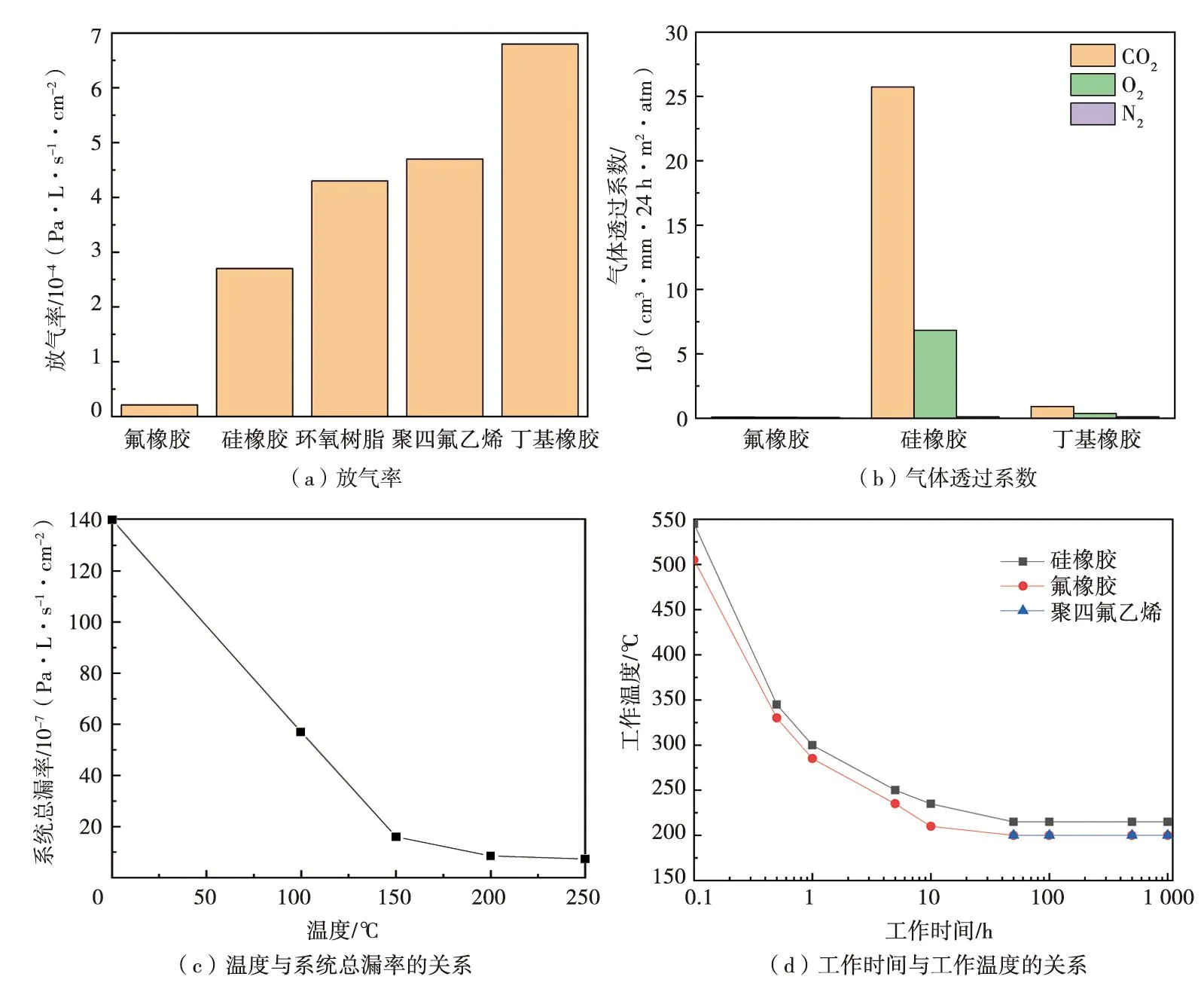

抽真空防爆集成装置的密封材料一般采用真空橡胶,真空橡胶可分为氟橡胶、硅橡胶、环氧树脂、聚四氟乙烯、丁基橡胶等。图2为不同真空密封材料的技术特性。如图2所示,由于氟橡胶具有非常低的放气率以及极低的气体透过系数,而且在高温下仍能保持良好的密封特性[3],满足抽真空工艺的要求,成为近年来最常用的真空密封材料。虽然氟橡胶在低温下会变脆,其弹性保持极限温度仅为-15~-20 ℃,但是大量研究及应用经验表明氟橡胶使用温度可略低于脆性温度[4-7];真空密封手册推荐氟橡胶密封最低使用温度为-40 ℃;美国军用标准MIL-DTL-25879G-2012+A1:2021规定氟橡胶最低使用温度为-40 ℃。

图2 不同真空密封材料的技术特性

2.2 抽真空口通道直径确定

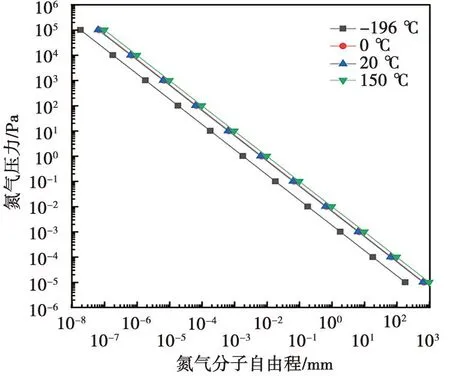

抽真空口通道直径的确定与抽真空工艺、机组设备以及工作温度等因素密切相关,是一项非常复杂的问题。一方面,在理想状态下,只有当真空管道的直径大于气体分子的自由程时[8],在抽真空设备的辅助下才能获得理想的抽真空速度,但随着真空度的降低,气体分子的自由程将变得非常大(图3),此时需将抽真空口的通道直径做得非常大才能保证低真空下的抽真空速率,但抽真空口通道直径增加至临界值后将无法依据大气压实现自密封[9];另一方面,市场大多工业抽真空机组配备自管道直径为100 mm,在额定抽真空速度下能获得比较经济的抽真空效果。同时,在设计时为了减少高真空时气体分子与管壁之间的碰撞而导致气体分子的回流,通道应尽量短而直,避免出现弯道[10]。

图3 不同压力下氮气分子自由程

2.3 防爆口通道直径确定

防爆口通道直径应保证在真空丧失时积聚在真空腔内的气体能够全部排放至外部[11],避免真空腔体超压。根据低温设备抽真空工艺的要求,一般低温储运设备真空壳体的耐压极限为0.2 MPa;根据NB/T 47059—2017《冷冻液化气体罐式集装箱》、GB/T 18442—2011《固定式真空绝热深冷压力容器》等标准要求,防爆口泄放压力应不超过0.05 MPa,截面积不超过5 000 mm2。

2.4 密封结构的设计及计算

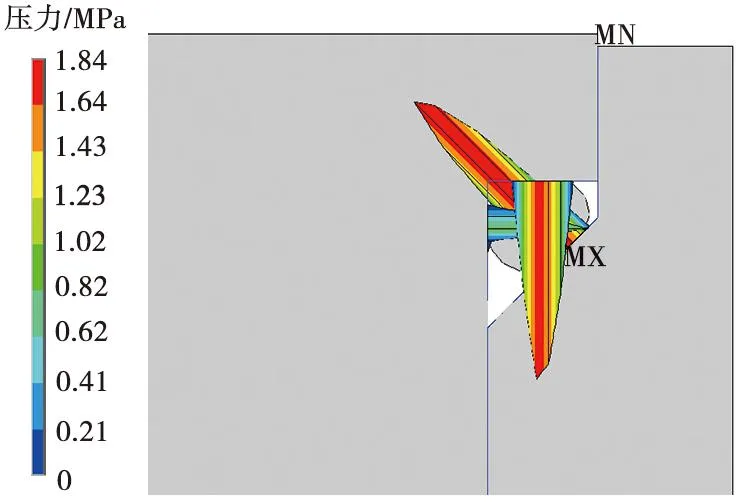

密封设计对装置的真空密封性能以及设备的真空寿命具有重要影响。在抽真空防爆集成设计过程中,采用传统力学方法对集成法兰盖的密封进行了计算,同时采用FEM有限元技术对密封能力进行了分析。传统力学方法计算表明,当真空通道直径为95 mm时,在我国所有大气压范围内,真空状态下O型圈压缩变形率约为13%,小于永久压变形率(21%),而且在0 Pa后随着真空度的提高其压缩变形率未发生显著变化。图4为O型圈密封力有限元分析应力云图。如图4所示,O型圈最大密封压力为1.84 MPa,大于GB 150—2011《压力容器》中规定的最大密封比压力(1.4 MPa),能够保证抽真空防爆集成装置法兰盖的密封要求。

图4 O型圈密封力有限元分析应力云图

3 试验验证

为了验证抽真空防爆集成装置的真空密封性能及操作性能,根据集成装置的结构、抽真空操作及密封操作特点,设计组装了抽真空防爆集成装置性能试验测试平台(图5),用于抽真空防爆集成装置的漏气速率检测试验、防爆口起爆能力试验以及抽真空试验。试验平台主要由安装台、抽真空机组、检漏仪、压力仪表以及连接管路、安装附件等组成,其中,安装台用于安装固定抽真空防爆集成装置,抽真空机组用于对试验装置及其管路进行抽真空,检漏仪用于对试验装置及管路进行漏气速率检测并查找漏点。为提高测试系统响应时间,对试验真空空间容积的大小进行了优化[12]。试验项目主要包括抽真空防爆集成装置漏气速率检测试验、起爆能力试验,集成口盖重复开闭时的密封性能稳定性试验,所有试验均在专用试验装置上进行。

图5 抽真空防爆集成装置性能试验测试平台

3.1 漏气速率检测试验

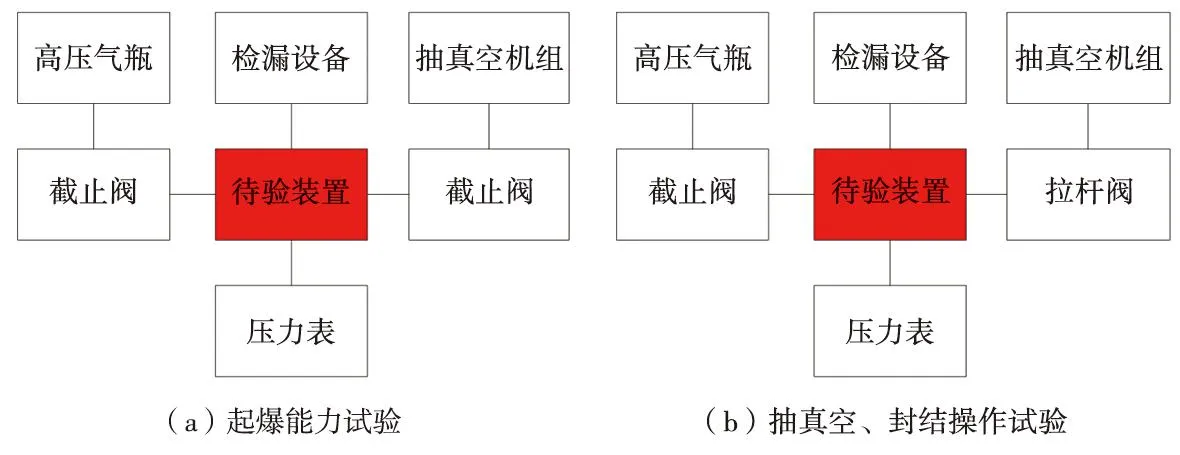

按照图6(a)连接试验装置,对样品试验安装系统抽真空至9.9×10-4Pa后,开展漏气速率检测,检漏仪品牌为ULVAC(日本爱发科),极限漏气速率为1×10-11Pa·m3/s。经检测,抽真空防爆集成装置试验系统漏气速率为1.6×10-9Pa·m3/s。

图6 试验装置连接示意图

3.2 起爆能力试验

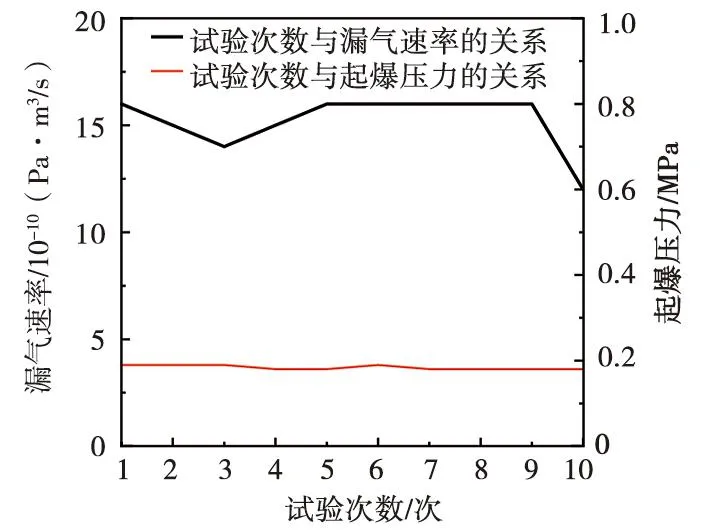

按图6(a)连接试验装置,对样品试验安装系统抽真空至9.9×10-4Pa后,模拟夹层真空失效状态,往真空室内充进高纯氮气,使真空室内形成正压,防爆口盖在压力作用下爆开。重复试验10次,模拟高效抽真空防爆集成装置经多次补抽真空时的状态。试验过程中每次抽真空后均对系统进行漏气速率检测,并记录数据,同时观察试验装置的起爆压力。相关数据如图7所示,试验表明,装置起爆压力约为0.2 MPa,而且经多次试验防爆口盖均能正常起爆。

图7 抽真空防爆集成装置起爆能力试验数据记录图

3.3 抽真空、封结操作试验

按图6(b)连接试验装置,将拉杆阀与抽真空防爆集成装置连接,模拟抽真空的状态,开展抽真空以及封口试验。经过多次操作试验,试验结果表明,采用拉杆阀抽真空效果良好,检测结果表明装置漏气速率可达10-9Pa·m3/s级,封口操作时压下拉杆阀,往拉杆阀室通入空气后能顺利将抽真空防爆口压入密封,真空室内真空度未明显上升,表明无空气进入真空室。

4 结束语

经过对抽真空口、防爆口的工作原理及结构分析,研究了大通道抽真空防爆集成装置设计的结构、材料选择、抽真空口通道直径、防爆口通道直径的确定及密封结构设计和计算,并通过试验对装置的性能、特性以及操作性进行了验证和模拟,通过多种方法验证了大通道抽真空防爆集成装置的密封性能及多次开闭操作后的密封可靠性,对装置的工业应用提供了可靠依据,同时对低温储运设备的抽真空系统优化设计具有较强的指导意义。