轮对动不平衡状态监测、故障诊断和快速检修方法

王林栋,吴 宁,章 亮

(中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081)

我国对铁道车辆轮对动不平衡量有明确的限制,高速动车组的轮对动不平衡量不得超过50g·m[1]。目前,我国对轮对动不平衡的研究已经取得了一定成果,新造、检修车辆时均会在试验室内对轮对动不平衡进行检测,相关的检测设备、方法均比较规范且成熟[2-4]。这类方法采用试验室内的动平衡机进行检测,耗时耗力,且时效性差,并不适用于运营车辆的日常监测、诊断和检修,不能及时发现问题也无法指导日常运营,不能满足运营需求。

在我国新建铁路联调联试和新研发动车组性能试验中,均出现过轮对动不平衡问题,严重影响了试验进度和效率。而这一问题在运营列车和运营线路中很少出现,在新建铁路和试验列车上偶有出现。

严重的轮对动不平衡危害较大。首先会引起轴箱、构架和车体垂向的异常振动,车体地板出现明显的垂向高频振动,并伴有嗡嗡的高频振动噪声,影响旅客正常休息;其次可能使得车轮踏面产生剥离、擦伤、踏面外形异常磨耗等故障,从而增大轮轨间激扰[4-5]。长时间的动不平衡,可能会引起转向架、齿轮箱等部件的疲劳损坏[6-7]。

通过监测、诊断轴箱或车体的垂向振动加速度并分析数据,可以及时发现轮对的动不平衡。我国的多数动车组上已经装有轴箱或车体垂向加速度传感器,因此仅需要给出识别方法和评判标准,分析既有数据即可完成故障诊断。本文给出了识别方法和评判标准,并根据经验对常见原因进行了分析,给出了切实可行的诊断和检修方法。

1 特征分析

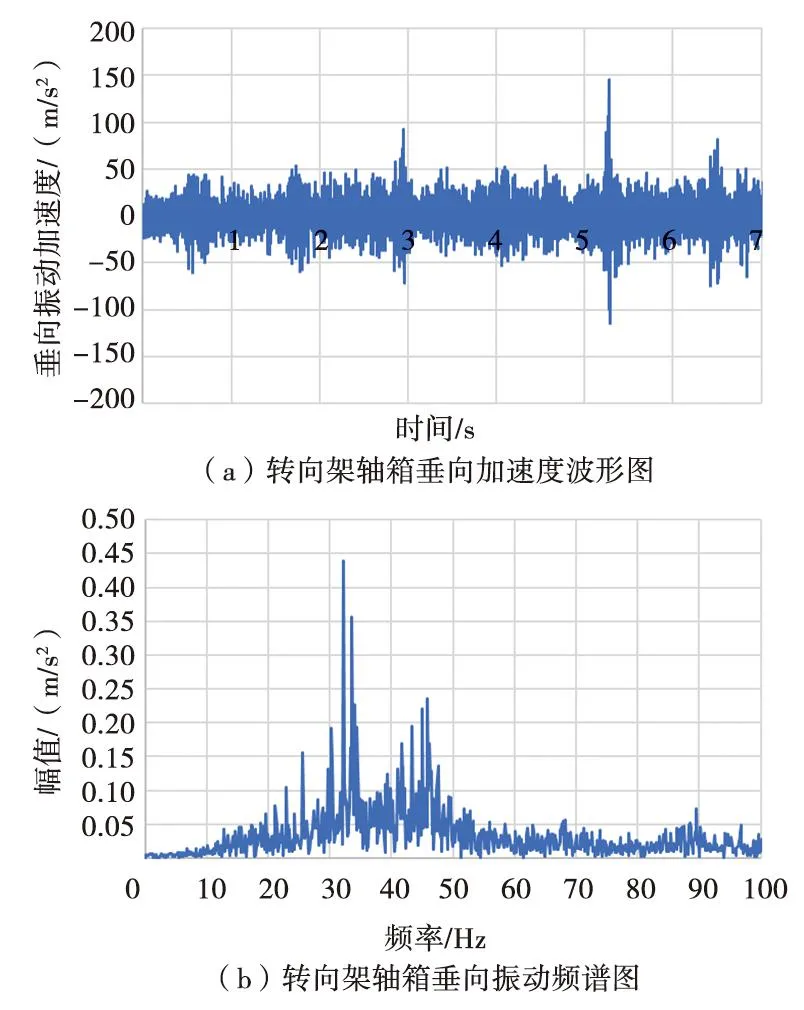

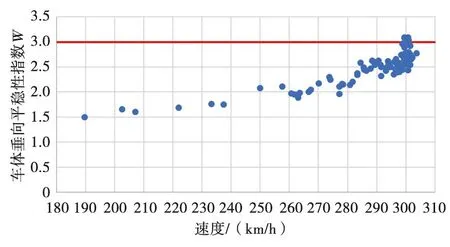

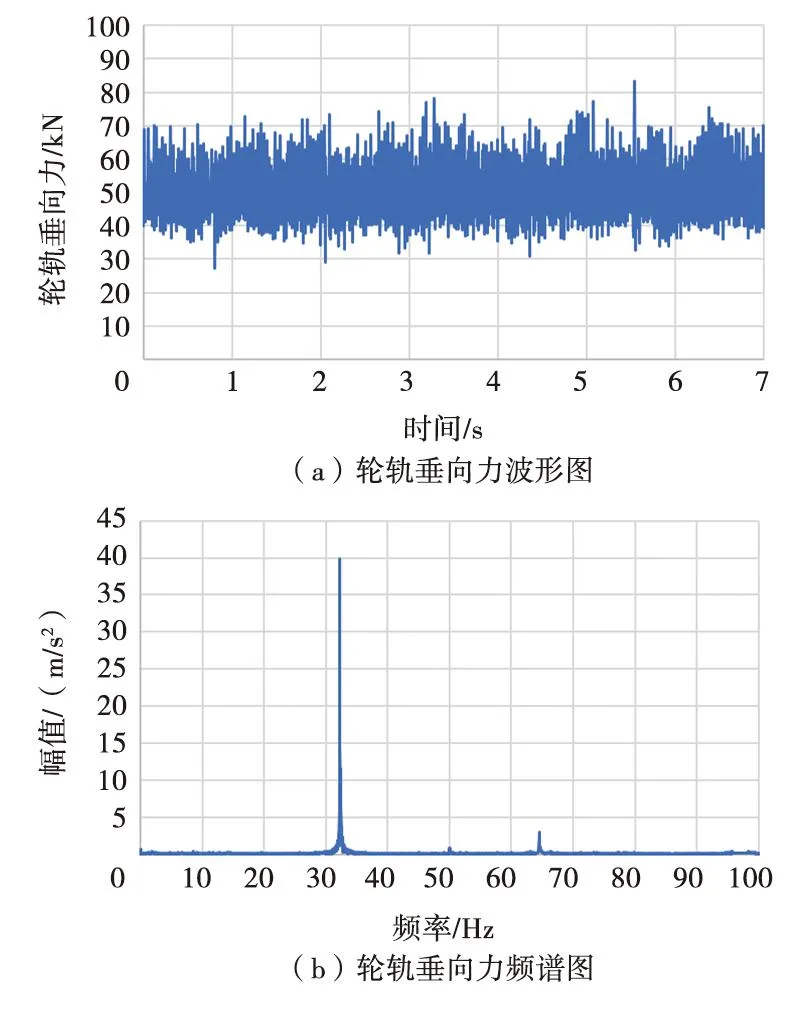

动不平衡会导致运行车辆的振动加大,振动特征明显。因此本文分析了出现动不平衡后的车体、转向架构架和轴箱振动加速度。车体、构架、轴箱垂向振动加速度和傅里叶变换后的频谱图如图1~图3所示,车体垂向平稳性如图4所示,轮轨垂向力及傅里叶变换后频谱图如图5所示。

图1 车体垂向振动加速度和傅里叶变换后频谱图

图2 构架垂向振动加速度及傅里叶变换后频谱图

图3 轴箱垂向振动加速度和傅里叶变换后频谱图

图4 车体垂向平稳性随速度分布散点图

图5 轮轨垂向力和傅里叶变换后频谱图

综上可知,当运行速度v为310 km/h时,车体垂向平稳性指数W出现了大于3.0的数值(等级为不合格),车体垂向振动加速度、构架垂向振动加速度、轴箱垂向振动加速度和轮轨垂向力均存在32.2 Hz的主频。根据速度和主频,计算振动波长λ=v/(3.6f)=310/(3.6×32.2)=2.67 m。实测车辆直径D为0.85 m,计算得出车轮周长L=πD=3.14×0.85=2.67 m。显然,振动波长与车轮周长相同。其他运行速度级下振动数据也具有此特征,这说明振动根源可能与轮对有关。经过检测发现,此时轮对动不平衡超过了要求限值。经过处理后动不平衡数值符合要求,再次运行时车体垂向平稳性明显改善,等级变为优秀。

分析动不平衡时其他动力学性能指标。轮轨垂向力、构架和轴箱垂向均受到动不平衡的影响,出现了与车体垂向相同频率、相同波长的周期振动。因此可以从这些参数分析轮对动不平衡是否满足要求。

2 成因分析

要从根源上解决轮对动不平衡,还需要分析成因,可以从信号特征、试验过程、现场检查结果3个方面进行分析:

(1) 信号特征分析。动不平衡引起的振动波长与车轮周长一致。

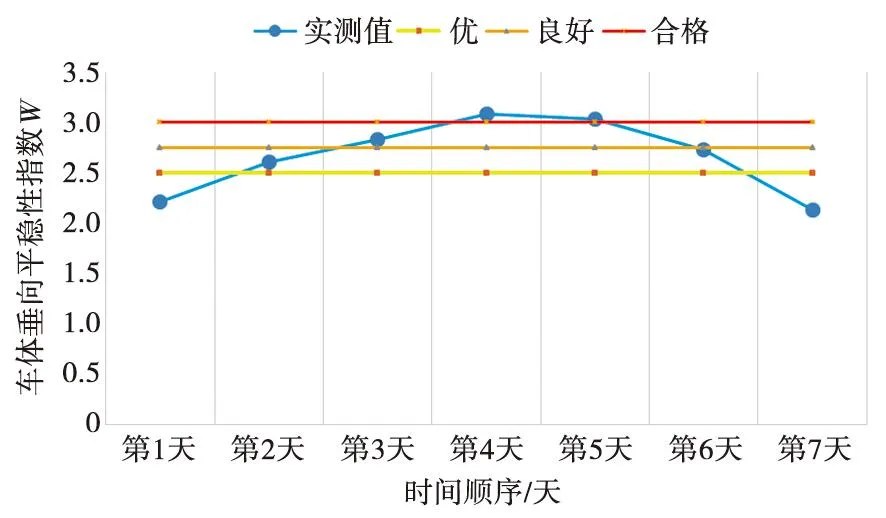

(2) 试验过程分析,即分析发现动不平衡的过程。试验在同一条线路上进行了多天。试验人员发现,车体垂向平稳性指数W在试验第1天是正常的(等级为优),随着试验进行,平稳性指数数值越来越大,这表明车体垂向平稳性越来越差,3天后等级变为不合格。同时试验人员发现,线路上存在大量建设期间遗留的尘土,车轮的辐板和轮盘之间存在这种尘土。从第4天开始,车辆检修部门对车轮进行了清尘,平稳性指数数值开始减小,这表明车体垂向平稳性越来越好,3天后等级恢复为优。车体垂向平稳性指数W随时间的变化过程如图6所示。

图6 车体垂向平稳性指标W随时间的变化过程

(3) 现场检查结果分析。试验人员会同检修人员对车辆进行了全面检查,发现在车轮辐板上明显粘有尘土。

综合分析,车轮辐板和轮装制动盘之间累积的尘土是成因。尘土位于缝隙里无法脱落,当车辆制动时候尘土会变得不均匀从而导致轮对动不平衡。不平衡引起车轮的异常振动,并将振动传递到车体上使垂向平稳性变差。

3 故障诊断

研究车辆运行时轮对动不平衡诊断方法,可以监测轮对动不平衡状态,指导车辆检修。根据轮对动不平衡特征和成因,可以通过以下因素判别。

(1) 分析车辆上已有的车体垂向振动加速度或者轴箱垂向振动加速度,进行频谱分析,得出主频率f。结合车辆运行速度v,计算振动波长λ=v/(3.6f)。根据轮径D计算车轮周长L=πD。判断振动波长λ与车轮周长L是否相同。如果λ≈L,说明很有可能存在严重的轮对动不平衡;如果λ≠L,说明轮对动不平衡不严重。

这一方法不仅适用于尘土引起的动不平衡,也适用于其他原因,适用于所有车辆运行状态下的识别。

(2) 观察车辆的运行线路是否有大量的尘土。一般新建、多隧道线路上尘土较多。

(3) 观察车轮辐板与轮装制动盘之间是否有明显的尘土。引起轮对动不平衡的尘土厚度一般达到毫米级。

这些因素紧密结合,互相印证。吻合因素越多,出现动不平衡的可能性越大。车辆振动越大,动不平衡越严重。

在装有车体垂向加速度传感器的情况下,可以通过车体垂向平稳性指数W评判动不平衡的大小。如果W数值大于3.0(等级为不合格),说明需要检修处理。没有传感器的情况下可以通过观察轮对进行判断,如果有明显尘土且厚度达到毫米级或者出现结块,说明需要检修处理。

4 检修方法

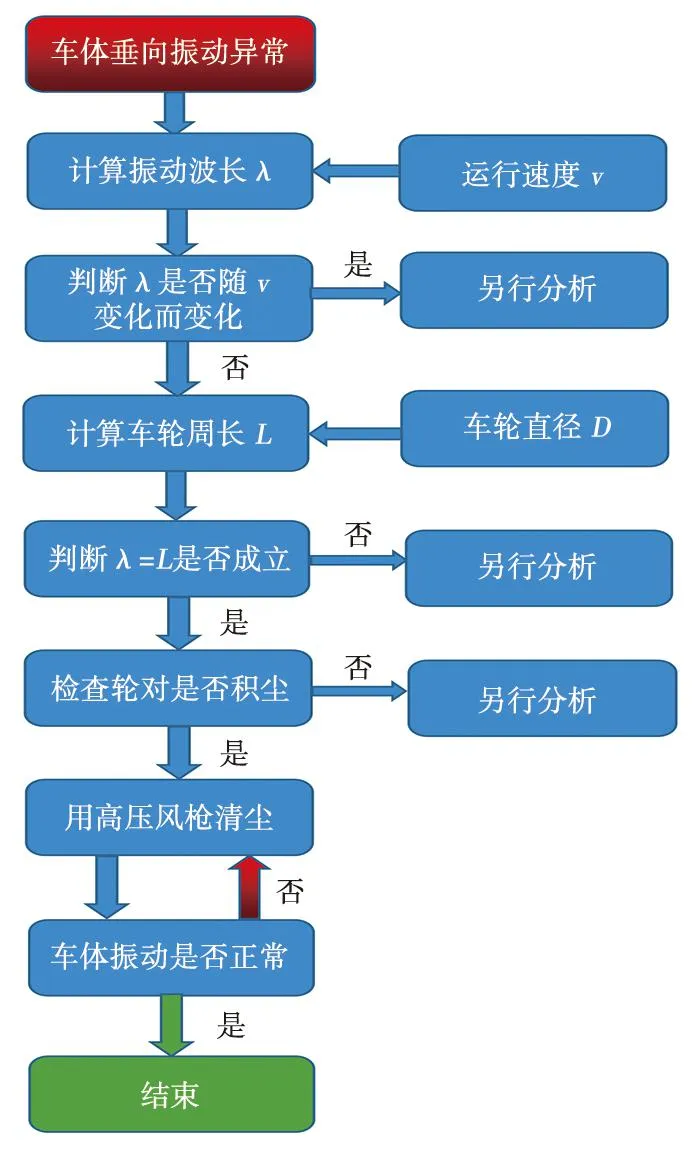

根据经验,运营车辆的轮对动不平衡最常见的成因是缝隙里累积了过多的尘土。对于这种情况,在动车所里即可完成检修处理,故障诊断和检修流程如图7所示。详细检修流程分三步:

图7 故障诊断和检修流程图

(1) 将车辆静止停放,用高压风枪将方便操作范围内的车轮辐板与轮装制动盘之间的尘土吹走。如果有轴盘,还需要将将方便操作范围内的轴盘缝隙里的尘土吹走,同时要对所有车轮进行操作。

(2) 将清理过尘土的区域做标记,对所有车轮操作。一般情况下,因为遮挡、障碍等原因无法一次清理干净,会遗留未清理的区域。

(3) 车辆低速前进,地面指挥人员与牵引司机保持沟通,直至未清理区域暴露出来。

重复进行这三步,直至全列车的所有轮对上的缝隙均清理干净,观察不到明显尘土为止。根据经验,一般每列车清理3~4次后可以实现360°全覆盖,经过3天的清理可以完全消除动不平衡。具体效果可以通过振动传感器动态监测车辆状态来查看。

采用此方法能够有效解决尘土引起的动不平衡。从图6可知,第7天车体垂向平稳性恢复正常(等级为优),充分说明了此方法是有效的。多列动车组的验证结果均表明此方法可行。根据检修经验,在检修时应注意以下几点:不能有任何遗漏区域,否则会导致更大的动不平衡;不能用水冲洗,因为尘土中可能含有水泥,水洗后容易形成隐藏在缝隙内部的结块,导致清理难度加大。

5 结论

轮对动不平衡在运行车辆上具有明显的特征。对车体垂向振动加速度进行数据处理,结合车辆运行速度,可以诊断轮对的动不平衡,监测、评判动不平衡的严重程度,为状态检修提供依据。根据检修经验可知,尘土引起的动不平衡可以在动车所内用高压风枪完成处理,不必拆卸轮对,省时省力。