某矿山素喷支护体早期强度特征与适用性分析

李智伟,许永斌,龚 囱,张中伟,赵 奎,刘 浩

(1.江西理工大学土木与测绘工程学院,江西 赣州 341000;2.江西理工大学资源与环境工程学院,江西 赣州 341000)

0 引言

素喷支护是巷道常用的一种支护形式,通过将混凝土拌和料喷射到岩石表面,进而达到及时封闭围岩、降低围岩力学性能劣化的作用。对于金属矿山而言,素喷支护体强度能否抵抗开挖所诱发的次生应力并保持自身完整,在很大程度上决定了素喷支护体的适用性。现有研究表明:素喷支护体强度除与胶凝材料[1]、养护温度[2]、水胶比[3]等因素有关,还与速凝剂类型[4-5]及其用量[6]密切相关。YURTDAS等[7]、WON 等[8]认为相对于无碱速凝剂,碱性速凝剂会导致素喷支护体后期强度与耐久性下降。张戈[9]对比分析了以偏铝酸钠和硫酸铝为代表的有碱速凝剂与无碱速凝剂对支护体水化产物类型与早期强度的影响。任玉杰[10]分析了三种速凝剂不同用量条件下支护体强度特征,发现随着速凝剂用量的增大,支护体强度呈现减小的趋势。以上研究表明:速凝剂的添加显著改变了水化反应历程与水化产物性质,虽有助于大幅度缩短支护体凝结时间,但有可能造成支护体强度损失,进而降低素喷支护体功效。

某矿山巷道主要采用素喷支护,支护厚度100 mm。受临近采场开采所诱发的次生应力的影响,素喷支护区巷道地压显现相对频繁。鉴于此,本文对矿山现有素喷支护体进行了单轴抗压试验,得到了支护体强度特征。在此基础上,分析了支护体强度与速凝剂用量、水用量的关系。最后,结合现场次生应力监测,对现有素喷支护体进行了适用性评价。研究结果对矿山进行地压控制具有一定的指导价值。

1 试验过程

1.1 试验材料与试件制备

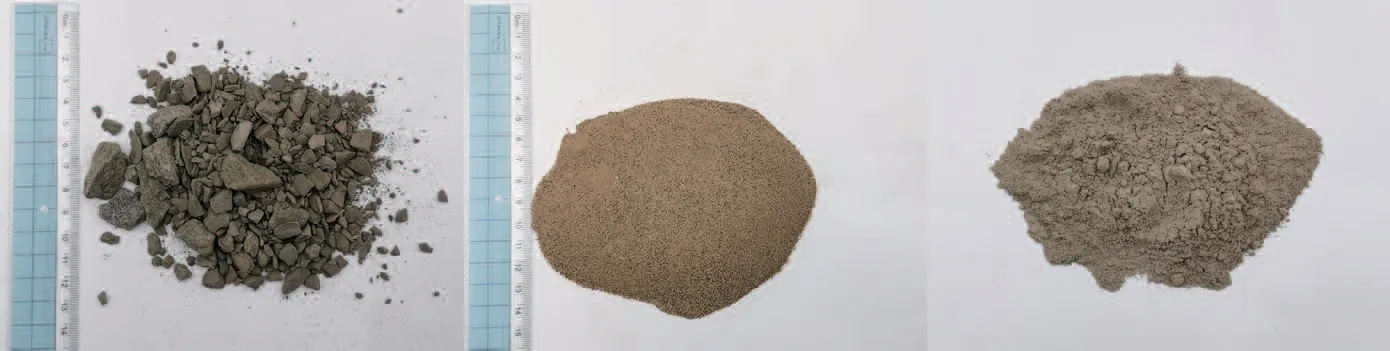

试验材料主要包括细砂、碎石、速凝剂、胶凝材料等。为保证材料主要物理力学性质与某矿山生产实际一致,试件制备所需的材料采用防水、防潮包装后进行邮寄。根据生产实际按照1 m3料浆碎石843 kg、细砂755 kg、水泥420 kg、速凝剂50 kg、水195 kg 进行料浆的配制。其中,细砂平均粒径0.6 mm,碎石最大粒径约2.4 cm。胶凝材料为内蒙古祺祥建材有限公司生产的普通硅酸盐水泥,其标准抗压强度为20 MPa。速凝剂采用包头市宏鑫化工有限责任公司生产的LZ-1 型速凝剂。试件制备物料与用量,见图1与表1。

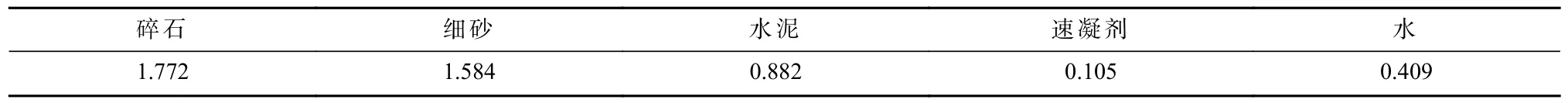

表1 试件制备物料用量Table 1 Material dosage of test specimens preparation单位:kg

图1 试件制备主要物料Fig.1 Main materials for test specimens preparation

采用托盘天平与量筒,精确量取碎石、细砂、水泥、速凝剂与水质量,置于JJ-5 型搅拌机中搅拌10 min 之后,将浆料置于三联模中充分捣实。待室内养护1 d 后进行脱模,最后将70.7 mm×70.7 mm×70.7 mm 的正方体试件置于养护箱进行养护。根据矿山巷道实际条件,试件养护温度设置为23 ℃,养护湿度为75%。脱模前与脱模后的试件如图2 所示。

图2 脱模前与脱模后试件Fig.2 Test specimens before and after detachment from the mold

图3 现有素喷支护体应力-应变曲线Fig.3 Stress-strain curves of the existing plain shotcrete support

1.2 试验方案与加载方式

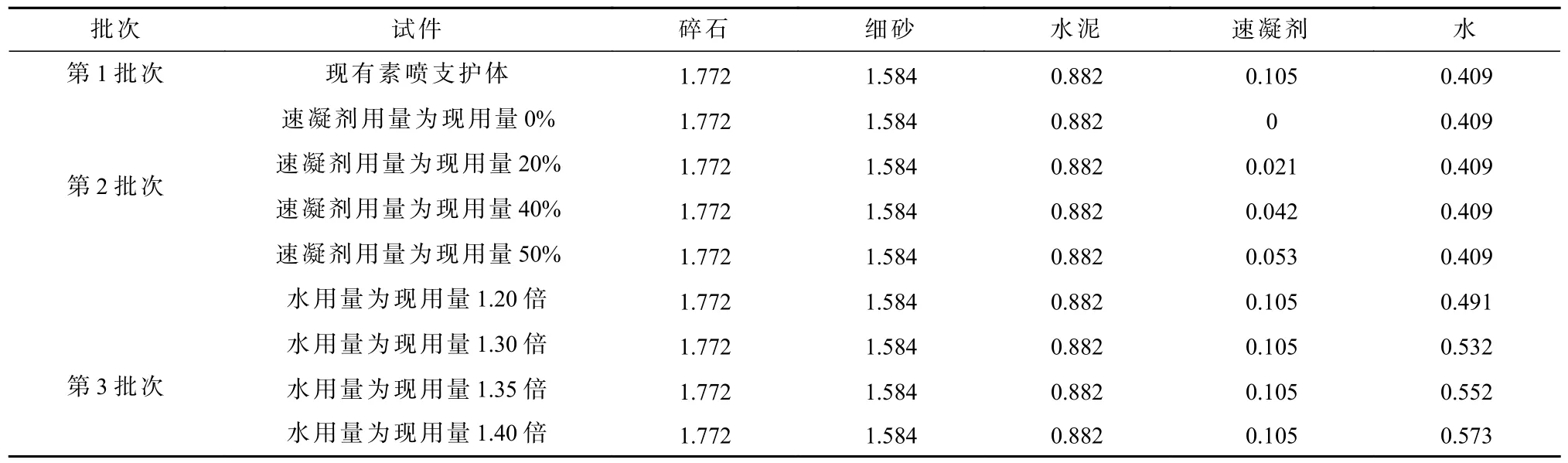

对3 批次试件进行单轴抗压强度测试。第1 批次试件按照表1 用量进行制备,以分析现有素喷支护体强度特性。在此基础上,再进行不同速凝剂用量与不同水用量条件下素喷支护体单轴抗压强度测试,以此对现有素喷支护体强度进行优化研究。其中,第2 批次速凝剂用量分别为现用量的0%、20%、40%与50%,用于分析素喷支护体强度与速凝剂用量的关系。第3 批次水用量分别为现用量的1.20 倍、1.30 倍、1.35 倍与1.40 倍,用于分析素喷支护体强度与水用量的关系。各批次试件物料用量见表2。素喷支护体单轴抗压强度试验由RMT-150C 岩石力学系统完成。试验加载方式采用位移控制,加速率设置为0.05 mm/s。

表2 各批次试件物料用量Table 2 Material dosage for each batch of test specimens 单位:kg

2 试验结果

2.1 现有支护体强度特征

对第1 批次养护期龄为1 d 的4 个试件进行了单轴抗压强度测试(图3)。由图3 可知,现有支护体单轴抗压强度最大值与最小值分别为2.36 MPa 与2.07 MPa,平均单轴抗压强度为2.26 MPa。在当前加载方式下,受支护体物料组成与骨料粒径影响,试件在加载初期各试件应力均不同程度的存在增大现象。峰值应力后除X-3 试件外,其余试件应力-应变曲线并没有出现大幅度“跌落”现象,说明现有支护体破坏后具有一定的残余强度。以X-1 试件、X-2 试件为例,试件残余强度约为1.87 MPa。

2.2 不同速凝剂用量支护体强度特征

仅改变速凝剂用量,对第2 批次速凝剂用量分别为现用量的0%、20%、40% 与50%,养护期龄为1 d 的试件进行单轴抗压强度测试(图4)。由图4 可知,随着速凝剂用量的增大,支护体单轴抗压强度呈减小的趋势。当不添加速凝剂时,支护体单轴抗压强度最大值与最小值分别为9.51 MPa 与7.66 MPa,平均值为8.61 MPa;当速凝剂用量为现用量20%时,支护体单轴抗压强度最大值与最小值分别为7.45 MPa 与6.77 MPa,平均值为7.17 MPa;当速凝剂用量为现用量40%时,支护体单轴抗压强度最大值与最小值分别为6.94 MPa 与6.38 MPa,平均值为6.71 MPa;当速凝剂用量为现用量50%时,支护体单轴抗压强度最大值与最小值分别为6.30 MPa 与5.98 MPa,平均值为6.14 MPa。

图4 不同速凝剂用量支护体应力-应变曲线Fig.4 Stress-strain curves of support with different amounts of accelerators

2.3 不同水用量支护体强度特征

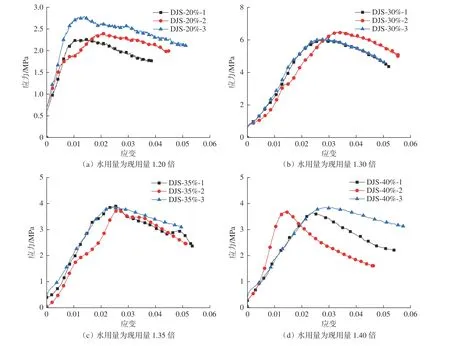

仅改变水用量,对第3 批次水用量分别为现用量的1.20 倍、1.30 倍、1.35 倍与1.40 倍,养护期龄为1 d 的试件进行了单轴抗压强度测试(图5)。由图5可知,随着水用量的增大,支护体单轴抗压强度呈先增大而后减小的趋势。当水用量为现用量1.20 倍时,支护体单轴抗压强度最大值与最小值分别为2.74 MPa 与2.24 MPa,平均值为2.49 MPa;当水用量为现用量1.30 倍时,支护体单轴抗压强度最大值与最小值分别为6.48 MPa 与5.97 MPa,平均值为6.14 MPa;当水用量为现用量1.35 倍时,支护体单轴抗压强度最大值与最小值分别为3.97 MPa 与3.89 MPa,平均值为3.93 MPa;当水用量为现用量1.40 倍时,支护体单轴抗压强度最大值与最小值分别为3.88 MPa 与3.62 MPa,平均值为3.72 MPa。

图5 不同水用量支护体应力-应变曲线Fig.5 Stress-strain curves of support with different water consumption

3 讨论

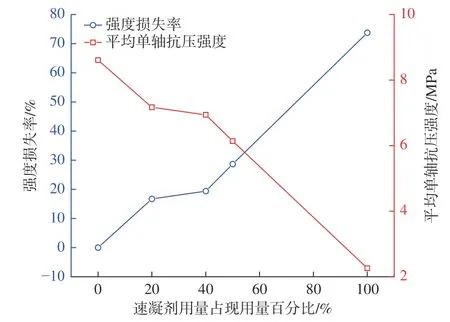

3.1 支护体强度损失与速凝剂用量关系

通过添加速凝剂可大幅提升素喷支护体凝结速度,减少因重力作用而导致支护体脱落现象的产生,进而达到及时封闭围岩、防止围岩力学性能劣化的作用。已有研究表明[11-12]:速凝剂的添加将改变支护体温度发展历程,抑制硅酸岩矿物的水化,进而降低支护体强度。定义强度损失率 α为未添加速凝剂支护体强度和添加速凝剂支护体强度之差,与未添加速凝剂支护体强度的比值,计算见式(1)。

式中:α为强度损失率,% ;σN为未添加速凝剂支护体强度,MPa;σY为添加速凝剂支护体强度,MPa。

不同速凝剂用量支护体强度损失率如图6 所示。由图6 可知,随着速凝剂添加量的增大,支护体强度损失率呈增大的趋势,这一结果与任玉杰[10]研究结果具有类似之处。当速凝剂用量为现用量20% 时,支护体强度损失率约为16.7%。当速凝剂用量由现用量20%增大至现用量40%时,支护体强度损失率由16.7%增大至19.4%,此时支护体强度损失率增量较小,约2.7%。然而,当速凝剂用量由现用量40%增大至现用量50% 时,支护体强度损失率由19.4%增大至28.7%,支护体强度损失率增量较大,约9.3%。当速凝剂用量由现用量50%增大至现用量100%时,支护体强度损失率由28.7%增大至73.6%,支护体强度损失率增量约44.9%。对比支护体强度损失率增量大小可知:在现有物料组成条件下,速凝剂用量存在一个阈值。当速凝剂用量大于该阈值时,支护体强度损失将显著增大,并且阈值介于现用量40%~50%之间。

图6 不同速凝剂用量支护体强度损失率曲线Fig.6 Strength loss rate curves of support with different amounts of accelerator

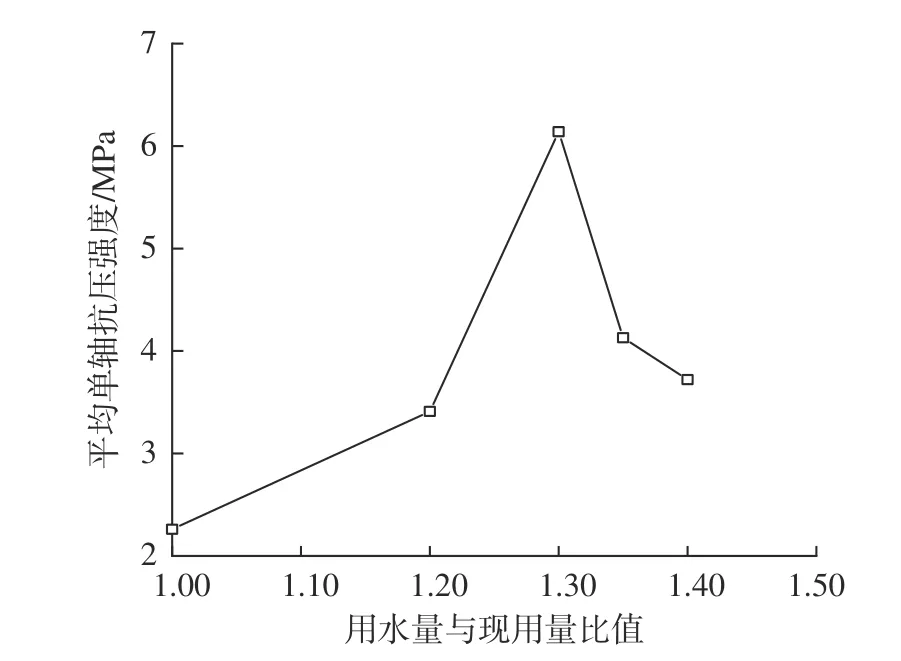

3.2 支护体强度与用水量关系

已有研究表明[13]:在添加速凝剂条件下,素喷支护体凝结可认为是游离水的消耗过程。在此过程中,大量的游离水首先消耗在对固体颗粒的润湿作用中,而后大量用于水化反应,即充足的游离水是确保支护体有足够强度的前提。不同水用量支护体强度如图7所示。由图7 可知,当水用量为现用量1.30 倍时,支护体单轴抗压强度最大。以上情况说明:在现有物料组成条件下,现有水用量难以满足水泥水化反应需求,致使水泥水化度低,是造成现有支护体强度不高的主要原因之一。当水用量大于现用量1.30 倍时,支护体单轴抗压强度随着水用量的增大而减小。这一结果与文献[3]和文献[14]的研究结果类似,其内在原因为:水用量的增大,不仅会延长支护体凝结时间,而且会增大支护体不均匀收缩,产生裂隙,进而降低支护体强度。

图7 不同水用量支护体强度曲线Fig.7 Strength curve of support with different water consumption

3.3 现有素喷支护体适用性分析

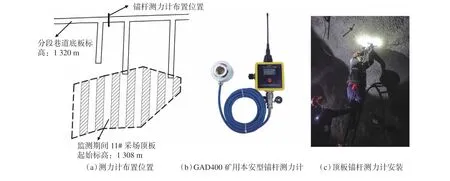

某金属矿山采用上向水平充填法开采,分段高度10 m,分层高度3.3 m,分段巷道主要采用素喷支护,支护厚度100 mm。受开采扰动所诱发的次生应力的影响,素喷支护体存在开裂、脱落现象。为掌握下覆采场开采所诱发的巷道径向次生应力的大小,在1 320 m 分段巷道素喷支护区布置了两个锚杆测力计,其中,1#锚杆测力计布置于巷道顶板,2#锚杆测力计布置于巷道帮部,测点布置如图8 所示。监测期间下覆11#采场顶板起始标高为1 308 m。

图8 锚杆测力计布置Fig.8 Arrangement of anchor bolt dynamometer

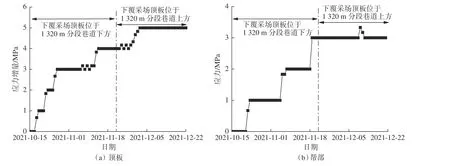

图9 为巷道径向应力-时间曲线。由图9 可知,当下覆11#采场顶板位于分段巷道底板下方时,由11#采场开采所引起的分段巷道顶板径向次生压应力约4.05 MPa,相应的分段巷道帮部径向次生压应力约3.03 MPa,巷道帮部径向次生压应力小于顶板径向次生压应力。当下覆11#采场顶板位于分段巷道底板上方时,由11#采场开采所引起的分段巷道顶板径向次生压应力增至4.98 MPa,但分段巷道帮部径向次生压应力总体保持不变,说明当下覆采场采高位于巷道底板之上时,开采活动对分段巷道顶板径向次生压应力有一定影响,但对分段巷道帮部径向次生压力无显著影响。假定素喷支护体能限制采场开采所引起的巷道围岩变形且表面不发生变形,素喷支护体总体处于受压状态,则素喷支护单轴抗压强度应大于等于分段巷道顶板径向次生压应力4.98 MPa。结合现有素喷支护体强度大小,以及素喷支护体强度与速凝剂用量、水用量的关系,作如下分析:现有素喷支护体平均单轴抗压强度约为2.26 MPa,小于巷道径向次生压应力,是导致现有素喷支护体破坏的主要原因。减少速凝剂用量至现用量40%或增大水用量至现用量的1.30 倍时,素喷支护体平均单轴抗压强度将大于巷道径向次生压力,有利于提升素喷支护体抵抗采场开采所诱发的次生应力的能力。

图9 巷道径向应力-时间曲线Fig.9 Radial stress-time curve of roadway

4 结论

1)现有素喷支护体单轴抗压强度小于采场开采所诱发的巷道径向次生压应力,是导致现有素喷支护体破坏的主要原因,并且巷道顶板径向次生压应力大于巷道帮部径向次生压应力。

2)在现有物料组成条件下,速凝剂用量存在一个阈值。当速凝剂用量大于该阈值时,支护体强度损失将显著增大,并且该阈值介于现用量40%~50%之间。

3)素喷支护体强度随着速凝剂用量的增大而减小,但随着水用量的增大呈现先增大而后减小的趋势。增大水用量至现用量的1.30 倍或减少速凝剂用量至现用量40%,有利于提升素喷支护体抵抗采场开采所诱发的次生应力的能力。