瓦斯抽采钻孔轨迹检测技术及应用

曹 阳,张文康,赵 伟,王 涛

(河南龙宇能源股份有限公司,河南 永城 476600)

矿井瓦斯超限严重危害煤矿安全高效生产,抽采钻孔预抽煤层瓦斯是目前治理瓦斯超限的重要手段[1-2]。钻孔的合理设计及布置等决定着钻孔的有效利用率,而钻孔的实际轨迹直接影响钻孔的成孔效果[3-4]。在矿井钻进过程中,由于钻头受力不均,钻孔钻进极易发生偏移。抽采钻孔轨迹是否准确到达钻孔设计位置是预抽瓦斯的关键,偏移钻孔易造成瓦斯抽放盲区,形成空白条带[4-5],不仅直接影响钻孔的成孔和瓦斯预抽效果,同时容易诱发其他安全事故。因此,研究钻孔的轨迹偏移至关重要[6-8]。

煤矿钻孔技术主要包括定向钻进和回转钻进,定向钻进由于钻孔轨迹可调可控,在煤矿井下取得了良好的应用效果,但其价格比较昂贵、施工工艺复杂;回转钻进钻孔轨迹不可控,但其价格便宜、施工简单便捷,煤矿井下大部分瓦斯抽采钻孔采用回转钻进施工方式[9-11]。不论哪种钻进技术,精准实时测量钻孔轨迹可为钻孔施工、提高抽采效果提供关键性指导。煤矿现普遍采用随钻轨迹仪等仪器测量瓦斯抽采钻孔的轨迹,以保证钻孔施工安全进行[12]。随钻测量技术有效解决了传统回转钻进工艺技术钻孔深度浅、轨迹不可控、存在瓦斯抽采空白带等问题,是煤矿井下钻探技术由“轨迹不可控”到“精确定向”的关键技术[13]。

目前,矿用钻孔轨迹测量方法主要分为有线随钻测量系统和无线随钻测量系统[12,14]。有线随钻测量系统直接向井内传感器供电,实现地面、井内双向通讯,数据传输效率高、信息量大,但安装复杂、对密封要求极高、加工难度大且寿命短,容易影响正常钻进;无线随钻测量系统利用泥浆脉冲或电磁波等将钻孔轨迹数据从孔内实时传输到孔外,信号传输直接暴露于泥浆和地层,受地层环境干扰大[9]。上述两种轨迹测量系统只能实现单个钻孔轨迹成图,系统生成的上下偏移图和左右偏移图均为二维,无法直观呈现钻孔三维轨迹形态,同时数据处理系统无法分析钻孔偏移规律,不能及时有效指导后续钻孔的设计与施工[15-16]。

钻孔轨迹曲线三维呈现、多孔测量是瓦斯抽采钻孔轨迹测定仪的发展趋势。本文基于三维电子罗盘和陀螺仪原理研制出一种能精准测定钻孔空间轨迹和钻孔深度的矿用手持式钻孔轨迹仪,并在陈四楼矿井现场应用,实现了对矿井的钻孔群管理,精确控制钻孔轨迹,为减少钻孔空白区提供关键性指导,保证了钻孔轨迹在目标地层有效延伸。

1 手持式钻孔轨迹仪测量原理及设备

1.1 技术原理

1.1.1 电子罗盘技术原理

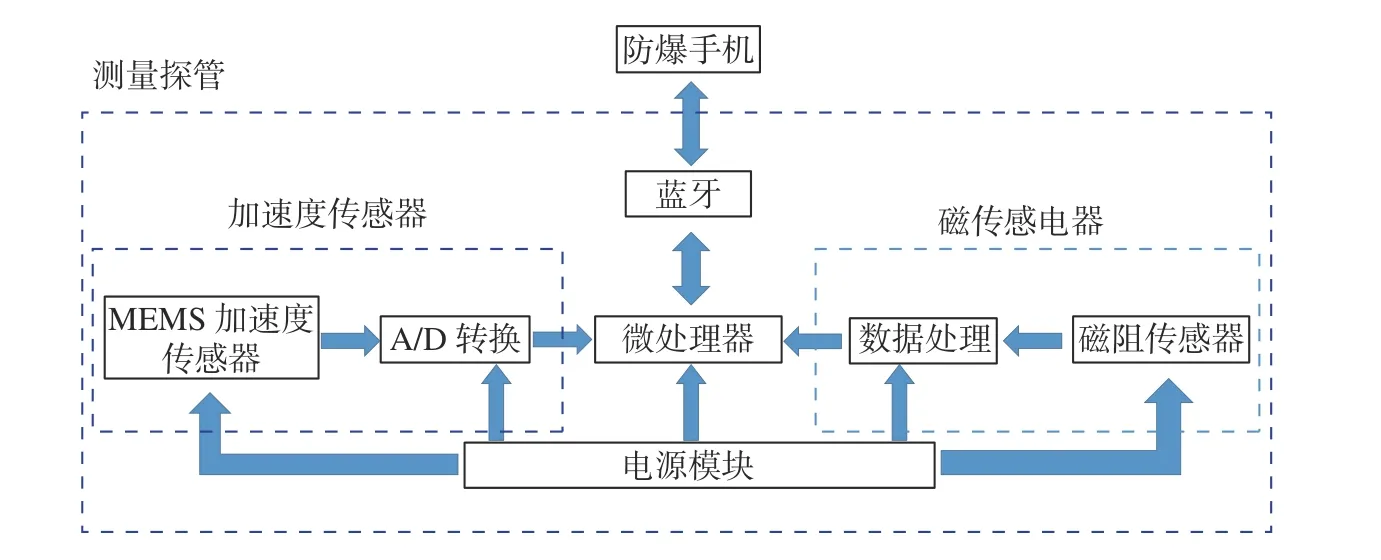

测量钻孔倾角和方位角是钻孔轨迹测量系统的最终目的,可以基于磁性传感器的姿态测量技术来实现该目的。通常需要通过三维正交磁性传感器来感知地磁场分量,通过三维正交加速度传感器来感知地球重力场分量,然后通过相关计算实现钻孔倾角和方位角测量[17-18]。

电子罗盘由三维磁阻传感器、双轴倾角传感器和MCU(微控制单元)构成。其中三维磁阻传感器用来测量地球磁场,当磁力仪发生倾斜时采用倾角传感器进行补偿;MCU 处理磁力仪和倾角传感器的信号以及数据输出。该磁力仪采用三个互相垂直的磁阻传感器,传感器用于检测轴向上的地磁场强度,其中X方向的传感器用于检测地磁场在X方向的矢量值;Y方向的传感器检测地磁场在Y方向的矢量值;Z方向的传感器检测地磁场在Z方向的矢量值。

MCU 对传感器放大后的模拟输出信号进行处理,磁场测量范围为±2 Gauss,通过12 位A/D 转换器转换,磁力仪分辨出小于1 mGauss 磁场变化量,通过高分辨力来准确测量出200~300 mGauss 的X方向、Y方向、Z方向的磁场强度,然后通过钻孔倾角计算公式(式(1))计算出测点倾角。

式中:GX为仪器坐标系中地球重力场在X轴方向的分量;GY为仪器坐标系中地球重力场在Y轴方向的分量;GZ为仪器坐标系中地球重力场在Z轴方向的分量。

钻孔方位角计算公式见式(2)。

式中:G0为地理坐标系中地球重力场在Z轴方向的分量;BX为仪器坐标系中地球磁力场在X轴方向的分量;BY为仪器坐标系中地球磁力场在Y轴方向的分量;BZ为仪器坐标系中地球磁力场在Z轴方向的分量。

1.1.2 陀螺仪技术

陀螺仪作为一种用于测量角度以及维持方向的设备,其原理基于角动量守恒原理[19-20]。本文研制的钻孔轨迹仪选用三轴陀螺仪,主要用于载体角速度矢量测量。采用3 个相互两两正交的单轴陀螺仪组成三轴传感器,用来测量计算地球自转角速度矢量在测量轴上的投影分量,钻孔倾角、方位角、工具面向角计算公式见式(3)~式(6)。

式中:I为钻孔倾角;A为钻孔方位角;T为钻孔工具面向角;ax为X方向加速度;ay为Y方向加速度;g为重力加速度;ωeH为地球自转角速度的水平分量;ωeV为地球自转角速度的垂直分量;ωe为地球自转角速度;φ为当地纬度。

由于钻孔轨迹测量存在随机误差和系统误差,随机误差是钻孔测量系统在使用过程中因为微小波动造成的误差,但误差影响较小,系统误差是测量系统本身的误差,本文在设计钻孔轨迹检测装置时为弥补系统误差,设置陀螺仪装置弥补罗盘测量误差。

1.2 设备组成

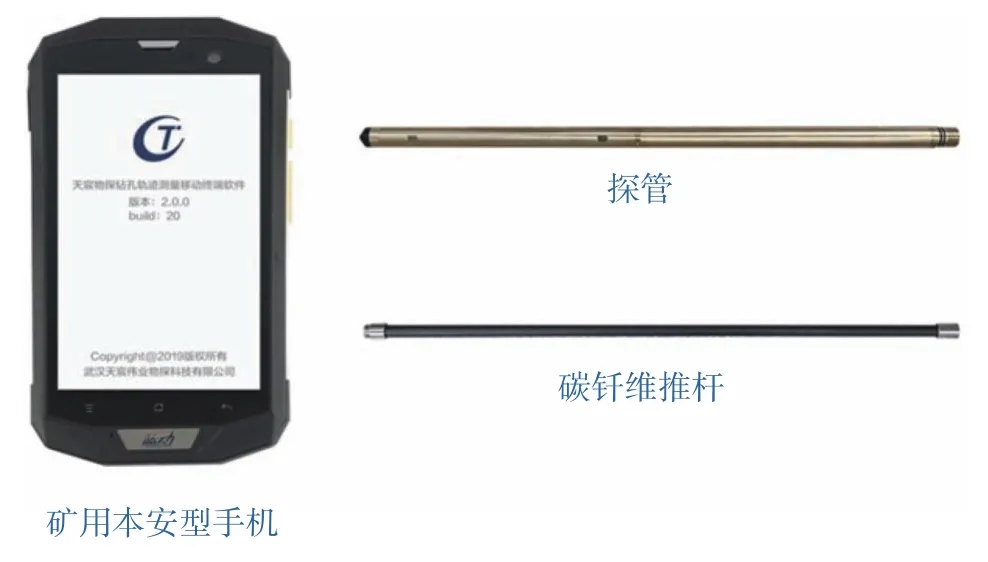

手持式钻孔轨迹测量仪主要由矿用本安型手持式钻孔轨迹仪探管、矿用智能手机、碳纤维推杆等组成,如图1 所示。钻孔轨迹仪探管内置高精度角度传感器和深度传感器,用于测量钻孔空间轨迹和钻孔深度。测量时矿用本安型手持式钻孔轨迹仪探管同碳纤维推杆配接,手动将探管推入钻孔,实现钻孔空间轨迹和深度测量。图2 为采集软件数据界面,测量结束后利用矿用智能手机与无线蓝牙连接读取探管内存储数据,并通过手机终端现场展示钻孔空间轨迹和深度。

图1 手持式钻孔轨迹仪设备Fig.1 Handheld drilling trajectory instrument

图2 采集软件界面Fig.2 Acquisition software interface

1.3 瓦斯抽采参数原位检测技术流程

图3 为瓦斯抽采参数原位检测技术流程图。瓦斯抽采参数原位检测技术流程详细介绍如下所述。

图3 瓦斯钻孔轨迹检测技术流程图Fig.3 Flow chart of gas drilling trajectory detection technology

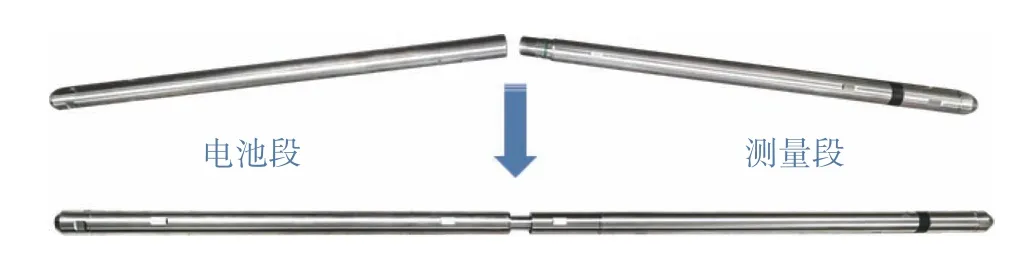

1)准备工作。设备检查:检查领取的设备各部件是否与目标钻孔要求相匹配,检查整套设备是否完整适用;探管内芯连接,将电池段和测量段连接,如图4 所示。三通安装:一通道连接抽放管,二通道连接抽采管,三通道预留出来作为探头推进口,如图5所示。

图4 探管内芯连接示意图Fig.4 Connection diagram of probe tube core

图5 三通安装示意图Fig.5 Installation diagram of three-way pipe

2)手机终端软件操作。打开自行开发的瓦斯浓度测量移动终端,利用蓝牙技术与探管进行适配连接,对钻孔参数进行编辑记录,以便后续实现对钻孔群管理。

3)参数测定。推杆连接:将不锈钢推杆插入密封堵头,再同探管内芯连接,如图6 所示。探管推进,将密封堵头与三通推进口密封完好,再用推杆将探管从三通预留出来的推进口推入筛管。参数测定:单根推杆长度为1 m,将推杆完全推入钻孔中后静止3 s,在移动终端点击测量,完成当前测点的测量;测量完成后连接后续推杆,重复上述操作完成整个钻孔测量。

2 性能测试

2.1 电子罗盘性能测试

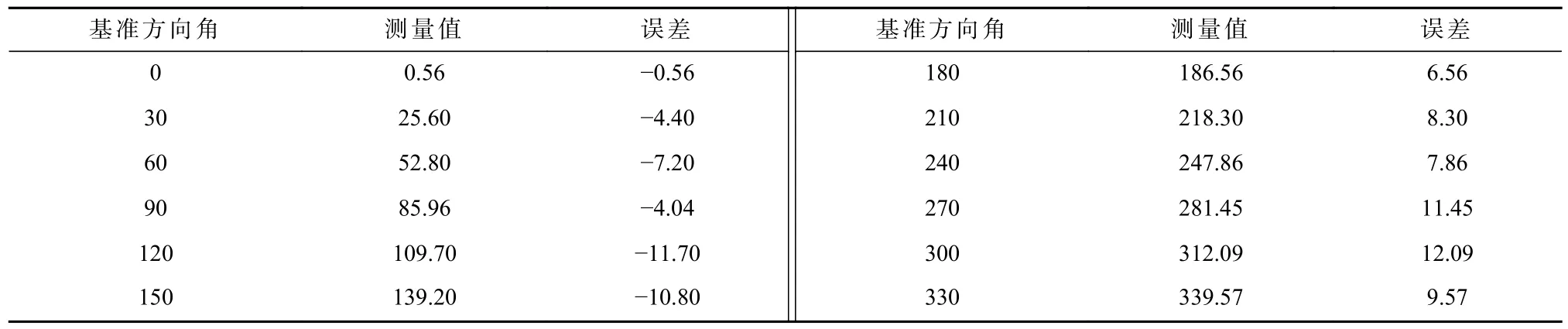

传感器本身制造和安装过程中会不可避免地出现一些测试误差,从而影响测试精度。对轨迹仪中的磁阻传感器进行实验室性能测试,在0°~360°之间每隔30°共12 个实验点进行误差测试,表1 为方向角基准数据、测量数据与误差。从表1 中可以看出,罗盘测量最大误差为±12.09°,误差相对不大,为让轨迹仪测量精度更高,轨迹仪设置陀螺仪装置对罗盘测量误差进行补偿。

表1 方向角测量数据Table 1 Measurement data of azimuth angle单位:(°)

2.2 陀螺仪性能测试

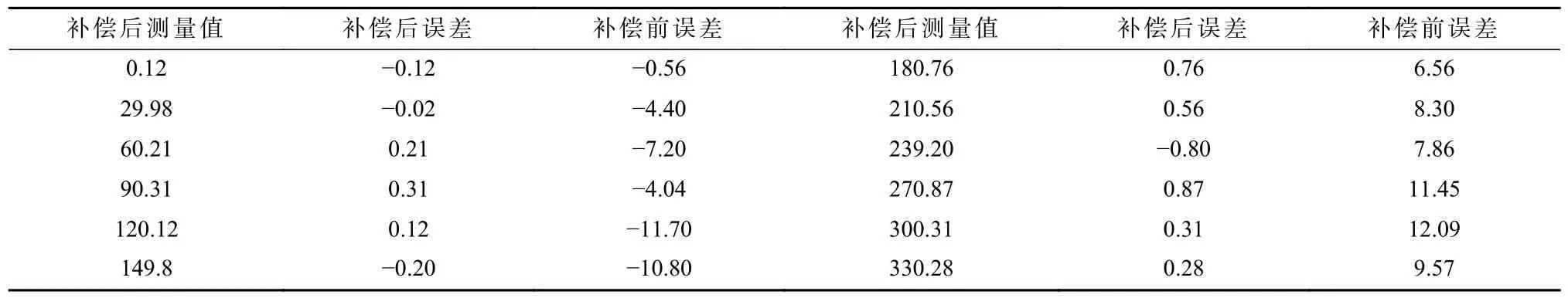

由于地球磁场测量系统所特有的误差,是对测量精度影响最大的一种误差,轨迹仪采用陀螺仪原理对罗盘误差进行修正,见式(7)和式(8)。

式中:φc为补偿后的实际值;φ为补偿前的测量值;△φ为总误差;A、B、C、D、E为补偿系数,对12 个实验点进行误差测试,计算出相应误差补偿系数,并添加至轨迹仪附带的后端处理器中,完成角度测量校正。表2 为补偿后的测量值和误差值。通过表2 中实验数据可以看出,使用陀螺仪补偿的方法来提高系统精度非常方便而且效果显著。该罗盘系统最大误差已经从补偿前的±12.09°降至±0.87°以内,满足测试精度要求。

表2 补偿后的测量数据Table 2 Compensated measurement data单位:(°)

3 现场应用与效果分析

3.1 陈四楼矿井概况

陈四楼矿井位于永城市区北西13 km 的陈集镇,持有部发编号C1000002013011120128548 采矿许可证,面积61.685 4 km2,1990 年7 月26 日建矿,1997 年11 月6 日投产,设计生产能力240 万t/a,2009 年核定生产能力为450 万t/a。矿井位于永城背斜的西翼,构造基本形态为走向北北西、向南西西倾斜的单斜构造,地层倾角一般为5°~15°,仅在部分褶皱倾伏翼及断层附近煤层倾角较大,可达26°。受永城背斜影响,区内发育有次级褶曲及断层。由于受多期构造运动影响,矿井内部地层有宽缓的波状起伏,中小断层较发育,局部有岩浆活动。本区主要含煤地层为二叠系下统山西组、下石盒子组,这两组含煤地层平均总厚182.52 m,可采煤层(二2 煤层、三1 煤层、三22煤层、三4 煤层和三5 煤层)总厚7.81 m。

现场应用地点位于矿井十二采区的21210 工作面,该工作面对应地面标高为+34.65 m,工作面标高为-482.7~-532.3 m,工作面走向长855~897 m,倾斜长62.6~175.8 m,总面积140 839 m2。21210 工作面北为DNF14 正断层,南为北部西翼集中皮带巷、北部西翼轨道下山、北部西翼回风下山及其保护煤柱,西为21211 工作面采空区,东为尚未开采的21209 工作面实体煤。

3.2 现场应用效果

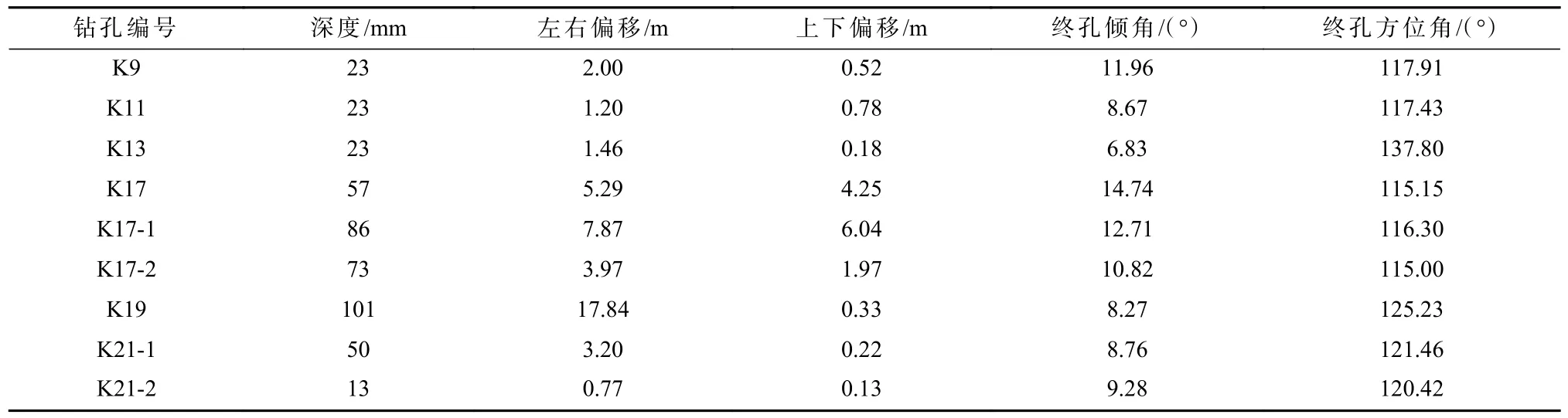

对21210 上顺层巷钻孔进行现场应用,钻孔设计施工参数见表3,使用设计的钻孔轨迹测量仪对不同钻孔轨迹和深度进行测量。

表3 钻孔施工参数Table 3 Construction parameters of drilling holes

钻孔轨迹测量前,在手机终端软件输入各钻孔施工参数,然后开启轨迹和深度测量,用钻孔轨迹测量仪对钻孔每个测点的孔深、倾角、方位角以及工具面向角进行了测量,并通过终端分析软件计算出钻孔轨迹偏差,绘制出钻孔测点空间位置,表4 为9个钻孔的实测钻孔轨迹偏移值和深度值。

表4 钻孔轨迹偏移和深度Table 4 Deviation and depth of drilling trajectory

对比表3 中钻孔设计深度与表4 中深度实测值,可以看出钻孔K9、K11、K13、K21-2 实际设计值相差较大,经现场工作人员检查发现由于管子连接错误,导致管子推不动。其他钻孔实测深度与设计值相差1~2 m,这是由于三通管需要接到抽采管上,测量用的通管加筛管的长度和大于实际孔深,多余的深度为在钻孔外部露出的管长度,综合比较设计深度和实测值可以说明钻孔深度设计基本符合实际应用。

规定钻孔向上偏移为正值,向下偏移为负值。从表4中可以看出,9 个钻孔上下偏移(Z轴的偏移)为正值,说明该工作面的钻孔基本向上偏移,其向上偏移的距离分别为0.52 m、0.78 m、0.18 m、4.25 m、6.04 m、1.97 m、0.33 m、0.22 m、0.13 m,其中最大偏移值为6.04 m,最小偏移值为0.13 m。

规定钻孔向左偏移为正值,向右偏移为负值。从表4中可以看出,9 个钻孔左右偏移(Y轴的偏移)为正值,说明该工作面的钻孔均向左偏移,其向左偏移的距离 分 别为2.00 m、1.20 m、1.46 m、5.29 m、7.87 m、3.97 m、17.84 m、3.20 m、0.77 m,其中最大偏移值为17.84 m,最小偏移值为0.77 m。

综上所述,21102 巷道监测的9 个煤层钻孔轨迹上偏于设计钻孔点位,也左偏于设计钻孔点位。由此可知,钻孔成孔后向上偏移的概率远大于向下偏移的概率,向左偏移的概率远大于向右偏移的概率。故可大致判断钻孔成孔后轨迹在左上的概率最大,右下的概率最小。

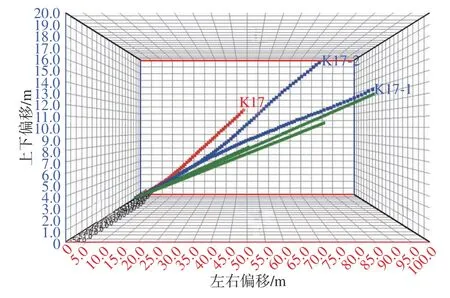

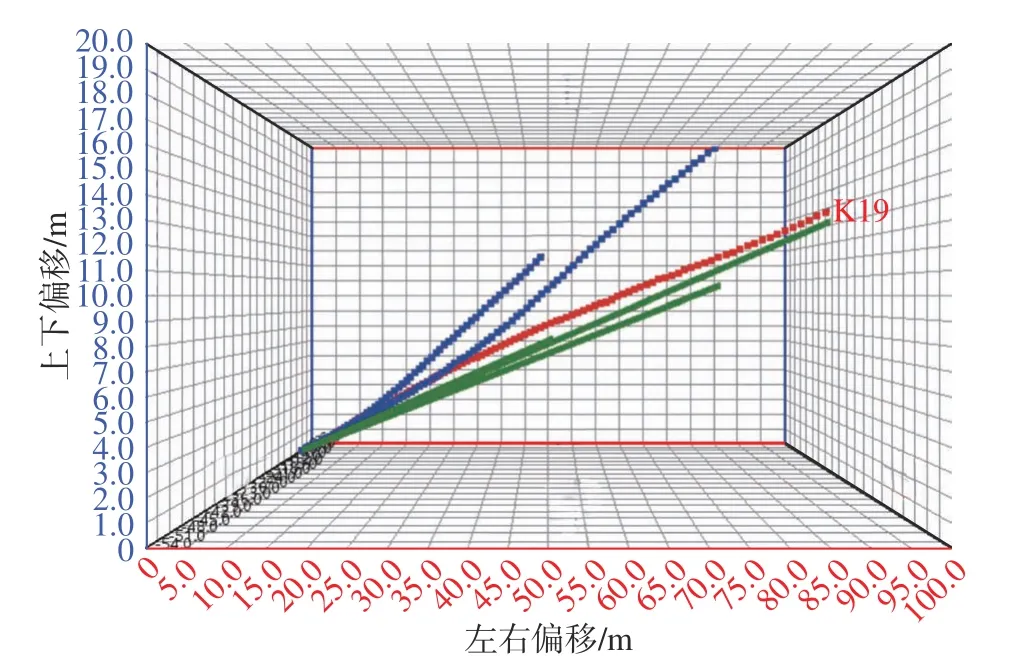

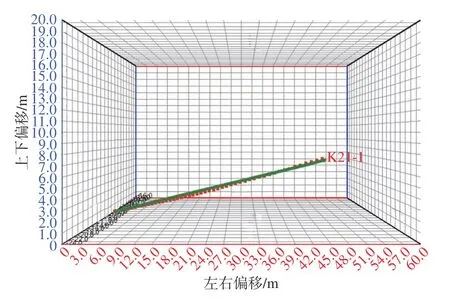

在上述分析的基础,提取5 个钻孔的三维空间位置图,如图7~图9 所示。从图7~图9 中可以看出,钻孔偏移均是向左上偏移,其中孔K19、K17-1、K21-1 的偏移程度小。利用钻孔轨迹仪自带分析软件计算出孔K21-1、K19、K17、K17-1、K17-2 终孔倾角分别8.76°、8.27°、14.74°、12.71°、10.82°,终孔方位角分别为121.46°、125.23°、115.15°、116.30°、115.00°。由于设计施工过程钻具受力不均以及煤层地质的硬度差异,导致钻孔各测点方向角和倾角与设计值存在明显偏差,进而影响实际钻孔轨迹与设计的偏差程度。

图7 K17、K17-1、K17-2 钻孔轨迹图Fig.7 Drilling trajectory diagram of K17,K17-1 and K17-2

图8 K19 钻孔轨迹图Fig.8 Drilling trajectory diagram of K19

图9 K21-1 钻孔轨迹图Fig.9 Drilling trajectory diagram of K21-1

综上所述,该工作面40%的钻孔设计轨迹和实测轨迹整体重合度较低,钻孔成孔效果差,在后续钻孔施工中工作面根据偏移规律重新设计钻进角度,使得钻孔在煤层中的实际轨迹与设计轨迹尽可能吻合或是实际轨迹的落点尽可能处于钻孔瓦斯抽采盲区内,从而达到控制与消除瓦斯抽采盲区的目的,具有重要而现实的意义。

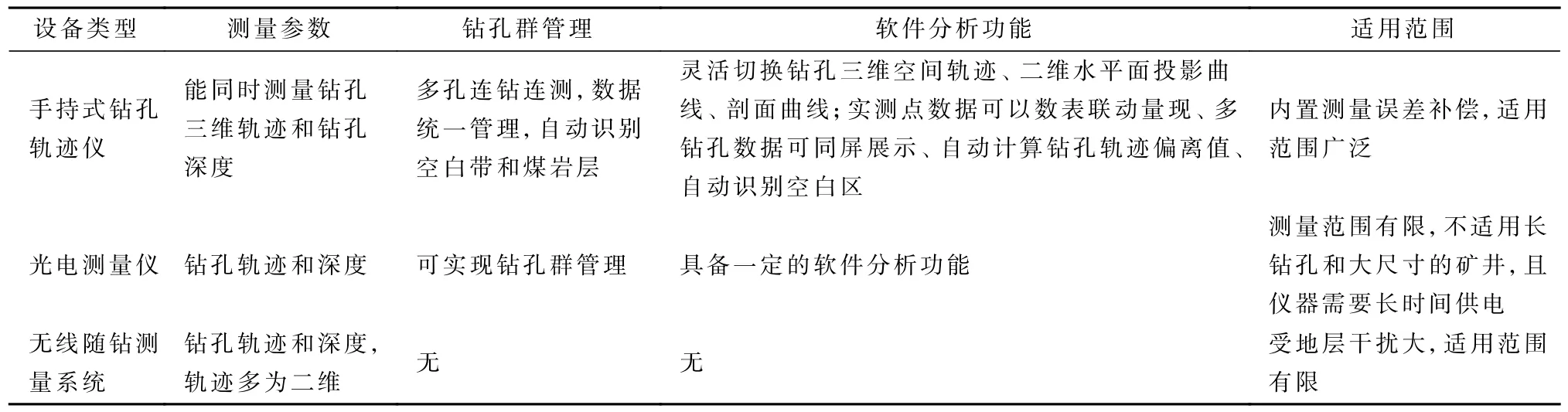

3.3 技术优势

通过现场的实际应用,并对比传统矿用钻孔轨迹测量方式,手持式钻孔轨迹仪具备如下优势,具体见表5。

表5 技术优势对比Table 5 Comparison of technical advantages

4 结论

1)基于高精度角度传感器和深度传感器原理设计了一种瓦斯钻孔轨迹检测设备,并开发移动端采集软件实现钻孔轨迹三维成像和钻孔轨迹偏移分析;该技术设备能够有效测量钻孔深度、方位角以及倾角,同时可以实现多孔测量,分析钻孔的偏移规律。

2)利用钻孔轨迹测量仪对陈四楼矿井21210 工作面多个钻孔轨迹进行实测,应用结果表明钻孔成孔后左上偏移概率大于右下偏移概率,40%的钻孔偏移程度较大。此外该技术装备能够有效实现钻孔轨迹测量,对比分析出钻孔轨迹偏差,同屏展示钻孔三维轨迹图,为工作面钻孔轨迹纠正设计和施工提供数据支撑,是避免抽采区域存在空白区,保证钻孔进尺有效性的关键性技术措施。