实验室煤与充填体组合试样变形破坏特征研究

雷 顺

(1.煤炭科学研究总院开采研究分院,北京 100013;2.中煤科工开采研究院有限公司,北京 100013;3.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

0 引言

随着近些年充填开采技术的发展,将胶结材料充入采空区支撑围岩,减少采矿对上覆岩层的扰动,提高资源回收率,同时减少废弃物在地表的排放,降低环境污染,胶结充填已成为一种煤炭绿色开采技术[1-2]。以矸石、粉煤灰和尾矿等矿山固废为骨料的充填体和以砂岩、泥岩为主的散体通过不同组合方式形成不同的复合体系,充填组合体共同承载是控制巷道变形和岩层移动的关键之一,其稳定性也决定了覆岩结构稳定与井下空间安全。

在煤岩组合方式上:赵光明等[3]研究了高径比差异条件下花岗岩岩石动态冲击压缩特性,并对破碎后岩样进行吸收能分析;陈光波等[4-5]和樊玉峰等[6]指出了岩石强度与煤岩高径比对煤岩组合体的强度特性与破坏机制的影响;SONG 等[7]将不同位置材料的广义泊松比与标准煤、砂岩试样的广义泊松比进行比较,分析了组合模型中不同位置材料的极限抗压强度,得到软岩-煤组合试样的力学特性主要受煤的影响,界面约束作用降低了近界面砂岩的强度,提高了近界面煤的强度;GAO 等[8]探究不同材料间存在相互作用和能量反馈的复合材料的脆性破坏,通过室内试验和数值模拟研究了煤岩复合材料在单轴压缩条件下的脆性破坏模式;张恒[9]介绍了煤矸组合结构破坏形式,探究了卸荷路径下煤矸组合结构破坏失稳的前兆信号特征;张泽天等[10]和郭东明等[11]分析了组合方式和倾角效应对煤岩组合体力学特性与破坏特征的影响规律等。在组合体破坏机制上:XIAO 等[12]采用实验和理论方法研究了煤岩的损伤特征和突变破坏机制,建立了分形维数与煤岩损伤、释放能量密度变化率和声发射能量变化率之间的关系;余伟健等[13]通过不同高度比“岩-煤-岩”组合体的单轴加载试验,分析不同高度比煤岩组合体加载破坏规律,通过室内单轴加载与颗粒流等方式分析组合体裂隙发育全过程;杨科等[14]对比分析砂岩-煤柱结构体的渐进破坏机制,指出组合体发生整体性破坏是由煤样内部裂纹扩展至砂岩导致的;杨磊等[15]研究了循环加卸载下煤岩组合体的能量演化规律与破坏机制等;ZHAO 等[16]建立煤-软岩界面黏结强度的等效模型,分析了煤泥岩试样界面黏聚力、岩石厚度和应力水平对组合模型破坏行为的影响;王正义等[17]、朱传杰等[18]研究了在静态载荷和动态载荷下复合煤岩体的破坏特征和破坏形式。以上研究对于煤岩高径比、煤岩组合形式、样本预制裂纹或打设孔洞、裂缝倾角等方面开展了不同程度的试验研究分析,并对不同形式组合体破坏特征规律进行分析。在改性研究方面:康红普等[19-21]指出目前巷道改性主要指注浆技术,用于巷道围岩加固,从注浆加固理论到检测效果等方面,确定注浆加固效果来指导注浆参数设计;李文洲等[22]对煤岩体变形破坏影响因素及改性强化机理进行了分析研究;ZHANG 等[23]为提高裂隙岩体注浆加固效果,首次提出了自应力注浆加固理论,研制了自应力注浆材料,利用自行研制的试验装置对自应力注浆材料的膨胀应力进行了测试,分析了膨胀应力与膨胀剂含量的关系;王志等[24]研究静态荷载和循环冲击荷载下注浆加固岩石力学特性,利用落锤冲击试验装置,对不同注浆类型红砂岩试样进行破坏机制与损伤演化模型研究。

以上研究工作充分表明煤岩组合体变形特征对理论研究与现场研究的指导意义,而现场注浆、采空区治理、房采区充填等方面大多是以煤与充填体组合的形式出现,但组合体变形破坏受充填体材料物理力学参数等指标的影响,尤其是蒙陕地区近水平煤层在巷道掘进过程出现的稳定的夹矸层是一种常见现象,而夹矸层的存在对煤体结构尤其是煤帮变形破坏影响显著,因此,需要改变组合试样结构,其承载特性方面有待进一步细致研究,通过夹层来改善组合试样破坏形式,可为后期改善巷道及工作面片帮、破坏失稳等提供一种新的治理思路和方法。此外,揭示煤与充填体组合试样的承载特性,探索阐明煤-充填体组合条件下变形破坏特征,以期为充填开采和岩层控制提供理论支持和科学依据,对采场顶板场顶板垮落、组合体破坏特征的研究亦具有一定的借鉴意义。

1 煤与充填体组合试样的制备与试验

1.1 试验材料与试样的加工制备

在巷道掘进过程中,由于软弱泥岩夹矸层的存在,在遇水条件下泥岩发生变形破坏,导致巷道帮部与夹矸交界面处发生变形破坏及裂隙发育,尤其是界面处煤帮破坏较为显著,如图1 所示。试验所采用的试样取自陕西省某矿5-2煤层,依据国际岩石力学学会标准,首先使用取芯钻机将煤块钻取50 mm的圆柱体煤试件,再通过锯石机切割成所需试件高度,然后使用平面磨床将其两端磨平,要求各试样两端不平行度不大于0.03 mm,两端直径偏差不大于0.02 mm,制成Φ50 mm×50 mm 试样,如图1(c)所示。

图1 煤-夹矸-煤现场及煤样制备实物图Fig.1 Coal-gangue-coal on-site and physical image of coal sample preparation

为了研究充填体厚度对组合试样的破坏特征,探讨对组合试样变形破坏的影响,采用水泥与粉煤灰胶结体作为充填体材料,如图2 所示,选用水固比为0.8,不同固相比即水泥∶粉煤灰为1∶0、1∶1、1∶2、1∶3、1∶4、1∶5,研究浆液性能得到不同固相比下充填体材料的测试数据,见表1。

表1 水泥粉煤灰试验测试数据表Table 1 Test data of cement fly ash

根据煤矿现场夹矸层厚度分布,组合试样充填体材料选用水泥∶粉煤灰为1∶3(即试样编号D)配比制作,粉煤灰∶Ⅱ级灰,需水量98%,烧失量5.78%,比表面积516 m3/kg,等级为42.5 级普通硅酸盐水泥,比表面积370 m3/kg,养护7 d 其强度为2.21 MPa,28 d后强度稳定在4.98 MPa。

组合试样共分为4 组,Ⅰ组为纯煤组合试样,Ⅱ组为煤与6 mm 充填体组合试样,Ⅲ组为煤与10 mm充填体组合试样,Ⅳ组为煤与15 mm 充填体组合试样,纯煤与组合试样中的煤均取自同一大块型煤。单轴压缩加载试验中,纯煤、6 mm 充填体、10 mm 充填体、15 mm 充填体组合试样每组各3 个,部分试验实物图如图3 所示,对组合试样进行力学测试,获取其力学参数。

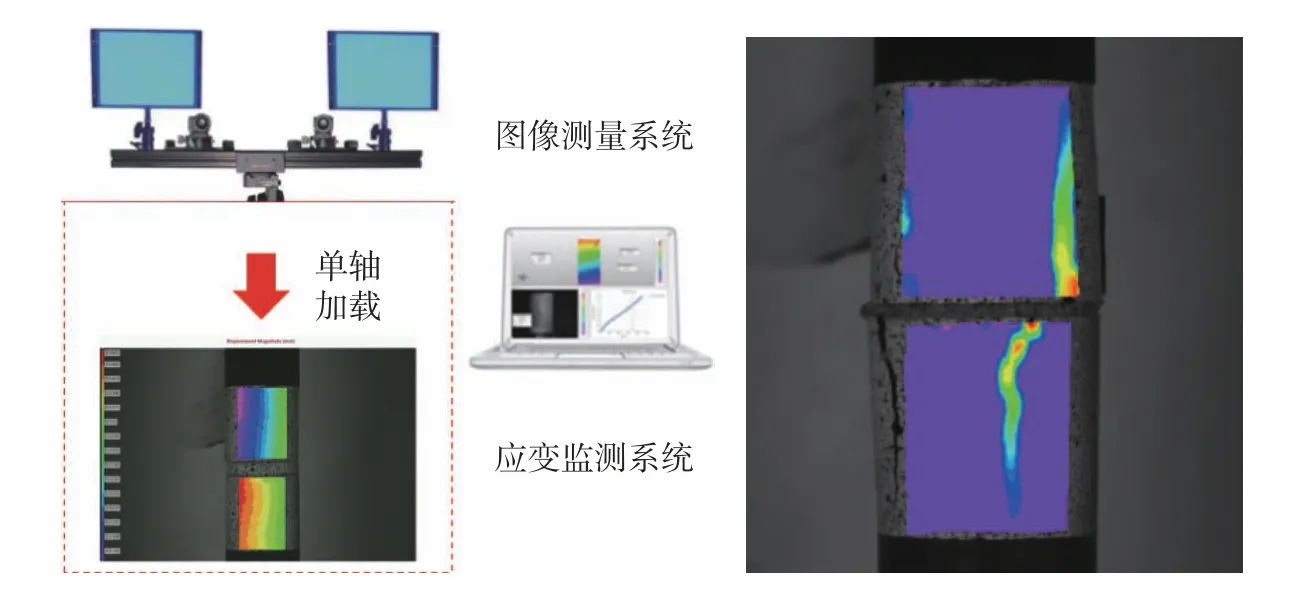

1.2 试验设备及方法

在散斑测试采集的应变场云图中重点关注夹矸与煤层附近裂纹上方的矩形区域,每隔 3 ms 选取一张,共选取不同加载阶段云图来记录分析试样的变形及裂纹扩展过程。此过程应变场数据的变化以高速采集的第1 张云图作为基准值,组合煤样部分破坏瞬间裂纹贯穿采集区域,主应变场演化特征如图4 所示。

图4 非接触式DIC 对组合试样加载测试系统图Fig.4 Non contact DIC loading test system diagram for composite samples

2 煤体与充填体组合加载破坏分析

煤体变形特征和强度之间不是单纯的对应关系,主要是因为还有其他因素的影响,如煤层中含有夹矸、煤体结构的各向异性、内部可能存在缺陷等[18]。煤矿井下巷道与围岩成型后,在受不同方向地应力作用下煤岩体会发生变形甚至出现片帮等现象,煤岩体不同程度的变形及片帮都会导致其最终发生破坏,本文通过对煤体与充填体组合试样进行进行微观扫描和实验室测试分析,结合煤体与充填体破坏裂纹分布特征分析两者之间的演化特征。

2.1 煤体与夹矸界面处微观结构特征

考虑到在实际过程中煤体与夹矸界面处两者物理力学性质的差异,而在实验室测试中,尤其在煤体与充填体组合实验中,对于煤体和充填体表面平整度也有着一定要求,故首先对现场煤层与夹矸界面处取样,进行SEM 微观结构测试,分析界面处两者结构的差异。现场煤层是一种非均质、多孔隙的组合体,其力学性能通常与其微观结构密切相关,采用电镜扫描(SEM)测试进一步进行煤体与夹矸界面处微观结构特征分析,SEM 测试按平行片理开展,测试结果如果如图5 所示。从图5 中可以看出,夹矸表面片状构造特征明显,片状矿物的走向与矿物排布方向基本一致,成相互平行定向排列,也存在少量的片状矿物和粒状矿物交替夹杂分布的情况。此外,在平行片理方向上的微裂隙极为发育,主要为片理面;在垂直片理方向的微裂隙发育较少,主要为矿物边缘。煤体表面与夹矸有较大差异,煤体表面微观结构为球状颗粒,且其不规则边缘逐渐浑圆化,矿物颗粒间裂隙数量多且粒间孔隙数量多,小粒径颗粒充实于孔隙、片理面及与之平行的微裂隙中,使得煤体结构较为松散。

2.2 煤体与充填体承载结构及力学参数

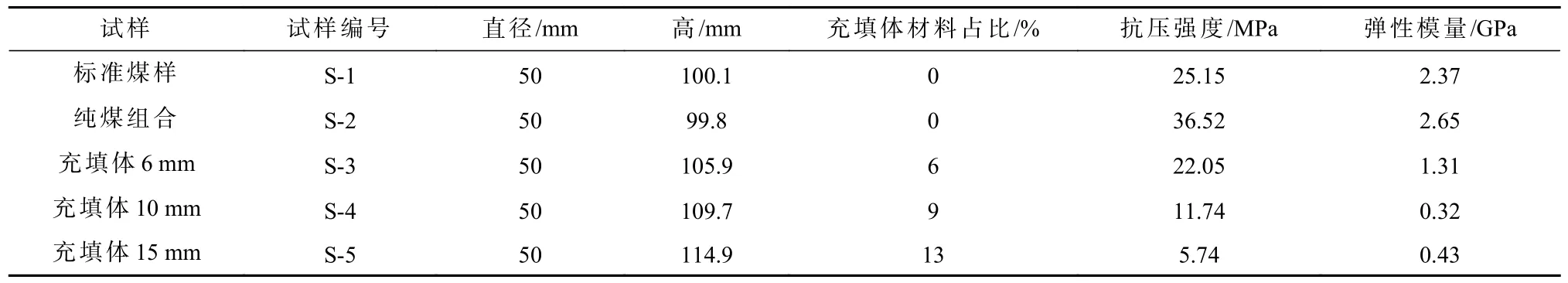

对标准煤样(Φ50 mm×100 mm)、纯煤组合(两个Φ50 mm×50 mm)、充填体厚度分别为6 mm、10 mm、15 mm 的组合试样分别进行单轴压缩试验,试验设备采用TAW-3000 电液伺服试验机。首先,对单一的标准煤样、纯煤组合试样基本物理力学参数进行测试;其次,对不同厚度充填体组合试样进行单轴加载试验,采用位移控制的加载方式,加载速度为0.005 mm/s,加载至试样失稳破坏,测得试样物理力学参数,见表2,对组合试样裂隙演化规律及宏观破坏特征进行分析。

表2 组合试样结构及对应物理力学参数表Table 2 Structure of composite samples and corresponding physical and mechanical parameters

通过对比实验所得的数据,随着充填体厚度的增加,组合试样的抗压强度降低,当充填体厚度为15 mm 时,在组合试样中占比13%,组合试样整体抗压强度降低至5.74 MPa,相比标准煤样降幅77.2%。对于组合试样抵抗变形能力,主要由组合试样中煤体与充填体各自的承载能力和二者之间的协调变形能力共同决定。组合试样受充填体分割致其等效弹性模量降低、整体性弱化和承载能力下降。

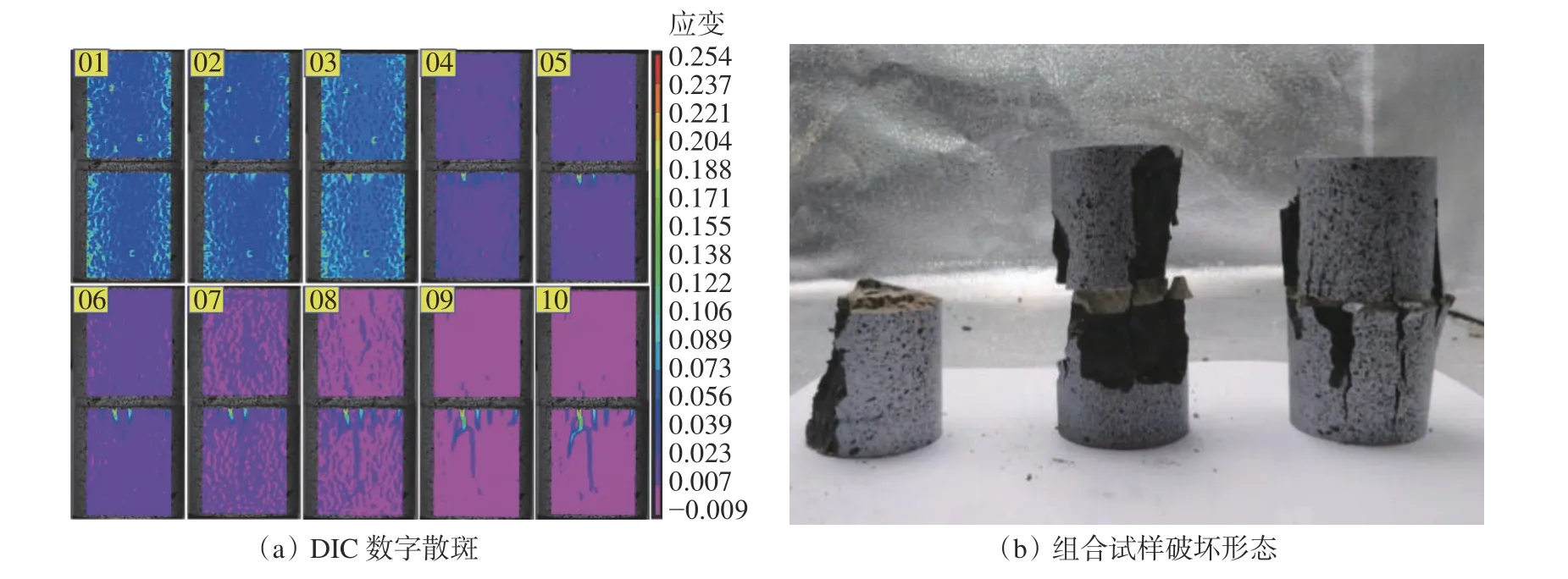

煤与充填体组合试样的承载结构不仅取决于煤体和充填体本身的力学性质,而且与充填体的位置、厚度等密切相关。在组合试样承载过程中采用DIC对煤样部分进行整体的应力-应变特征分析,发现了组合试样的变形不协调性和应变集中化现象,以充填体厚度为6 mm 的组合试样为典型代表来分析在单轴压缩过程中组合试样整体应变场的演变,如图6 所示。阶段一,当外部载荷较低时,层面处出现了明显的应变集中现象,集中在煤样的两侧边缘处和充填体接触的界面处,此时组合试样所承载的应力等级较低;阶段二,随着载荷的增加,应变集中位置发生变化,向强度更低的位置进行调整,组合试样在“煤样-充填体”界面处逐步出现明显的应变增加趋势,呈现出一定的应变集中现象,其中下部煤样与充填体界面处的应变要大于上部煤样与充填体界面处的应变,此时下部煤样承载强度开始增大;阶段三,当承载的应力继续增加,组合试样下部煤样与充填体界面处的应变集中程度增加,充填体上部煤样整体的应变集中程度降低,随着载荷的增加,处于应力集中处的裂隙得到了扩展和发育;阶段四,承载的应力增加到组合试样的极限强度时,组合试样中煤样出现明显的裂隙,同时会出现弹射小煤体现象,甚至有较大块度的煤块从组合试样上剥离出来,此阶段过后组合试样无法继续承载。

图6 煤体与充填体组合试样单轴压缩试验Fig.6 Uniaxial compression test of composite samples of coal body and backfill

3 组合试样变形特征分析

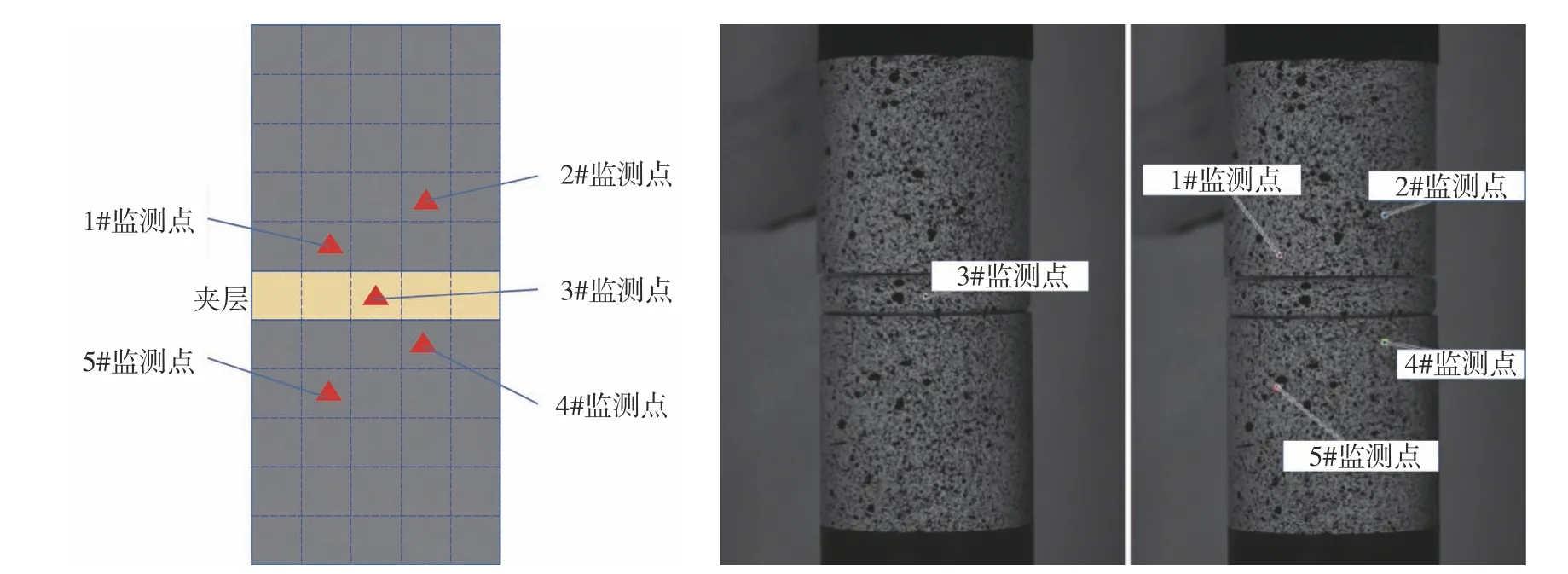

煤与充填体组合试样的变形特征受界面处结构面特征与充填物成分、胶结程度等有关。当结构面充填物末胶结,结构面强度低于煤体强度,属软弱结构面;若结构面充填物呈现岩石冲刷、钙质等充填胶结,结构面强度高于上下层煤体强度,不属于软弱结构面。若充填体强度大、变形量小,主要应变能集中在煤体本身且靠近充填体附近交界面处;若充填体强度低、变形量大,主要破坏发生在充填体处,且集中在靠近充填体接触界面处煤体,此外,组合试样力学性能与充填体本身承载能力有密切联系,因此,在充填体附近布置1#~5#监测点,如图7 所示,通过对布置固定监测点对应的应变演化曲线,分析组合试样充填体及上下煤体变形特征。

图7 组合试样监测点分布及对应的应变演化过程Fig.7 Distribution of monitoring points and corresponding strain evolution process for composite samples

为了比较不同充填体厚度和位置对组合试样裂纹起裂和扩展规律的影响,基于上述关键应变带位置,对各个充填体组合试样进行裂纹关键点处的应变监测分析,定量分析充填体周围裂纹及其应变值。图8 为不同充填体厚度组合试样加载过程中1#~5#监测点竖直位移随时间变化的曲线。此外,考虑不同充填体厚度对同一监测点主应力的影响,为便于分析对3#监测点进行单独监测,不同充填体厚度3#监测点竖直位移和时间演化曲线如图9 所示。

图8 不同充填体厚度组合试样1#~5#监测点竖直位移曲线Fig.8 Vertical displacement curve of monitoring points 1#-5#for composite samples with different thicknesses of backfill

图9 不同充填体厚度3 个监测点竖直位移和时间演化曲线Fig.9 Vertical displacement and time evolution curves of three monitoring points with different thicknesses of backfill

充填体厚度为6 mm 时,组合试样在承载作用下竖直位移基本一致,在加载时间57 s 之前,5 处监测点的竖直位移变化保持一致,加载时间57 s 后监测点竖直位移开始出现差异,位于充填体上部的1#监测点和2#监测点竖直位移增长率降低,3#监测点和位于充填体下部的4#监测点、5#监测点的竖直位移变化趋势基本一致,3#监测点竖直位移最大值为1.73 mm,,而位于充填体上部的1#监测点、2#监测点的竖直位移变化要小于3#监测点、4#监测点、5#监测点的位移,其位移变化最大值为0.87 mm。

充填体厚度为10 mm 时,组合试样在承载过程中各个监测点竖直位移随着加载时间逐渐增加,在加载0~13 s 时各监测点竖直位移变化基本一致,13 s 过后3#监测点位移相比其他监测点发生变化,在加载时间至34 s 时,位于充填体上部的1#监测点、2#监测点与位于充填体下部的4#监测点、5#监测点位移开始分叉,此时充填体中心3#监测点竖直位移变化速率增大,其位移变化最大值为1.24 mm,位于充填体上部的1#监测点、2#监测点竖直位移变化最小值为0.96 mm,位于充填体下部的4#监测点、5#监测点竖直位移变化最大值为7.56 mm。

充填体厚度为15 mm 时,组合试样在承载过程中各监测点的竖直位移发生变化,在加载时间8 s 后充填体中心3#监测点竖直位移发生变化,在加载时间至31 s 时,位于充填体上部的1#监测点、2#监测点与位于充填体下部的4#监测点、5#监测点位移开始分叉,而充填体中心3#监测点竖直位移变化速率增大,其位移变化最大值为1.89 mm,位于充填体上部的1#监测点、2#监测点竖直位移变化最小值为1.21 mm,位于充填体下部的4#监测点、5#监测点最大值为10.97 mm。

通过对1#监测点、3#监测点、4#监测点不同厚度充填体组合试样加载过程中竖直位移与时间曲线分析,可以得出位于充填体上部的1#监测点的竖直位移最小值为0.87 mm,此时充填体厚度为6 mm;位于充填体下部的4#监测点的竖直位移最大值为10.97 mm,此时充填体厚度为15 mm;从竖直位移变化来看,随着充填体厚度的增加,不同位置监测点处竖直位移也随着增大,且充填体厚度越大,相比充填体上部、充填体本身,位于充填体下部的竖直位移变化越显著。

此外,根据DIC 非接触应力应变测量系统,并结合现场煤层与夹矸层交界面处SEM 微观结构测试结果,从裂隙扩展方面,煤体与夹矸界面的微观结构对其裂隙扩展有显著影响,重点分析充填体本身裂纹扩展演化,在组合试样破坏的全过程中,由于应力集中导致的微裂纹成核现象会在充填体中部偏下位置裂隙尖端形成局部应变带,最终形成宏观裂纹。图10展示了充填体厚度为10 mm 的组合试样中充填体处不同阶段裂隙的最大主应变演化云图,云图中标识了各关键裂纹,并基于试样的裂纹扩展特征将应变演化过程分为了三个阶段。阶段Ⅰ属于裂纹成核阶段,此时初始裂纹发育尚不成熟,充填体四周边缘处均有不同程度的应变集中现象;阶段Ⅱ宏观裂纹出现并稳定扩展,主应变带覆盖了整条裂纹,裂纹扩展由下向上,开始裂纹集中于充填体底部,且裂纹起裂过程拉伸作用占据主导。在该阶段,充填体表面萌生出边缘裂纹,最大主应变的聚集受主裂纹的影响;阶段Ⅲ为试样临近破坏的阶段,充填体主裂隙周边开始萌生出趋势相同的次生裂纹,该类型裂纹的起裂伴随着不同程度的主应变和切应变集中,次生裂纹逐渐扩展至充填体边缘,并贯通形成破坏。

图10 充填体试样对应的最大主应变演化云图Fig.10 Maximum principal strain evolution cloud map corresponding to the backfill samples

4 结论

1)煤体与夹矸界面处的微观结构特征,随着充填体厚度的增加,组合试样的抗压强度逐渐降低。当充填体厚度为15 mm 时,在组合试样中占比为13%,组合试样整体抗压强度降低至5.74 MPa,相比标准煤样降幅为77.2%。组合试样的抵抗变形能力主要由组合试样中煤体与充填体各自的承载能力和二者之间的协调变形能力所共同决定。因充填体分割煤样,组合试样的等效弹性模量降低、整体性弱化和承载能力下降。

2)采用水泥粉煤灰配比测试现场原位取样煤与充填体组合试样力学特性,包括层位充填体材料配比及力学特性。煤与充填体组合试样破坏表现出不同“软层”层位导致煤与充填体组合试样整体承载及破坏形式的改变。通过结合组合试样的整体应变场演变,进行单轴压缩试验发现,煤与充填体组合试样经历了四个不同的破坏阶段,包括:阶段一,应变集中在煤样边缘和充填体接触处;阶段二,应变集中位置调整且煤与充填体界面应变逐渐增加;阶段三,下部煤样应变集中程度增加,上部减少,裂隙扩展;阶段四,达到极限强度,煤样出现裂隙和破坏。

3)煤与充填体变形破坏特征,充填体处不同阶段裂隙的最大主应变演化云图如图10 所示。由图10 可知,云图中标识了各关键裂纹,充填体厚度为6 mm 时位于充填体上部的1#监测点的竖直位移最小值为0.87 mm,充填体厚度为15 mm 时位于充填体下部的4#监测点的竖直位移最大值为10.97 mm,充填体的存在对组合试样的竖直位移产生明显影响。

4)随着充填体厚度增加,位于充填体下部的竖直位移增加更显著。充填体在组合试样的承载过程中起到了一定的约束作用,充填体厚度的增加会增加组合试样的位移变化量。从竖直位移变化来看,随着充填体厚度的增加,不同位置监测点处竖直位移也随着增大,且充填体厚度越厚,相比充填体上部、充填体本身,位于充填体下部的竖直位移变化越显著。因此,在设计组合试样时,需要考虑充填体的厚度,以避免出现不良的破坏模式和裂纹扩展。总之,在煤矿充填的生产和应用过程中,需要注意控制中部层位的压实质量,以避免破坏和损坏的发生。