基于田口法和遗传算法的取向硅钢片直线电机优化设计

高子晏,董 婷

(沈阳工业大学 电气工程学院,沈阳 110870)

0 引 言

在工业机器人、军工和航空航天等领域,对电机的体积、推力密度和定位精度等指标要求十分苛刻,希望电机做到轻量化的同时,具有短时高过载能力[1-3]。取向硅钢片的磁性能与轧制方向密切相关,多应用于变压器铁心且只应用高磁导率的轧制方向[4]。文献[5]采用取向硅钢片制作永磁同步电机定子,利用其轧制方向高磁导率的特点,缓解了电机定子齿部的饱和程度,提高了电机的功率密度。文献[6]利用取向硅钢片构建了拼接齿结构的永磁力矩电机,提高了电机的转矩密度和过载能力。文献[7]利用取向硅钢片降低了电机的铁耗,提高了电机的效率和输出转矩。旋转电机应用取向硅钢片多采用拼接或榫卯结构,这会提高电机的制造成本和制作难度。

近年来,电机多目标优化逐渐向代理模型结合优化算法方向发展。文献[8]采用Pearson相关系数对各优化变量进行分层,基于Kriging模型和NSGA II对各层参数进行多目标优化,降低了电机的转矩脉动和损耗。文献[9]基于田口法对组合磁极永磁同步电机的转矩与悬浮力进行快速寻优。文献[10]结合响应面法和遗传算法对圆筒型永磁直线电机进行多目标优化,提高了电机的综合性能指标。田口法可以提高寻优效率但全局寻优能力较差,遗传算法全局优化能力强但存在早熟收敛导致无法寻得全局最优的问题。结合田口法和遗传算法可以充分发挥两者的优势,具有更好的多目标优化效果。

本文介绍了取向硅钢片直线电机的结构特征,构建了该电机的磁网络模型,结合该模型以电磁推力、推力波动和永磁体利用率为优化目标,研究了一种基于灵敏度分析的分层优化方法。针对显著优化变量,结合田口法与遗传算法进行多目标优化,普通优化变量则采取单参数扫描法,针对长行程和高推力密度两种应用场合分别给出了两种最优方案。

1 取向硅钢片直线电机磁网络模型

1.1 取向硅钢片直线电机

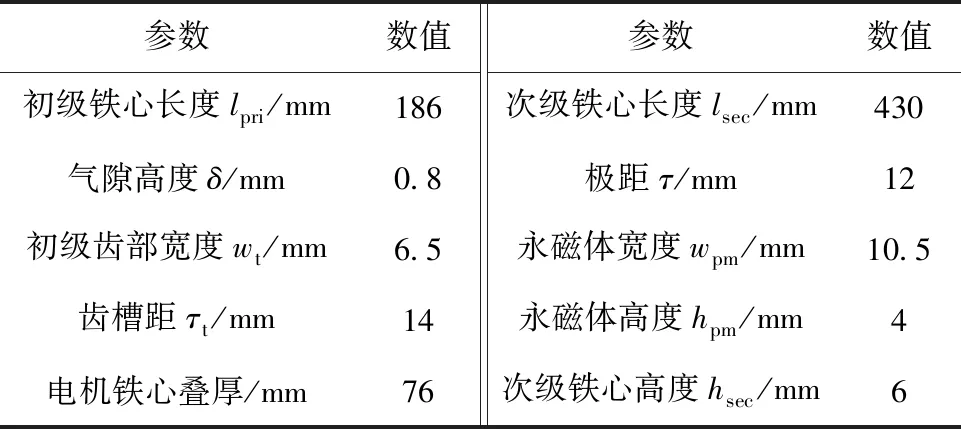

以一台传统永磁直线同步电机为例,将其初级铁心替换为取向硅钢片,作为取向硅钢片直线电机的初始方案,图1为30P120型取向硅钢片和DW465-50型无取向硅钢片的磁导率-磁通密度曲线,表1为直线电机初始方案的结构参数。

表1 12槽14极直线电机初始方案结构参数

图1 磁导率-磁通密度曲线

将取向硅钢片轧制方向与直线电机齿部主磁通方向保持一致,其轧制方向磁导率更高,剪切方向与轭部磁路方向相对应,取向硅钢片直线电机拓扑结构如图2所示。近极槽直线电机的轭部磁路较短,即使取向硅钢片剪切方向的导磁能力不佳,对直线电机性能的影响仍然很小。本文直线电机额定负载电流为4.5 A,图3为两种材料直线电机推力-电流曲线。取向硅钢片直线电机相比传统直线电机,在额定负载和3倍过载情况下推力分别提升4.03%和8.13%。

图2 取向硅钢片直线电机拓扑结构

图3 推力-电流曲线

1.2 磁网络模型

结合取向硅钢片直线电机的拓扑结构和磁通路径构建磁网络模型,其电枢和永磁体磁动势:

(1)

式中:N为电枢绕组匝数;i为电枢电流;hpm为永磁体高度;HC为永磁体矫顽力。

应用积分计算各支路磁阻,直线电机磁网络模型中磁阻多为矩形,其计算公式如下:

(2)

式中:hcom为元件宽度;μ0和μr为真空磁导率和相对磁导率;wcom为元件宽度;lef为铁心有效长度。

直线电机初级齿轭连接处各向异性磁阻:

(3)

式中:μt和μy为轧制方向和剪切方向磁导率;θ为与轧制方向的夹角。

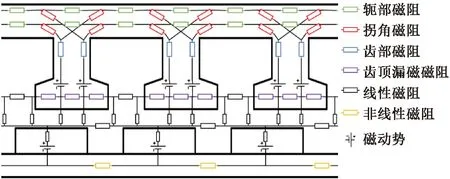

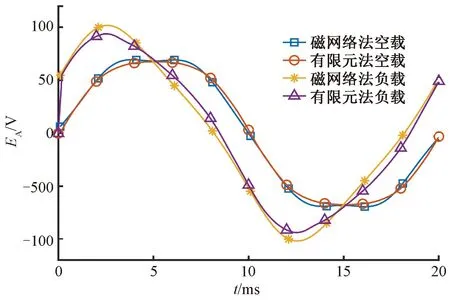

本文构建的取向硅钢片直线电机磁网络模型如图4所示。有限元法计算耗时30 min,磁网络法用时45 s。有限元法和磁网络法求解的A相空载与负载反电动势和推力对比如图5和图6所示。两种方法的反电动势计算结果基本吻合,两种方法的推力计算结果为418.61 N和425.86 N,偏差为1.73%。

图4 取向硅钢片直线电机磁网络模型

图5 A相空载和负载反电动势对比

图6 额定负载推力

基于磁网络模型求解直线电机的电磁特性相较于有限元法偏差在5%以内,验证了所构建模型的正确性,为后续直线电机的深度优化奠定了基础。

2 电机结构参数的灵敏度分析

直线电机的多目标优化属于高维多物理场耦合问题,某些优化参数与优化目标之间存在交叉耦合,部分参数则较为独立且影响较小。如果对所有优化参数均采用优化算法,会使工作量呈指数增加,降低直线电机的优化效率。因此,需要根据灵敏度分析对优化参数进行分层,针对综合灵敏度大于0.3的显著优化变量,采用田口法结合遗传算法进行多目标寻优,普通优化变量则采用单参数扫描法优化,进而获得取向硅钢片直线电机的最优设计方案。直线电机的多目标优化流程如图7所示。基于磁网络模型确定优化参数的变化范围并对其进行灵敏度分析,后续采用有限元法进行深度优化。

图7 磁网络法联合有限元法优化流程

选出直线电机合适的初始优化参数,通过磁网络模型确定各优化参数合理的变化范围,保持电流密度不变,J≈5 A/mm2,在槽面积变化时改变槽中绕组匝数,保证槽满率相同,sf≈0.7,电负荷与铜耗随每槽导体数变化。表2给出了8个初始优化参数及其变化范围。

表2 初始优化参数和变化范围

初级铁心长度的改变体现在端部槽宽度的变化,初级铁心长度发生变化时端部齿宽度保持不变。端部齿宽度发生变化时初级铁心长度保持不变,改变端部槽宽度。选择取向硅钢片直线电机的电磁推力、推力波动和永磁体利用率作为优化目标,其目标函数:

(4)

式中:F′ave、F′rip和F′den表示初始模型取向硅钢片直线电机的电磁推力、推力波动和永磁体利用率;σ1、σ2、σ3为权重系数,满足σ1+σ2+σ3=1;Fave(n)、Frip(n)和Fden(n)表示当优化参数为n时,所对应的优化目标数值。

取向硅钢片直线电机更适用于高推力密度场合,因此电磁推力是考虑的重点;降低推力波动可以提高直线伺服系统的控制性能;随着行程的增加,永磁体用量较大会带来成本的激增,应合理利用永磁材料。因此,电磁推力和推力波动的权重系数σ1和σ2别取0.5和0.3,永磁体利用率的权重系数σ3为0.2。

永磁体利用率为电磁推力与单块永磁体截面的比值:

(5)

利用磁网络模型计算取向硅钢片直线电机的电磁性能,对优化参数进行灵敏度分析:

(6)

式中:Fi(n)为当优化参数取值为n时优化目标i的数值;Fi为优化目标i的初始值。

引入权重系数得到优化参数的综合灵敏度:

S(n)=σ1|save(n)|+σ2|srip(n)|+σ3|sden(n)|

(7)

式中:save、srip和sden分别为优化参数对应优化目标的灵敏度。

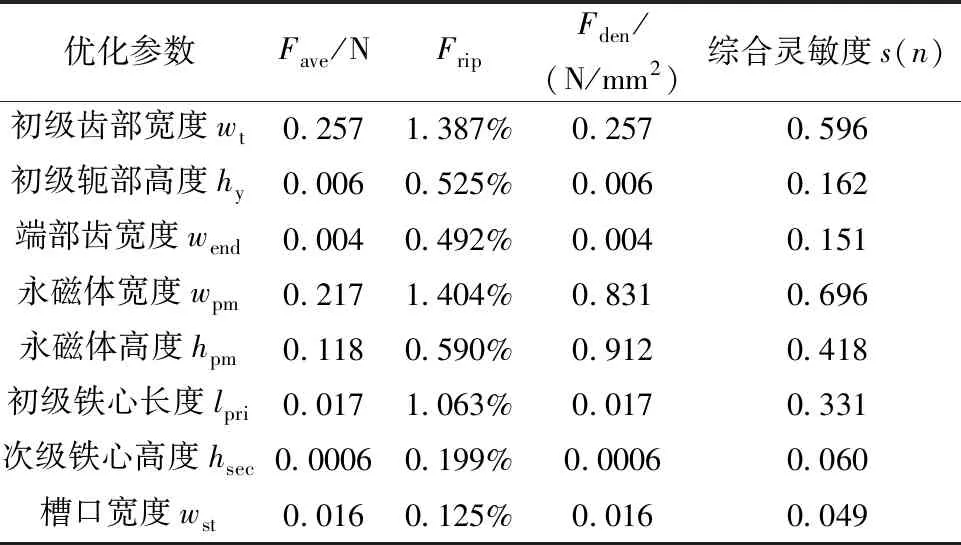

图8和表3为8个初始优化参数对应优化目标的灵敏度和综合灵敏度。初级齿部宽度wt、永磁体宽度wpm、永磁体高度hpm和初级铁心长度lpri的综合灵敏度较高,均大于0.3;齿部宽度和永磁体参数对电磁推力和永磁体利用率的影响较大,wt、hpm和lpri对推力波动有较大的影响。

表3 优化参数的灵敏度分析结果

图8 优化参数的灵敏度分析

综上所述,选取wt、wpm、hpm和lpri为显著优化变量,采用优化算法进行深度优化;轭部高度hy、槽口宽度wst、次级铁心高度hsec和端部齿宽度wend作为普通优化变量,仅采用单参数扫描法进行优化。

各显著优化变量对应目标函数的函数值如图9所示。函数值大于1说明该结构参数下的电机综合性能更优异。为了尽可能提高取向硅钢片直线电机的性能,并提升多目标优化效率,根据图9针对性选取优化变量的取值范围,其中初级齿部宽度wt为5.2~5.5 mm,初级铁心长度lpri为186~189.6 mm,永磁体宽度wpm为10~10.9 mm,永磁体高度hpm为3.1~4 mm,利于田口法寻取最优参数组合。

图9 显著优化变量与目标函数关系

3 基于田口法的优化设计

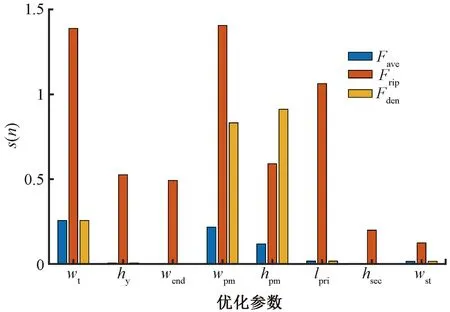

基于上一节对各优化参数的灵敏度分析和对优化变量取值范围的优化,将显著优化变量作为田口正交试验的因数,各显著优化变量及其水平数如表4所示。根据表5,采用田口正交矩阵仅需构建16组试验方案的仿真模型。基于有限元法计算各组试验的优化目标数值,根据优化变量的平均值、方差和比重选取田口法的最优方案。图10为各优化变量对优化目标的影响趋势。

表4 优化变量及水平数

表5 田口正交试验矩阵L16(44)

图10 优化变量对性能指标的影响

方差可以反映一组数据各样本点偏离总平均值的程度,优化变量方差的计算公式:

(8)

式中:Fia为优化目标i的总平均值。

取向硅钢片直线电机各优化变量对应优化目标的比重如图11和表6所示。

表6 优化变量的方差和比重

图11 优化变量对应优化目标的比重

根据方差分析和比重分析,wt对电磁推力的影响最大,lpri对推力波动的影响最大,wpm对电磁推力的影响最大,hpm对永磁体利用率的影响最大。选择优化变量比重最大的优化目标对应的最优水平参数,田口法的最优方案为wt(1) ,lpri(4),wpm(4),hpm(1),初始方案与田口法结构参数对比如表7所示,优化后电机的初级铁心长度略微增加。

表7 田口法优化方案结构参数对比

由图10可知,wpm和hpm对电磁推力和永磁体利用率两个优化目标的作用趋势截然相反。田口法的优化原理为将多目标优化简化为多个单目标优化,基于该方法对取向硅钢片直线电机进行多目标优化存在弊端,无法全面考虑各优化目标之间的耦合矛盾关系。

4 基于遗传算法的优化设计

取向硅钢片直线电机的优化目标之间存在拮抗关系,采用田口法优化电机并没有实现多优化目标的解耦。遗传算法具有高效的全局搜索能力,可以解决取向硅钢片直线电机多目标优化中各优化目标相互制约的问题。将田口法各方案的计算结果作为遗传算法的初始种群,替代随机生成的初始种群,可以为遗传算法的全局优化提供参考。

基于上一节田口法的优化结果和各优化变量的比重分析,针对性选取显著优化变量的变化范围,可以减少优化变量的样本空间,提高优化效率,使优化算法快速向最优参数组合收敛。遗传算法参数取值如表8所示,以取向硅钢片直线电机初始方案为基准,对优化目标进行约束:

(9)

表8 遗传算法参数设置

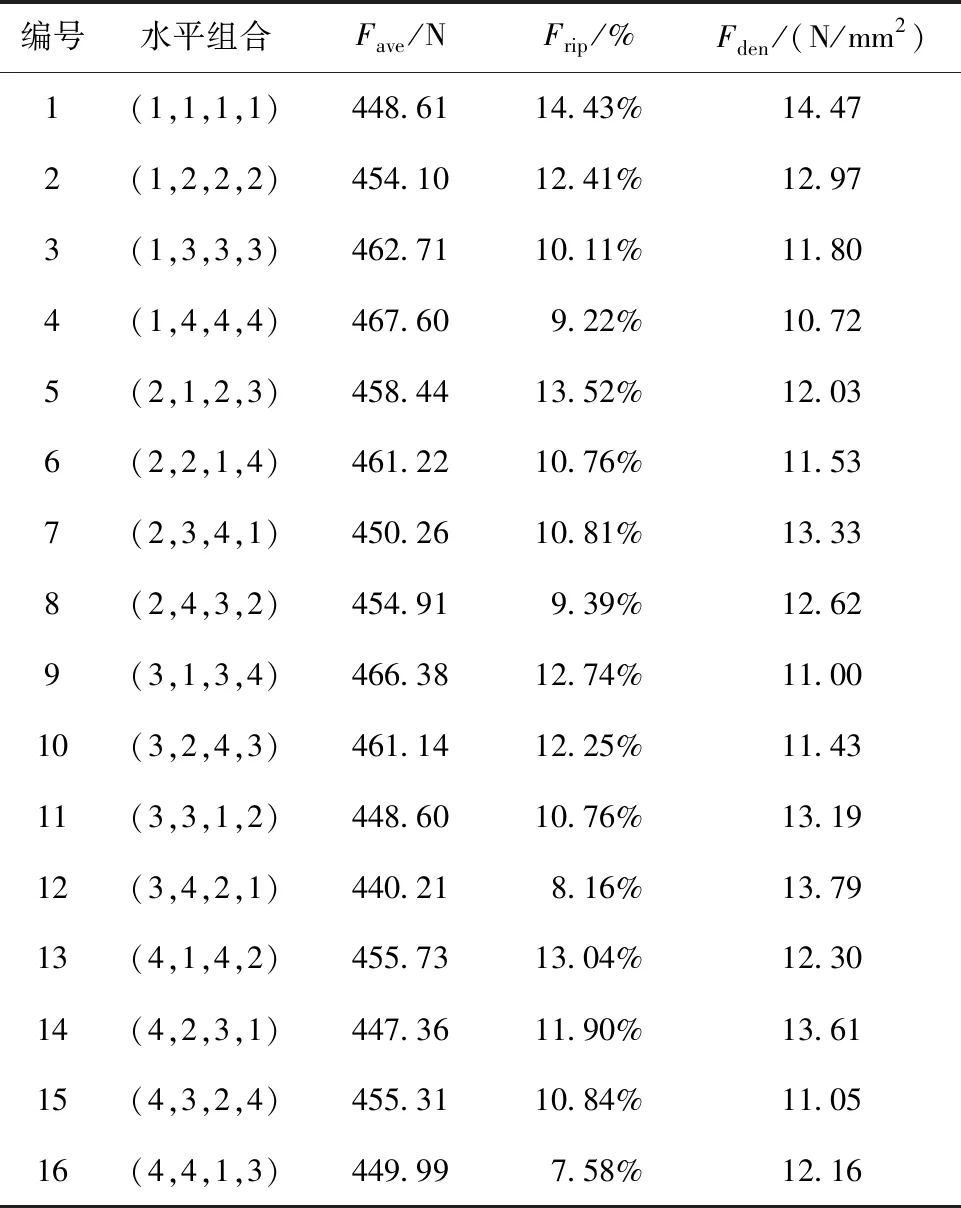

基于遗传算法的取向硅钢片直线电机优化结果如图12所示。由图12可知,电磁推力与永磁体利用率近乎呈反比关系,针对不同工程实际需求,在Pareto最优解集中选取方案,本质为在不同优化目标之间折衷。由于遗传算法优化变量的参数值为随机生成,考虑到实际加工的可行性,构建尺寸数据仅保留小数点后一位的有限元模型,新有限元仿真结果与遗传算法理论最优方案可能存在差距。

图12 取向硅钢片直线电机三维Pareto前沿

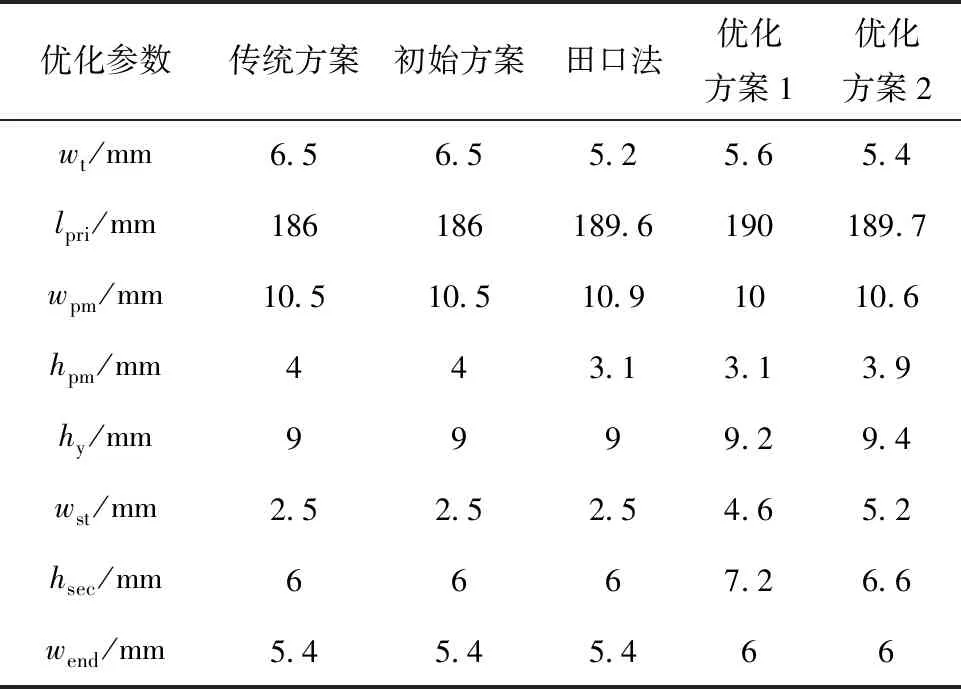

以式(4)目标函数值最大为最终优化目标,在Pareto前沿中选取优化方案1,为了方便对比分析遗传算法的优化效果,在Pareto前沿中选取永磁体结构参数与初始方案相似的优化方案2作为对照组,两方案的结构参数如表9所示。优化方案1的结构参数与田口法优化结果相似,进一步验证了田口法优化的有效性。

表9 遗传算法优化方案结构参数

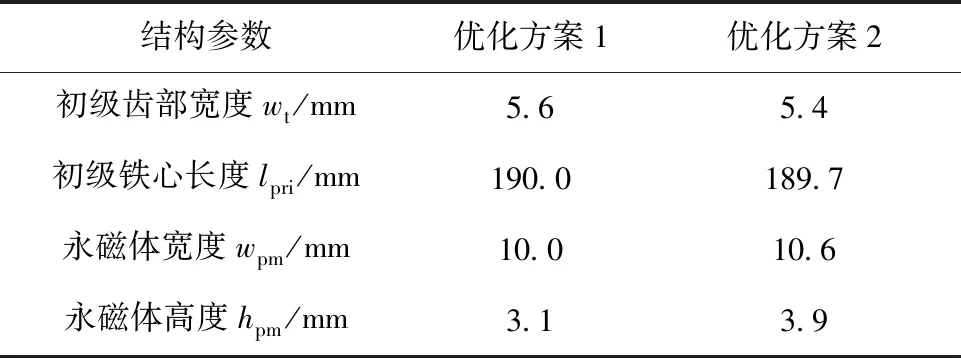

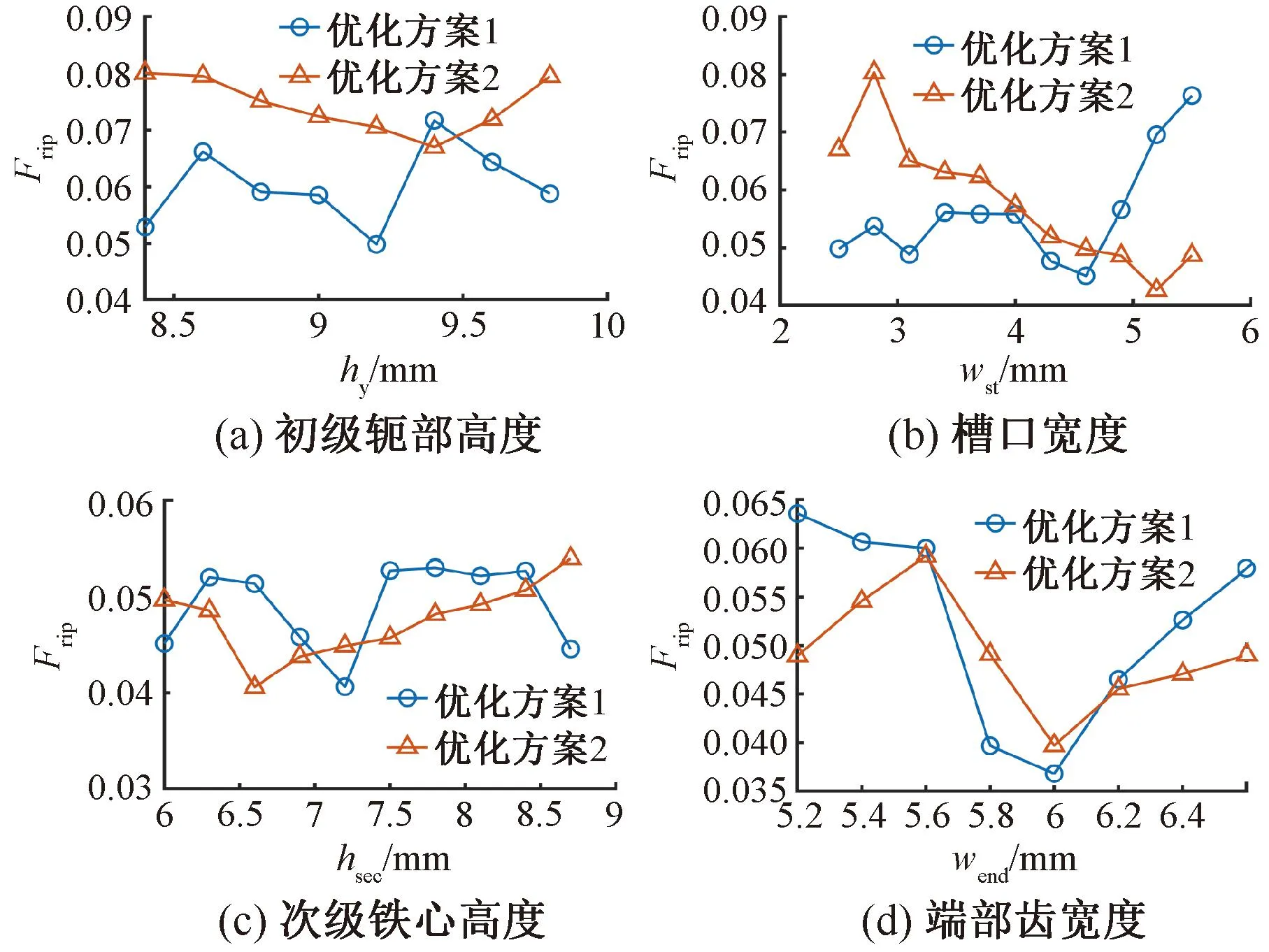

在基于田口法和遗传算法对显著优化变量进行多目标优化的基础上,对普通优化变量采取单参数扫描法寻优,由表3的灵敏度分析结果可知,wy、wst、hsec和wend对直线电机的电磁推力和永磁体利用率的影响较低,相比之下对推力波动的灵敏度大于0.1。因此,以推力波动最小为优化目标,对4个普通优化变量采取单参数扫描法优化,推力波动的优化结果如图13所示。

图13 单参数扫描法优化结果

由图13可知,普通优化变量对推力波动的影响呈现非线性,根据图13中推力波动最小值,选取普通优化变量的参数值,结合前文显著优化变量优化结果,得到最终优化方案如表10所示。田口法、优化方案1和优化方案2的初级铁心长度相比初始方案都略有增加,3个优化方案的初级齿部宽度wt相比初始方案都有所降低,直线电机的电负荷与铜耗增加。

表10 最终优化方案对比

无取向、取向硅钢片直线电机电磁性能对比如图14和表11所示。由表11可知,优化方案1和优化方案2的推力波动都低于4%。优化方案1的电磁推力为432.09 N,相比田口法降低了3.96%,但推力波动仅为3.73%,相较田口法下降了55.01%,其永磁体利用率在5种方案中最高,永磁体用量相比田口法降低了8.26%,更适合应用于长行程直线电机,可以有效降低直线电机的制造成本。优化方案2的永磁体用量与初始方案接近,其电磁推力为456.12 N,相较于初始方案提高8.96%,相比传统直线电机提升13.35%,其永磁体利用率相比初始方案提升了10.63%,该方案更适合应用于对推力密度要求较高的场合。

表11 优化结果电磁性能对比

图14 优化结果对比

结果表明,基于灵敏度分析,采用田口法结合遗传算法和单参数扫描法对各优化变量进行分层优化的方法,可以有效提高取向硅钢片直线电机的电磁性能,各优化方案的综合性能指标均高于初始方案。

5 结 语

本文以一台12槽14极传统永磁直线同步电机为例,介绍了取向硅钢片直线电机的拓扑结构。基于该电机的磁网络模型,通过灵敏度分析对优化参数进行分层优化,得到以下结论:

1)取向硅钢片直线电机可以提升直线电机的推力密度。

2)磁网络模型求解电机的电磁性能相较于有限元法偏差在5%以内,有效降低了计算的时间成本,为取向硅钢片直线电机的设计和优化奠定了基础。

3)采用田口法结合遗传算法和单参数扫描法对各优化变量进行分层优化,可以有效提高取向硅钢片直线电机的综合性能指标。通过改变本文目标函数的权重系数,可以根据实际应用需求选取最优方案,为工程实践提供参考。