考虑多约束条件下的电-氢-化耦合系统控制方法

许子怡,孙立政,王 丰,卓 放

(西安交通大学 电气工程学院,陕西 西安 710049)

0 引言

当前我国正在加快构建以新能源为主体的新型电力系统,然而我国电力系统存在对风、光等新能源发电消纳能力不足的问题,使得大量弃风、弃光、弃电等现象频发。而氢能作为一种新型的能源载体,具备清洁、可规模化长时间存储、用途广泛等优点,利用可再生能源发电制氢,实现电-氢环节的相互耦合,能够有效地解决新能源消纳问题[1-2]。另一方面,氢能被广泛地应用于交通、供热、化工等领域,尤其是化工领域的用氢需求最大[3]。为了减少制氢及化工行业的碳排放,满足化工行业对氢原料的巨大需求,需要将氢储能技术作为桥梁,建立可再生能源发电与下游化工之间的联系[4]。因此,有必要对电力系统、氢储能与煤化工三者构成的电-氢-化多能耦合系统的模型、控制等相关技术问题展开研究。

电-氢-化耦合系统的核心环节包括电解槽电源供电(电气环节)、电解水制氢系统(制氢环节)、辅助设备(输氢储氢环节)以及下游煤化工(用氢环节)。对电解水制氢系统进行精确建模,是实现电-氢-化耦合系统性能评估、运行控制的基础。碱性电解水制氢是当前发展最为成熟的电解水制氢技术,具有单台产品规模大、成本低、寿命长、功率可调节等优点,对光伏、风机的波动性出力具有很强的适应性[5]。已有众多学者提出了不同类型的碱性电解槽建模方法。其中电化学模型是电解槽建模的核心,已提出的建模方法包括线性模型[6]、机理模型[7-8]、经验模型[9-10]、等效电路[11]、人工神经网络模型[12]等。经验模型是目前最常用的建模方法,其通过对实验数据曲线进行拟合处理得到模型参数方程。文献[9]提出了一种最广泛使用的描述电解槽电化学行为的模型,通过拟合实验数据对极化曲线进行数学模型表达,包含6 个拟合参数。文献[10]在此基础上建立了包含8 个拟合参数的电解槽电压-电流特性曲线。

同时,在电-氢-化耦合系统中,电解水制氢系统在消纳风、光等可再生能源或参与电网平衡调控的同时,其变负载运行需满足装置自身的温度、压力约束以及下游煤化工用氢约束。目前,已有的国内外研究较多地围绕电-氢耦合系统开展研究[13-14],但可再生能源电解水制氢与燃料电池组成的电-氢耦合系统存在能量转化效率低的问题,无法实现对氢能的有效利用,且对该类系统的研究常忽视了电解槽的温度、压力约束,或仅考虑了储氢罐约束[15]。而针对电-氢-化耦合系统的研究正逐渐成为学者们的关注焦点[4,16]。文献[17]对电-氢-化耦合系统的关键设备进行建模,考虑电力系统与氢系统的运行约束条件,提出了一种系统协同优化调度方法。文献[18]针对下游氢负荷波动不确定的新能源制氢系统,提出了一种自适应功率协调控制策略。但上述研究所提控制方法均未提及电解槽的温度、压力约束。文献[19]提出了一种风电-氢储能与煤化工多能耦合系统的基本架构,构建了系统功率流和氢气流的控制策略,但仅考虑了电解槽的压力约束。文献[20]探究了产氢与用氢之间的相互作用,同时考虑了储氢罐及温度的相关约束。上述研究所提控制方法大多仅考虑了单一约束条件,鲜少有研究考虑多约束条件下系统的控制方法,并给出详细的控制框架。

针对上述问题,本文对电-氢-化耦合系统的各核心环节模型与系统整体运行控制策略进行研究。首先,基于经验模型对兆瓦级碱性电解槽进行建模,并对辅助设备(如压缩机、储氢罐)进行建模,选用24 脉波晶闸管整流器作为制氢电源为电解槽提供直流电;然后,综合考虑电解槽温度、电解槽压力、储氢罐压力、下游煤化工环节用氢等约束条件,提出电-氢-化耦合系统的控制策略,包括电解槽的功率控制、温度控制、压力控制;最后,通过对电-氢-化耦合系统的功率波动、产氢速率、电解槽温度、电解槽压力、储氢罐压力等运行特性进行分析,验证所提控制策略的可行性及正确性。

1 电-氢-化耦合系统描述

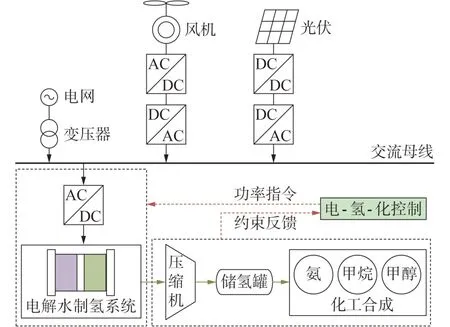

本文所提电-氢-化耦合系统的示意图如图1 所示,其由可再生能源(如风电、光伏)、AC/DC 变换器(制氢电源)、电解水制氢系统、压缩储运、化工合成组成。在并网方式下,氢储能系统由外部电网供能,消纳可再生能源发电(如风电、光伏发电)的不稳定性,支撑电网为电力系统提供调峰服务。本文的电解水制氢系统中采用碱性电解槽制取氢气,包括电解槽、冷却换热、气液分离、纯化干燥等环节。本文重点关注电解槽、冷却换热、压缩储运之间的传质和传热关系。在氢能储运方面,高压气态储运技术已商业化,是最为广泛的氢能储运方式。在氢能利用方面,电解水制取绿氢可作为工业原料合成氨、甲烷、甲醇等。

图1 电-氢-化耦合系统的示意图Fig.1 Schematic diagram of electric-hydrogen-chemistry coupling system

2 碱性电解水制氢系统模型

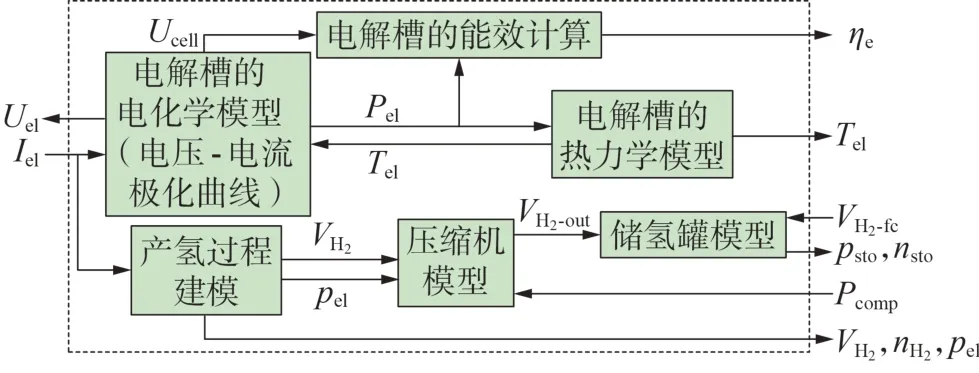

碱性电解水制氢系统支撑新能源消纳,在用电低谷时段通过电化学反应将剩余电量转化为氢气并进行存储,为下游的煤化工供给氢气。碱性电解水制氢系统是一个包含电、热、化等多种能量形态耦合的复杂非线性系统,因此电解槽的数学模型包含电化学模型、热力学模型等相互关联的部分。不同建模方法的对比如附录A 表A1 所示。本文采用成熟的经验模型对兆瓦级碱性电解槽进行建模。同时,本文研究仅针对电解水、压缩、储存过程,简化的碱性电解水制氢系统及辅助设备的模型结构如图2 所示。图中:Uel为电解槽的总电压;Iel为电解电流;Pel为电解槽的功率;Ucell为单个电解小室的电压;Tel为电解槽的温度;VH2为电解槽的产氢速率;VH2-out为电解槽的氢气排出速率;pel为电解槽中的氢气压力;nH2为氢气的积累量;ηe为电解槽的能效;psto为储氢罐中的氢气压力;nsto为储氢罐内氢气的积累量;VH2-fc为煤化工等的耗氢速率;Pcomp为压缩机的压缩功率。

图2 碱性电解水制氢系统及辅助设备的模型结构Fig.2 Model structure of alkaline electrolytic water hydrogen production system and auxiliary equipment

2.1 碱性电解槽模型

2.1.1 电化学模型

对于双极式电解槽而言,电解槽的总电压Uel为单个电解小室的电压Ucell之和,如式(1)所示。

式中:Nel为电解小室的数量。

电化学模型可根据电解槽在不同温度下的电压-电流极化曲线得到[9],单个电解小室的电压Ucell的计算公式为:

式中:Urev为可逆过电压,表示启动电解所需的最小电压;Uohm为欧姆过电压;Uact为活化过电压;Ael为电极面积;r1、r2为电解液的欧姆电阻参数;s、t1、t2、t3为电极过电压系数。

根据法拉第定律,电解槽的产氢速率VH2与电解电流成正比线性关系,且与电解小室的数量成正比,如式(3)所示。

式中:ηF为法拉第效率;z为反应中转移的电子数;F为法拉第常数。

法拉第效率ηF随着电流的变化而变化,其经验表达式如式(4)所示。

式中:f1、f2为法拉第效率的系数。

假设电解槽中氢气泄漏忽略不计,则阴极的氢气积累速率V′H2、制氢结束时刻的氢气积累量nH2(t1)可分别表示为:

式中:t0、t1分别为制氢初始时刻、结束时刻;nH2(t0)为制氢初始时刻的氢气积累量。

此外,电解槽中的氢气压力pel可根据理想气体状态方程求出,如式(7)所示。

式中:R为摩尔气体常数;Vel为阴极的体积。

电解槽能效ηe的计算公式为:

式中:Utn为热中性电位。

2.1.2 热力学模型

电解槽的温度会影响制氢效率、功耗、气体纯度以及电解装置的寿命和安全,对于整个电解槽的运行起着至关重要的作用。基于电解槽内的热平衡建立系统的热力学模型[7],如式(9)所示。

式中:Ct为总热容;Qgen为电解槽内部产生的热量;Qloss为向周围环境散发的总热量损失;Qcool为辅助冷却的热量损失;Rt为电解槽的热电阻;Ta为环境温度;Ccw为冷却水的比热容;mcw为冷却水的质量流量;Tcw-i、Tcw-o分别为电解槽入口、出口的电解液温度;UHX为热交换机的热交换系数;ΔTm为对数平均温度差,表示辅助冷却的需求。

2.2 辅助系统模型

对于氢气的物理存储,本文选用高压储氢,压缩机的压缩功率Pcomp可根据式(14)计算。

式中:αcomp为压缩机的效率;W为压缩机的压缩功,与电解槽中的氢气压力pel和储氢罐中的氢气压力psto有关;K为多级效率。

忽略氢气的泄漏速率,制氢结束时刻储氢罐中的氢气积累量nsto(t1)可表示为:

式中:nsto(t0)为制氢初始时刻储氢罐中的氢气积累量。

此外,储氢罐中的氢气压力psto可根据理想气体状态方程求出,如式(17)所示。

式中:Tsto为储氢罐的工作温度;Vsto为储氢罐的体积。

3 制氢电源的拓扑结构及系统控制策略

本文所提考虑多约束条件下的电-氢-化耦合系统的控制策略包括电解槽的功率控制、温度控制、压力控制,本文选用24 脉波晶闸管整流器作为制氢电源,通过控制晶闸管的触发角来控制功率。

3.1 24脉波晶闸管整流器的拓扑结构及控制策略

24 脉波晶闸管整流器将电网侧交流电变换为直流电,对碱性电解槽进行供电,其拓扑结构如附录A 图A1 所示,其由2 台12 脉波整流变压器和4 组三相桥式整流电路组成,输出的整流电压在每个周期内脉动24 次,每个波动的间隔为15°。通过多重化整流,24 脉波晶闸管整流器的直流侧纹波也得到减小,有利于电解槽的安全稳定运行。晶闸管整流器采用功率控制,根据功率指令值Pref与电解槽电压Uel计算得到电解电流参考值Ielref,Ielref与Iel的差值经过PI控制器得到晶闸管的触发角α。

3.2 考虑多约束条件的控制策略

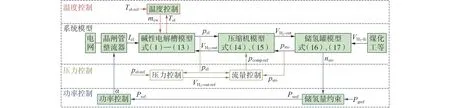

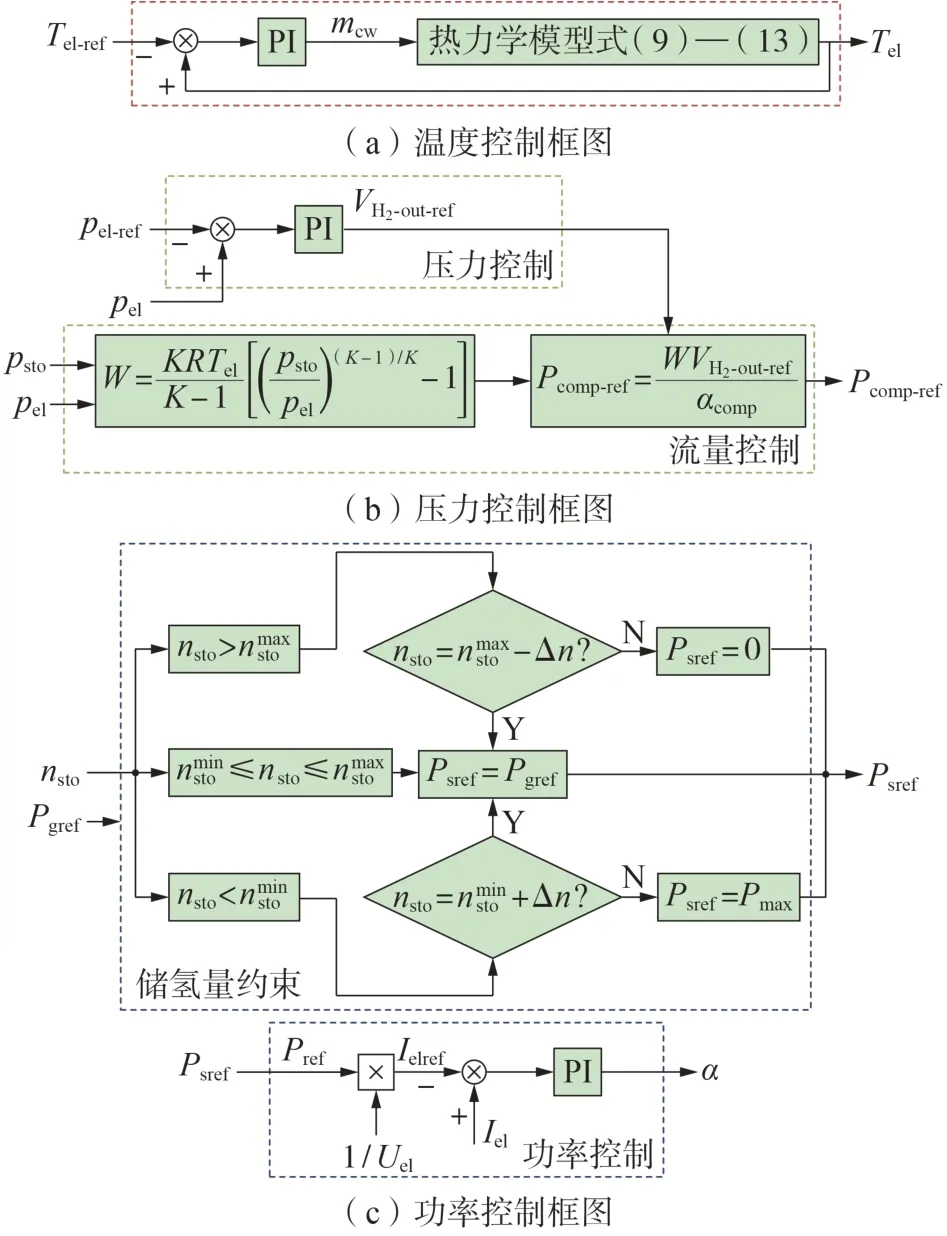

电-氢-化耦合系统中的碱性电解槽在满足多约束条件下接收电网调度中心的功率指令Pgref进行制氢,并通过压缩存储为下游煤化工供给氢气,系统的控制框图如图3 所示,包括温度控制环节、氢气压力和流量控制环节、储氢罐储氢量约束环节、多约束条件下的功率控制环节。图中:VH2-out-ref为氢气排出速率参考值;Pcomp-ref为压缩机的压缩功率参考值;pel-ref为电解槽中的氢气压力参考值;Tel-ref为电解槽的温度参考值;Psref为考虑储氢罐内储氢量约束的功率指令值。由于温度和压力都会对电解槽的产氢量、能耗、安全、寿命等造成影响,电解水制氢系统的变负载运行需满足其自身的约束条件以及下游煤化工用氢约束条件。下面主要介绍考虑多约束条件下电-氢-化耦合系统的控制策略。

图3 系统模型及简化控制框图Fig.3 System model and simplified control block diagram

3.2.1 考虑电解槽温度约束

由2.1.2 节的热力学模型可知,电解槽功率的变化会影响电解槽内部产生的热量Qgen,功率越大,电解槽的产热量越多,从而会影响电解槽温度的变化。由于温度会影响电解槽的产氢量、安全、寿命等,电解槽的正常工作温度存在一定的温度阈值。因此,为了避免电解槽过热,需通过冷却系统为碱液降温从而冷却电解槽。具体而言,当电解槽工作时,若其温度Tel超过阈值Tth,则通过PI 控制器调节冷却水流量,从而控制电解槽温度保持在一定值,以抑制变负载工况下的温度波动。温度控制框图见图4(a)。

图4 详细控制框图Fig.4 Detailed control block diagrams

3.2.2 考虑电解槽压力约束

为了保证电解槽的安全有效运行,电解槽中的氢气压力应保持在恒定值pel-ref,压力控制框图见图4(b)。通过控制所需的氢气排出速率来保证电解槽中的氢气压力恒定,并通过压缩机将氢气以参考排出速率VH2-out-ref输出到储氢罐内。具体而言,采用PI控制器对实际电解槽中的氢气压力pel进行控制,得到电解槽的氢气排出速率参考值VH2-out-ref,同时通过流量控制,根据VH2-out-ref、储氢罐的氢气压力psto、电解槽中的氢气压力pel计算得到压缩机的压缩功率参考值Pcomp-ref,并将Pcomp-ref输入压缩机模型中,从而保证电解槽中的氢气压力恒定。

3.2.3 考虑储氢罐内储氢量约束的功率控制

储氢罐作为电解槽与下游用氢环节之间的缓冲部分,其储氢量与输入储氢罐的氢气速率及下游煤化工环节的用氢速率有关。由3.2.2 节可知,输出到储氢罐的氢气速率VH2-out由电解槽的产氢速率VH2、电解槽中的氢气压力pel决定,而电解槽的产氢速率与电解电流有关,电解槽功率越高,电流越大,产氢速率也越高。因此,电解槽、储氢罐及下游煤化工之间存在相互影响,需要在电解槽快速响应电网功率指令的同时,满足储氢罐及下游煤化工的安全稳定运行。

在任意时刻,储氢罐内的储氢量nsto(t)应满足如下约束:

由式(3)、(6)、(7)、(16)可以得到,储氢罐内的储氢量会对电解电流进行约束,从而约束电解槽的功率。当储氢罐内的储氢量达到其上限值n时,碱性电解槽被迫停机,此时考虑储氢量约束的电解槽参考功率Psref= 0(即Pref=Psref= 0),然后储氢罐内的储氢量逐渐下降,直到储氢罐留出充足的储存空间Δn后,电解槽再重新跟随电网功率指令值,Pref=Psref=Pgref。当储氢罐内的储氢量达到其下限值n时,电解槽以最大功率运行,此时电解槽的产氢速率最大,从而保证下游煤化工的氢气稳定供应。此时电解槽的参考功率为Pmax(即Pref=Psref=Pmax),然后储氢罐内的储氢量逐渐上升,同样,当储氢罐存储充足的氢气量Δn后,电解槽跟随功率指令值,Pref=Psref=Pgref。当储氢罐内储氢量未超出其上限或下限约束值时,电解槽跟随电网功率指令值(Pref=Psref=Pgref)正常工作。详细功率控制框图见图4(c)。

4 半实物仿真分析

为了验证上述碱性电解槽模型及控制策略的有效性,在MATLAB/Simulink 平台上搭建电-氢-化耦合系统的仿真模型,并在RT-LAB 半实物仿真平台上验证所提控制策略的正确性。RT-LAB 半实物仿真平台见附录A 图A2。仿真模型中各单元的关键参数见附录A表A2。其中,制氢电源采用24脉波晶闸管整流器,碱性电解槽的额定功率为5 MW,电解槽的功率调节范围为20 %~100 %,电网功率指令Pgref在1~5 MW内变化。

首先,在不考虑多约束条件的情况下,在半实物仿真平台上验证电解槽响应电网调度的能力,电网调度指令与电解槽功率跟踪结果见附录A 图A3,以15 min 为一个调度周期,分别在1、4、11 min 时以1 MW/min 的速率向上爬坡,分别在7、14 min 时以1 MW/min 的速率向下滑坡。由仿真结果可知,电解槽功率能够快速跟随电网调度指令。

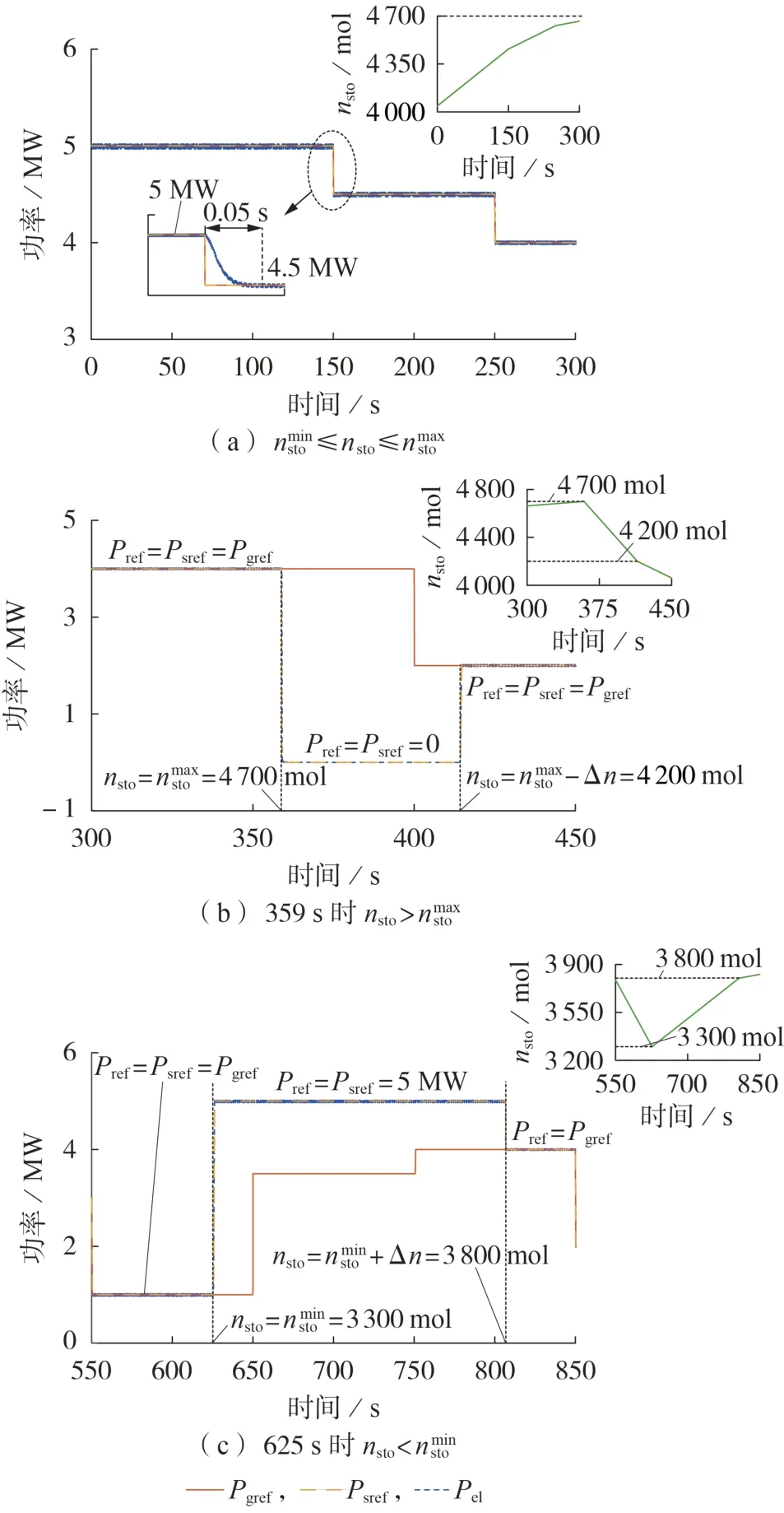

然后验证多约束条件下本文所提控制策略的有效性。设定电解槽的初始压力为1.6×106Pa,初始温度为90 ℃。储氢罐内的初始压力为2×106Pa,初始储氢量为4 034 mol,最小储氢量n= 3 300 mol,储氢罐的最大容量n= 4 700 mol。多约束条件下的功率跟踪结果如图5所示。

图5 多约束条件下的功率跟踪结果Fig.5 Power tracking results under multiple constraints

图5(a)为储氢量未超出上、下限值时的电解槽功率跟踪结果。由图可知,储氢罐对电解槽功率无约束,150 s 时考虑储氢量约束条件时的电网功率指令值Pref(Pref=Psref=Pgref)由5 MW 变为4.5 MW,电解槽功率能够快速跟随指令变化,动态响应时间小于0.1 s。图5(b)为储氢量超出上限值n时的电解槽功率跟踪结果。由图可知,359 s 时,由于储氢量超出上限值(n= 4 700 mol),电解槽功率指令值Pref=Psref= 0,待储氢罐留出充足的储存空间(即nsto=n-Δn=4 200 mol)后,Pref=Psref=Pgref= 2 MW,且电解槽功率能够快速跟随电网功率指令变化。图5(c)为储氢量在625 s 时低于下限值n的电解槽功率变化结果。由于此时的储氢量低于下限值(n= 3 300 mol),考虑储氢量的电解槽功率指令变为Psref=Pref=Pmax=5 MW。在806 s 时,储氢罐存储充足的氢气(即nsto=n+Δn=3 800 mol)后,储氢量不再约束电解槽功率,电解槽功率指令值Psref=Pref=Pgref= 4 MW,且电解槽功率能够快速跟随电网功率指令变化。

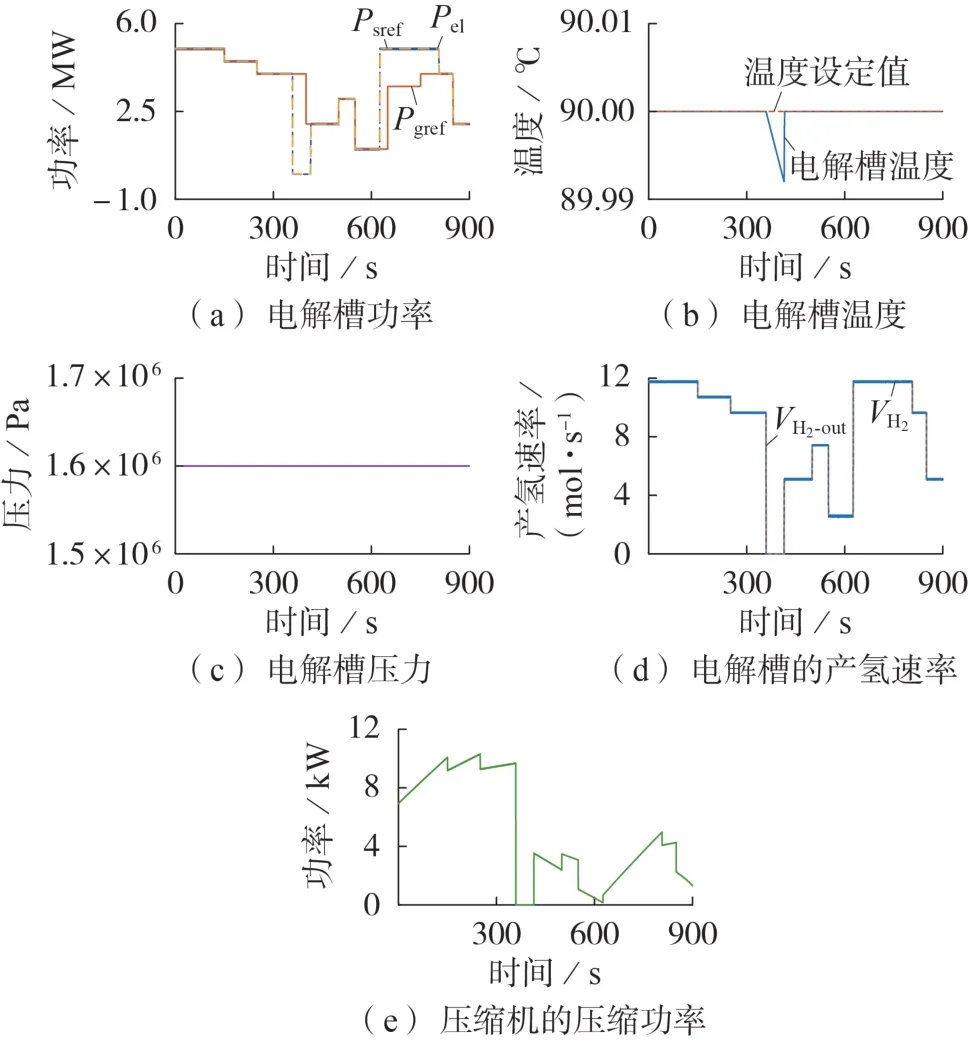

多约束条件下变负载运行时电解槽及压缩机的运行特性如图6 所示。从图6(a)、(b)可以看出,当电解槽处于工作状态时,随着电解槽功率的变化,电解槽温度保持在恒定值90 ℃,即使电解槽停机导致电解槽温度下降,当电解槽重新启动后,温度将重新稳定在90 ℃。从图6(a)、(c)—(e)可以看出,在电解槽功率变化的同时,电解槽压力稳定在恒定值1.6×106Pa,电解槽的产氢速率VH2等于输出到储氢罐的氢气速率VH2-out,压缩机压缩功率Pcomp的变化趋势与VH2-out的变化趋势一致。

图6 电解槽及辅助设备的运行特性Fig.6 Operation characteristics of electrolyzer and auxiliary equipment

综合上述分析结果可知,半实物仿真结果与理论研究的结论一致,这验证了本文所提控制策略的正确性。

5 结论

本文针对电-氢-化耦合系统中各环节存在的耦合作用关系,建立了电、氢、化各个核心环节的模型,并且提出了一种考虑多约束条件下的控制策略。首先,介绍了5 MW 碱性电解槽的详细模型,包括电化学模型、热力学模型等,同时建立了辅助设备压缩机以及储氢罐的模型;然后,提出了考虑电解槽压力、电解槽温度、储氢罐储氢量、下游用氢等多约束条件下电-氢-化耦合系统的控制策略;最后,基于MATLAB/Simulink 搭建电-氢-化耦合系统的仿真模型,并通过RT-LAB 平台进行半实物仿真验证。结果表明,当电解槽在不同功率下稳定运行时,其温度、压力保持恒定,输出到储氢罐的氢气速率等于产氢速率,且压缩机的压缩功率与输出到储氢罐的氢气速率变化趋势保持一致,同时电解槽的实际参考功率受其自身、辅助设备、下游用氢的约束,验证了所提模型的可行性及控制策略的准确性。

附录见本刊网络版(http://www.epae.cn)。