谐波减速器动力学特性与建模研究进展

张 猛, 熊宇聪, 祝晓丽, 梁骄雁, 郭超勇, 唐艺伟, 肖 曦

1. 北京控制工程研究所,北京 100094 2. 清华大学电机系,北京 100084

0 引 言

谐波减速器是20世纪50年代后期随着空间技术发展而出现的一种新型传动机构.1947年,苏联工程师МOCKBИTИH[1]提出谐波传动原理.1955年,为适应空间技术应用需求,美国发明家MUSSER[2]根据谐波传动原理发明谐波减速器,于1957年申请谐波减速器发明专利.1965年,日本从美国引入谐波减速器技术,开始探索谐波减速器商业化发展道路.1987年,日本成立哈默纳科公司,成功实现谐波减速器产业化发展.截至2021年,日本哈默纳科公司生产的谐波减速器占据世界市场90%的份额[3].

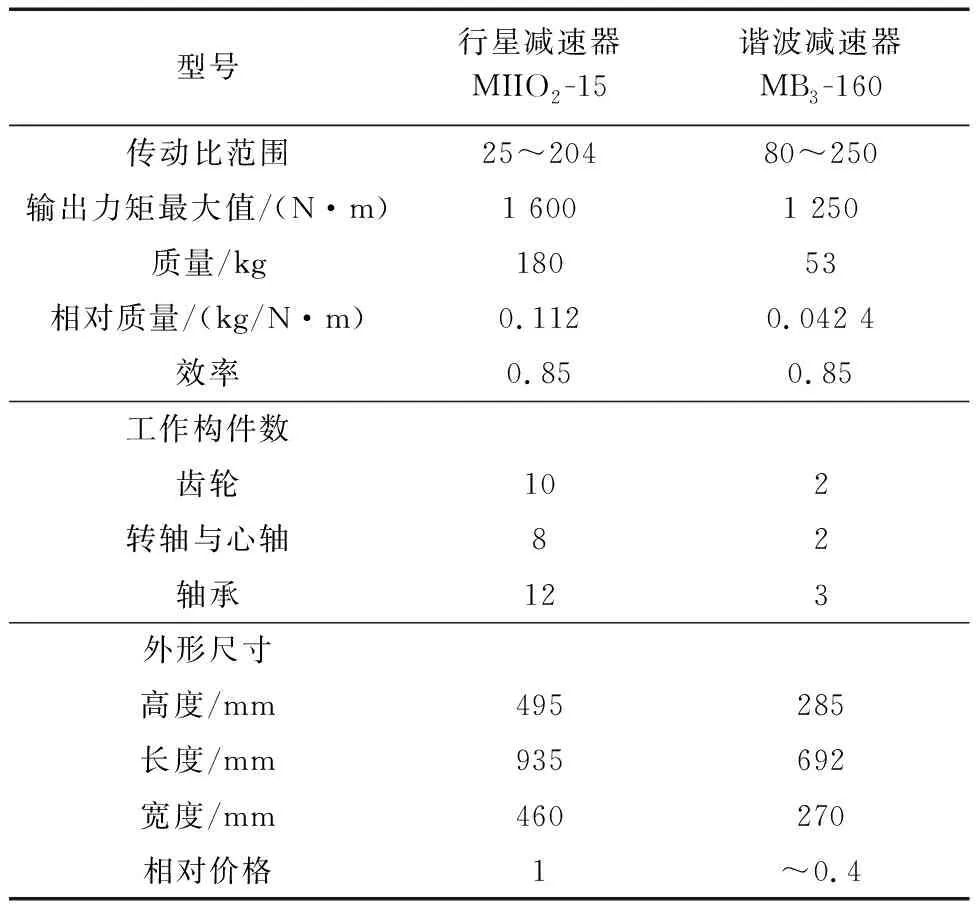

传动比和输出力矩相近的通用行星减速器和谐波减速器主要指标如表1所示[4].相较于通用行星减速器,谐波减速器具有如下优点:1)相对质量减小62%;2)工件构件数减少77%,体积减小75%;3)价格降低60%.

表1 通用行星减速器和谐波减速器主要指标比较Tab.1 Comparison of planetary transducer and harmonic drive

基于上述优点,谐波减速器广泛应用于空间机械臂关节设计,是空间机械臂关节传动的核心部组件,支撑空间在轨服务、深空探测任务的顺利实施.ESA灵巧机械臂DEXARM[5]、DLR智能关节IRJ[6]、NASA空间飞行遥控机器人FTS[7]和Maryland大学空间系统试验室研制的轻型自重构空间机械臂MORPHbots[8]等在关节处采用了谐波减速器传动.

随着空间在轨服务与支持、深空探测任务日益多元化,对空间机械臂工作能力和工作性能提升需求日益迫切[9].谐波减速器作为空间机械臂关节的核心部组件,其动力学特性对空间机械臂性能提升举足轻重,如谐波减速器的低刚度造成空间机械臂谐振,降低空间机械臂运动平稳性等.

为提升空间机械臂工作性能,1992年,MIT 人工智能试验室的TUTTLE[10]对谐波减速器的动力学特性开展了系统性研究.TUTTLE通过试验研究发现,影响谐波减速器动力学特性的主要因素包含运动误差、非线性刚度和非线性摩擦.运动误差的频率与波发生器转速正相关,运动误差的频率与谐波减速器固有频率相同时,谐波减速器将发生谐振.谐波减速器的刚度呈现高度非线性特点,且存在滞回现象.非线性摩擦与波发生器转速有关,且随柔轮和刚轮的相对位置改变呈现周期性变化特点,当谐波减速器谐振时,摩擦会异常增大.在试验研究基础上,TUTTLE建立了包含运动误差、非线性刚度和非线性摩擦3种动力学特性的谐波减速器动力学模型,为理解谐波减速器的动力学行为开辟了道路.此后,国内外学者针对谐波减速器的运动误差、非线性刚度和非线性摩擦3种动力学特性和建模开展了大量研究,持续至今.

前期,TAGHIRAD和BELANGER等[11-12]开展了谐波减速器整体动力学模型研究.典型的思路为通过试验的方法,采用位置传感器、力矩传感器等设备测量谐波减速器的运动误差、非线性刚度和非线性摩擦,利用数学函数或模型对运动误差、非线性刚度和非线性摩擦进行拟合,将拟合的结果代入到谐波减速器传动关系中,最终获得谐波减速器整体动力学模型表达式.

随着谐波减速器动力学特性和建模研究的深入,大量学术成果涌现.相较于前期研究,呈现如下特点:

1)试验手段多样化.前期试验研究主要应用位置传感器、力矩传感器等设备获取谐波减速器整体运动信息.近年来,随着高速相机、激光传感器等设备在谐波减速器领域应用,试验研究不仅可以获取谐波减速器整体运动的“宏观”信息,还可获取谐波减速器运动时,柔轮和刚轮啮合的运动“微观”信息.试验手段多样化丰富了信息内容,为从“微观”机理上理解谐波减速器的动力学特性提供了手段.

2)机理分析深入化.前期研究主要采用数学拟合的方式模拟谐波减速器的运动误差、非线性刚度和非线性摩擦3种动力学特性,未深入分析相关机理.近年来,谐波减速器运动误差、非线性刚度和非线性摩擦3种动力学特性研究深入机理层面.学者们从谐波减速器的装配误差、啮合误差和啮合过程分析等方面开展机理分析,为谐波减速器动力学特性和结构设计之间建立起纽带,为后续谐波减速器设计优化提供理论基础.

3)建模手段多元化.相较于前期研究,近几年随着人工智能等领域的发展,神经网络等方法应用于谐波减速器动力学建模,丰富了谐波减速器的动力学建模手段,简化了动力学方程,为后续谐波减速器动力学模型应用开辟了道路.

本文从试验、机理和建模3个角度出发,分别论述关于谐波减速器的运动误差、刚度和摩擦3种动力学特性的最新研究成果,并总结分析谐波减速器动力学特性和建模研究所面临的挑战以及未来发展的方向,为后续谐波减速器动力学特性与建模研究提供借鉴.

1 运动误差试验、机理及建模研究

谐波减速器的运动误差定义为输出组件转角的理论值和实际值之差.运动误差由静态运动误差和动态运动误差组成.静态运动误差又称纯运动误差,受谐波减速器装配、齿间隙等因素影响.动态运动误差由柔轮弹性变形量和波发生器弹性变形量组成,柔轮弹性变形量取决于负载,波发生器弹性变形量取决于输入转矩和输入转速,因此动态运动误差受谐波减速器工况影响.

近年来,谐波减速器运动误差的研究内容主要集中在以下方面:1)开展空载和带载试验,研究负载和转速对运动误差的影响,以及静态运动误差和动态运动误差的特性;2)深入分析静态运动误差和动态运动误差机理,研究影响静态运动误差和动态运动误差的主要因素;3)建立运动误差模型.

1.1 运动误差试验研究

运动误差试验包括空载试验和带载试验.

(1)空载试验

侯昱辉等[13]以输入转速为自变量,运动误差为应变量,开展谐波减速器空载试验.试验结果表明,在空载试验中,运动误差幅值基本不变,对于不同输入转速,运动误差表现出常值差异.究其原因,当谐波减速器空载且输入转速恒定时,运动误差受静态运动误差与动态运动误差共同影响,由于谐波减速器装配、加工状态不变,静态运动误差幅值不变,而输入转矩和输入转速保持恒定时,柔轮弹性变形量为零,波发生器弹性变形量为常值,因此,不同输入转速工况下,动态运动误差之间存在常值差异[14].

(2)带载试验

当谐波减速器带载运行时,运动误差由静态运动误差和动态运动误差叠加而成.不同转速和负载工况下,运动误差幅值特性发生变化.王梓荧、裴欣等[15-16]开展谐波减速器带载运行试验,试验结果印证上述观点.

1.2 运动误差机理分析

为进一步探究静态运动误差与装配等因素之间,动态运动误差与转速、负载等因素之间的联系, JIA等[17-18]分别针对静态运动误差和动态运动误差开展机理研究.

1.2.1 静态运动误差机理

研究表明,静态运动误差主要由装配、齿切向综合偏差和波发生器形状引起:

1)装配引起静态运动误差分量的机理如图1所示.理想状态下,波发生器应沿理想装配平面装配,此时,刚柔轮轮齿的啮合点为p,而实际状态下,波发生器组件装配时,实际装配平面与理想装配平面存在误差,相较于理想装配状态,柔轮啮合齿与刚轮轮齿的啮合点p将沿刚轮位移至点p′,产生静态运动误差分量Δθmisalignment,当啮合点的转动角为ψ,径向位移量为δ,Δθmisalignment可表示为[17]

图1 波发生器装配误差示意图Fig.1 Assembly error of wave generator

δ=max[rQ-LW]|Q∈Iwg(θwgi)

(1)

(2)

(3)

式中:δ为波发生器装配误差作用下,柔轮与刚轮啮合点p发生的径向位移;Iwg(θwgi)为波发生器输入角为θwgi时,波发生器外形曲线在理想装配平面上的投影曲线,投影曲线随输入角θwgi变化;ψ为波发生器装配误差作用下,柔轮啮合齿沿刚轮的转动角度;Rcs为刚轮半径;ke为柔轮形状调整系数.

随着输入角θwgi变化,Δθmisalignment呈现周期性变化,当装配方式不同时,Δθmisalignment具有不同的幅值和频谱,如图2所示.

图2 装配引起静态运动误差幅值和频谱变化Fig.2 Variation in amplitude and spectrum of static error caused by assembly error

2)齿切向综合偏差引起静态运动误差分量Δθteeth.对于一般齿轮传动系统,由于轮齿的加工误差,传动过程中将出现单齿切向综合偏差和齿切向综合偏差.单齿切向综合偏差的特点为频率高、幅度小,难以用数学模型描述.齿切向综合偏差的特点为频率低、具有周期性,通常采用正弦函数描述.谐波减速器为多齿啮合传动,可忽略单齿切向综合偏差的影响[19].

谐波减速器的齿切向综合偏差引起的静态运动误差分量Δθteeth分为两部分:①刚轮轮齿切向综合偏差Fics,可用式(4)表示;②柔轮轮齿切向综合偏差Fifs,可用式(5)表示

Fics=acssin(θwgi+φcs)

(4)

(5)

式中,acs和afs为刚轮轮齿切向综合偏差和柔轮轮齿切向综合偏差幅值,θwgi为波发生器输入角度,φcs和φfs为刚轮轮齿切向综合偏差和柔轮轮齿切向综合偏差相位,Zcs为刚轮轮齿数,Zfs为柔轮轮齿数.

波发生器运转时,柔轮和刚轮轮齿切向综合偏差共同作用,且波发生器的长轴啮合区相位相差πrad,因此,齿切向综合偏差引起静态运动误差分量Δθteeth可表示为

(6)

(7)

式中,ke为多齿啮合调整系数,lFS为柔轮周长.

谐波减速器齿切向综合偏差引起静态运动误差分量Δθteeth如图3所示.从频谱图可知,柔轮和刚轮齿切向综合偏差的频率极为接近,且幅值近似相等,两者叠加将导致静态运动误差出现频拍现象[18].

图3 齿切向综合偏差引起静态运动误差幅值和频谱变化Fig.3 Variation in amplitude and spectrum of static error caused by total tangential composite deviation

3)波发生器形状引起的静态运动误差分量Δθshape的原理如图4所示.波发生器嵌入柔轮,迫使柔轮发生变形.由于柔轮周长不变,lAB=lA′B′,因此柔轮在波发生器作用下将产生变形角Δθshape,在谐波减速器传动过程中,变形角Δθshape将叠加在输出中,成为谐波减速器静态运动误差的一部分[20].

图4 波发生器形状引起的静态运动误差分量ΔθshapeFig.4 Static error caused by shape of wave generator

Δθshape的求解过程为:根据波发生器的形状,建立柔轮变形后的极坐标方程ρ(θ),根据lAB=lA′B′可得

(8)

式中,Rfs为柔轮未变形时的半径,α为未变形的lAB所对应角度,θ为变形后lA′B′所对应角度.通过式(8)可求解θ,利用Δθshape=θ-α即可求解Δθshape.

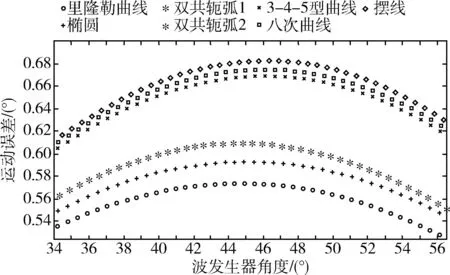

GRAVAGNO等[20]对不同波发生器形状引起的变形角Δθshape进行研究.当模数、刚柔轮齿数相同时,椭圆等7种不同类型的波发生器形状对运动误差的影响如图5所示.从结果可知,不同类型的波发生器引起静态运动误差分量Δθshape幅值和相位的差异.其中Resal型波发生器引起的静态运动误差较Cycloidal型波发生器引起的静态运动误差幅值小0.12°,相位差约为2°.

图5 不同类型的波发生器形状引起的静态运动误差Fig.5 Different static error caused by different shapes of wave generator

1.2.2 动态运动误差机理

动态运动误差与谐波减速器刚度、负载和转速等工况有关.直接方法研究动态运动误差与刚度、负载和转速等因素之间的关系难度较大,可采用间接方法研究动态运动误差的特性[18],思路为:首先建立静态运动误差数学模型,然后将运动误差和静态运动误差作差,分离动态运动误差,最后采用拉格朗日方程建立动态运动误差数学模型,并利用切比雪夫多项式逼近的数值计算方法分析动态运动误差与刚度、负载和转速等工况之间的关系.采用间接方法建立动态运动误差数学模型

(9)

(10)

求解上述模型(如图6所示),结果表明动态运动误差的基频与静态运动误差相同,且动态运动误差中存在高频分量.

图6 动态运动误差和静态运动误差Fig.6 Dynamic kinematic error and static kinematic error

采用切比雪夫逼近的方法研究动态运动误差幅值与刚度、阻尼、转速和负载等工况系数的关系(如图7所示),利用运动误差幅值与工况系数的关系,可对不同工况下动态运动误差幅值上下限进行预测.分析动态运动误差对输入转动惯量Jin、一次项刚度系数k1、三次项刚度系数k2、波发生器阻尼系数Cin和刚柔轮轮齿之间的阻尼系数Cfc5个变量的敏感性(如图8所示),结果表明动态运动误差对输入转动惯量Jin、一次项刚度系数k1最为敏感[18].

图7 动态运动误差幅值与工况系数的关系Fig.7 Relationship between dynamic kinematic error and working condition

图8 动态运动误差敏感性分析Fig.8 Sensitivity analysis of dynamic kinematic error

1.3 运动误差建模研究

(1)频谱建模法

频谱建模法主要步骤为试验测试运动误差,利用快速傅里叶变换提取运动误差Δθerr相对于波发生器输入角度θwgi、柔轮输出角度θfso的频谱特征,采用频谱叠加的方法建立运动误差Δθerr的数学模型.频谱建模法建立运动误差Δθerr的数学模型可用式(11)表示[21]

(11)

式中,i为运动误差Δθerr的频谱中相对波发生器输入角度θwgi的频率成分,Ai为对应波发生器频率成分的幅值,φi为对应波发生器频率成分的初始相角,j为运动误差Δθerr的频谱中相对柔轮输出角度θfso的频率成分,Aj为对应柔轮频率成分的幅值,φj为对应柔轮频率成分的初始相角.

(2)等效机构建模法

DONG等[22]针对谐波减速器运动误差建模问题提出等效机构建模法.在建模过程中,将谐波减速器波发生器、柔轮和刚轮3部分等效为不同空间连杆机构,建立谐波减速器运动量,如波发生器输入角度θwgi等,与空间连杆机构几何参数之间的联系,通过分析空间连杆机构拓扑关系,间接建立谐波减速器运动误差的数学模型.

1.4 运动误差研究分析

近年来,国内外学者将运动误差分解为静态运动误差和动态运动误差,分别针对静态运动误差和动态运动误差开展试验研究和机理分析.

试验研究方面,开展了谐波减速器空载和带载试验,印证了运动误差中静态运动误差和动态运动误差的存在性.

顺着静态运动误差和动态运动误差的研究思路,国内外学者进行了机理分析.对于静态运动误差,采用直接法建立静态运动误差与装配、齿切向综合偏差和波发生器形状之间的联系.采用间接法研究动态运动误差与输入转动惯量、输出转动惯量、一次项刚度系数和阻尼系数等工况系数之间的联系.从多方面揭示了运动误差的变化机理及影响因素.

在运动误差的建模研究方面,目前有频谱建模法和等效机构建模法.

对比前期研究,最新研究存在以下方面的意义与局限性:

1)试验研究方面.前期试验研究发现,谐波减速器的运动误差与装配和工况等因素密切相关.最新试验研究对前期试验研究发现进一步验证.较前期试验研究进步之处在于,试验研究的指导思想发生变化,将谐波减速器运动误差进一步分解为静态运动误差和动态运动误差两部分,空载试验和带载试验直接证明静态运动误差和动态运动误差分解的合理性,为后续静态运动误差和动态运动误差的解耦研究提供支撑.但是试验研究未与静态运动误差和动态运动误差机理分析进一步紧密结合,开展系统性试验,为机理分析提供更为详实的原始数据记录.

2)机理分析方面.前期对运动误差的机理研究开展较少,近年来,学者们对这一领域的内容进行了丰富的研究,尤其在静态运动误差机理研究方面,取得了较为重要的研究成果,直接在数量关系层面揭示了静态运动误差机理与装配、齿切向综合偏差和波发生器形状因素之间的联系.动态运动误差机理研究方面也取得了一定进展.相较于静态运动误差机理研究,动态运动误差机理研究整体仍处于初步分析阶段,目前的机理分析实现了对不同工况下动态运动误差幅值的预测,但是刚度、惯量等因素对动态运动误差的耦合影响分析需要进一步完善.

3)建模研究方面.最新研究与前期研究既有继承,又有创新.采用频谱建模法是前期研究的继承性方法,在单一工况下,该方法结合辨识算法能较好拟合运动误差,实现对运动误差的建模.但谐波减速器工况发生变化,在动态运动误差影响下,运动误差频谱的幅值将发生变化,频谱法建模将产生偏差.创新方面,学者提出等效机构建模法,建立空间连杆机构与谐波减速器之间的联系,通过分析连杆机构的拓扑关系获得谐波减速器运动误差模型,该方法给出一种新的建模思路,模型对多工况下运动误差的适应性值得进一步检验.

2 刚度试验、机理及建模研究

谐波减速器刚度分为静刚度和动刚度.静刚度定义为谐波减速器承载力矩与相对扭转角之比,动刚度定义为谐波减速器激振承载力矩与该激振承载力矩引起的相对扭转角之比.

谐波减速器的动刚度是一种综合性参数,与静刚度、阻尼和转动惯量有关.国内外学者所研究的刚度一般为谐波减速器的静刚度.

谐波减速器静刚度具有两个特点:承载力矩与相对扭转角之间呈非线性函数关系和存在滞回.静刚度的非线性特性主要由波发生器、柔轮两种弹性元件的变形特性决定,其中柔轮的变形取决于柔轮轮齿变形和柔轮薄壁圆筒变形.滞回是一种能量逸散特性,主要由刚柔轮轮齿的摩擦、波发生器变形阻尼损失等因素引起.

近年来,谐波减速器刚度的研究内容主要集中在以下方面:1)开展静动载荷、静刚度退化以及柔轮变形等试验;2)从“宏观”层面分析波发生器、柔轮等刚度特性对谐波减速器整体刚度特性的影响,从“微观”层面分析刚柔轮轮齿之间的接触刚度;3)建立刚度非线性和滞回特性的模型.

2.1 刚度试验研究

近年来,学者针对波发生器的刚度影响因素开展了试验研究,包括静动载荷影响试验、刚度退化试验以及柔轮变形试验.

(1)静动载荷试验

在前期研究中,TUTTLE通过静刚度曲线计算谐波减速器的刚度,并求解谐波减速器的自然频率,而在谐波减速器带载运行试验中,谐波减速器自然频率实际值与理论计算值存在差异,TUTTLE认为谐波减速器自然频率的变化是由谐波减速器带载运行时刚度发生变化引起的.在计算谐波减速器自然频率时,使用的刚度参数在静载荷条件下测得,谐波减速器实际带载运行时,受运动误差影响,输出端载荷为动态载荷,谐波减速器刚度发生变化,进一步引起自然频率变化.谭晶等[23]通过试验比较了静态载荷和动态载荷作用下谐波减速器刚度,结果如表2所示.试验结果表明,动态载荷下刚度低于静态载荷下的刚度值,验证了TUTTLE的观点.

表2 谐波减速器静动态载荷下刚度Tab.2 Stiffness of harmonic drive under static load and dynamic load

(2)刚度退化试验

TANG等[24]将谐波减速器跑合100h,测量跑合前后谐波减速器刚度和滞回,结果如图9所示.跑合100 h后,柔轮轮齿面、柔轮内表面产生磨损,柔轮轮齿刚度降低,刚柔轮轮齿间摩擦减小.最终,谐波减速器刚度受柔轮轮齿刚度影响降低,滞回因轮齿间摩擦减小而减小,非线性增加.

图9 刚度退化Fig.9 Degrading of stiffness

(3)柔轮变形试验

柔轮弹性变形影响谐波减速器刚度,研究不同转速、负载工况下柔轮变形,可明确转速、负载工况因素对谐波减速器刚度的影响.MA、柴文杰等[25-26]观察了柔轮在不同转速下的变形情况,结果如图10所示.试验结果表明,同一负载情况下,波发生器转速升高时,柔轮弹性变形减小,刚柔轮轮齿啮合深度降低,进而影响谐波减速器的刚度.

图10 不同转速下柔轮变形情况Fig.10 Deformation of flexspline under different speed

2.2 刚度机理分析

刚度机理研究从“宏观”和“微观”两方面开展.“宏观”方面主要研究波发生器、柔轮部组件的刚度和摩擦等因素对谐波减速器整体刚度和滞回的影响.“微观”方面主要研究刚柔轮轮齿的接触刚度.

(1)“宏观”方面

TANG等[24]建立了波发生器刚度、柔轮刚度和摩擦等因素与谐波减速器整体刚度的联系.TANG建立了波发生器、柔轮组件间相互作用的动力学模型(如图11所示),通过动力学模型推导了谐波减速器整体刚度表达式,在此基础上,进一步研究轮齿摩擦、波发生器刚度和柔轮刚度变化时,谐波减速器整体刚度的变化情况.

图11 谐波减速器刚度机理模型Fig.11 Model of stiffness of harmonic drive

波发生器、柔轮组件间相互作用的动力学模型为

TFS=KFΔθF

(12)

(13)

TFSsinα=KWΔθWcosα±

(TFScosα+KWΔθWsinα+T0)μ

(14)

Δθ=ΔθF+ΔθT+tanα·ΔθW

(15)

式中,TFS为柔轮输出力矩,KF为柔轮圆筒刚度系数,ΔθF为柔轮扭转角,ΔθT为柔轮轮齿扭转角,TT为分段线性函数转折力矩,li(TFS)和li(TT)为不超过TFS和TT的最大整数,a和b为常数,α为轮齿齿角,KW为波发生器刚度系数,ΔθW为波发生器扭转角,T0为空载时轮齿预载荷,μ为刚柔轮接触面摩擦系数,Δθ为谐波减速器整体扭转角度.

求解该模型,获得谐波减速器刚度曲线的理论值,理论值与实际值吻合.通过改变参数a和b,该模型还描述谐波减速器刚度退化现象.利用该模型分析刚度随轮齿摩擦系数、波发生器刚度和柔轮刚度参数的变化情况,结果表明,刚度对波发生器刚度最为敏感.

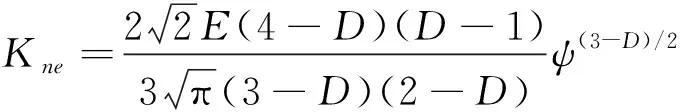

(2)“微观”方面

ZHANG等[27]采用分形理论研究谐波减速器刚柔轮轮齿的接触刚度.刚柔轮轮齿表面为粗糙面,接触时,刚柔轮轮齿存在弹性变形,这一物理过程可用具有一定分布的弹性球形微凸体(spherical asperity)间的接触刻画,弹性球形微凸体的刚度可表征刚柔轮轮齿的接触刚度.利用分形理论,对弹性球形微凸体间的接触过程进行物理建模,进而获得刚柔轮轮齿间的接触刚度

(16)

(17)

(18)

根据上述理论结果,ZHANG等分析了刚柔轮轮齿间接触力F与接触刚度Km之间的关系,结果表明,刚柔轮轮齿之间的接触刚度Km随接触力F增加而线性增加,如图12所示.

图12 接触刚度与接触力关系Fig.12 Relationship between contact stiffness and contact force

2.3 刚度建模研究

建立谐波减速器刚度模型时需综合考虑非线性和滞回两方面特性.前期研究中对刚度的非线性和滞回特性建模有两种思路:

1)利用多项式函数对非线性特性进行拟合,常见的刚度拟合函数为三次函数,如式(19).将滞回这一能量逸散特性在摩擦模型中,通过静摩擦项予以体现,不在刚度模型中表示

T=k1θ+k2θ3

(19)

式中,T为柔轮承载力矩,k1为一次项刚度系数,k2为三次项刚度系数,θ为扭转角.

2)采用Preisach、Maxwell模型原理建立刚度模型,综合考虑谐波减速器刚度非线性和滞回两方面特点.

第一种思路将滞回特性排除在刚度模型之外,无法全面表征刚度,建模完备性不足,与实际动力学行为之间存在较大差异.第二种思路建模结果复杂,需要大量试验数据对模型参数进行辨识,难以取得广泛应用.

为提升刚度建模的完备性和简洁性,近年来,学者针对刚度建模问题提出两种建模方法:①信息学建模方法,包括神经网络混合建模法[28-29]、忆阻迟滞模型与神经网络并联混合建模法[30];②非线性遗传特性综合建模法[31-32].

(1)信息学建模法

信息学建模方法优点在于模型结构简洁,便于工程应用,在谐波减速器建模领域包括神经网络混合建模法和忆阻迟滞特性模型与神经网络并联混合建模法.下文以神经网络混合建模法为例进行说明.

神经网络混合建模法的基本步骤为:对承载力矩进行类迟滞预处理,使处理后承载力矩与处理前承载力矩之间具备迟滞特性,建立类迟滞模型.此后,利用动态神经网络实现类迟滞模型到谐波减速器刚度滞回特性的映射,并对非线性和滞回特性进行幅值和相位补偿,建立谐波减速器刚度模型,如图13所示.

图13 神经网络混合建模法Fig.13 Neural network hybrid model

(2)非线性遗传特性综合建模法

非线性遗传特性综合建模法主要思路是将刚度的非线性和滞回特性进行分离,分开建模,利用三次多项式拟合非线性特性模型,利用遗传积分的方法建立滞回特性模型,两者叠加,得到谐波减速器系统刚度模型.模型可用(20)~(22)表示

(20)

Tg(θ)=k1θ+k2θ3

(21)

(22)

2.4 刚度研究分析

近年来,国内外学者针对刚度的影响因素开展试验研究,针对波发生器刚度、柔轮刚度与谐波减速器静刚度之间的联系开展机理分析.

试验研究方面,开展了静动态载荷试验、刚度退化试验和柔轮变形试验.

机理上从“宏观”和“微观”两个层面开展谐波减速器刚度的分析:

1)“宏观”层面.谐波减速器刚度与波发生器刚度、柔轮刚度的联系被揭开.

2)“微观”层面.采用分形理论,深入研究刚柔轮轮齿的接触刚度,并探究了接触力与接触刚度的关系.

在刚度的建模研究方面,提出两种建模方法:以神经网络为代表的信息学建模法和非线性遗传特性综合建模法.

对比前期研究,最新研究存在以下方面的意义与局限性:

1)试验研究方面.对前期试验研究进行验证与深入.如在前期试验研究中,学者提出刚度将受带动态载荷的影响而降低,最新的试验研究验证了该观点,受动态载荷影响,谐波减速器刚度降低2/3.此外,近几年围绕刚度退化和柔轮变形进行了试验研究,研究表明,刚度退化是由刚柔轮轮齿退化引起,轮齿长期跑合后,刚度和摩擦降低,导致谐波减速器整体刚度下降,滞回减小.柔轮变形则随转速升高而降低.不足之处在于围绕刚度开展的研究试验在系统性方面有所欠缺.如在静动载荷试验中,刚度与不同形式动载荷之间的关系未进一步明确.柔轮变形试验中,柔轮变形随转速升高而减小,这一变化对整体刚度的影响未深入挖掘.

2)机理分析方面.前期研究主要特点为整体定性分析,从整体上研究刚度的非线性特性,往往采用数学拟合的方法研究刚度曲线的形状.近年来,刚度机理分析从“宏观”和“微观”两方面取得了重要成果,实现了整体定性分析向个体定量分析的转变.“宏观”层面,从波发生器、柔轮和刚轮相互作用机制出发,学者揭示了谐波减速器整体刚度与波发生器刚度、柔轮刚度之间的数量关系.“微观”层面,应用分形理论,刚柔轮轮齿接触刚度的数学模型研究取得一定进展.有待进一步深入研究之处有两点:①“宏观”层面上需考虑动载荷、刚度退化等方面的机理研究,如动载荷对波发生器、柔轮刚度的影响等;②“微观”层面上需定量研究刚柔轮轮齿接触刚度对谐波减速器整体刚度的影响.

3)建模研究方面.前期研究的两种建模思路:①只对刚度的非线性特性进行拟合,不建立滞回特性模型,将滞回特性归于静摩擦项予以体现;②采用Maxwell等复杂模型进行刚度建模,模型较为复杂.最新研究采用信息学建模方法和非线性遗传特性综合建模法,模型的形式更为简洁,且模型完备性更为合理,有利于工程应用.但是,信息学建模方法和非线性遗传特性综合建模法是基于现象的建模方法,谐波减速器的刚度被视为黑盒,而试验研究表明,刚度受到动载荷、转速等因素的影响,且长时间跑合将出现退化现象.因此,信息学建模方法和非线性遗传特性综合建模法的实际应用效果有待实践检验.

3 摩擦试验、机理及建模研究

谐波减速器摩擦由两部分组成:波发生器、柔轮和刚轮之间相对运动过程中的摩擦以及波发生器和柔轮弹性变形过程中的势能耗散.谐波减速器组件之间相对运动产生的摩擦主要表现为接触摩擦和粘滞摩擦,柔性组件变形势能耗散主要表现为等效耗散摩擦.影响谐波减速器摩擦的因素主要有温度、负载和转速.前期研究表明,温度影响摩擦系数,直接影响摩擦.负载和转速主要影响刚轮和柔轮轮齿之间的载荷,间接影响摩擦.

近年来,围绕谐波减速器摩擦的研究内容主要集中在以下方面:1)开展温度、负载和转速等试验,研究温度、负载和转速对摩擦的影响;2)研究摩擦机理,主要研究谐波减速器摩擦表现形式;3)考虑温度、负载作用下的摩擦数学模型.

3.1 摩擦试验研究

摩擦试验主要分为两部分:1)温度试验,主要验证温度对接触摩擦系数和粘滞摩擦系数的影响;2)负载转速试验,主要利用计算视觉的方法研究负载和转速变化对谐波减速器刚柔轮轮齿间摩擦的影响.

(1)温度试验

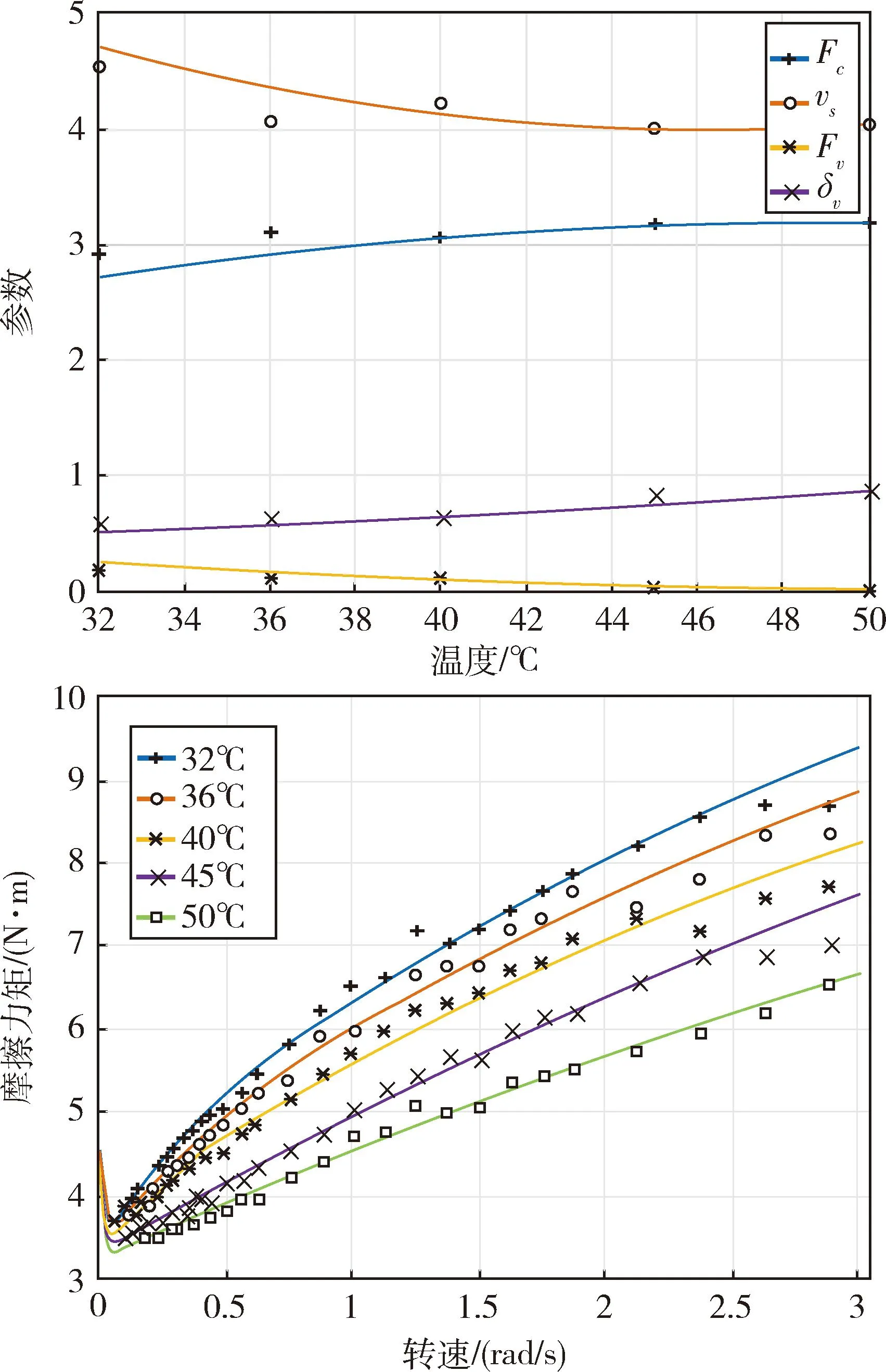

ISKANDAR等[33-34]在谐波减速器运行负载、转速相同时,改变环境温度,得到谐波减速器接触摩擦和粘滞摩擦系数的变化情况,如图14所示.结果表明,随着温度升高,库伦摩擦和粘滞摩擦形状参数增加,Stribeck速度和粘滞摩擦系数降低.

图14 摩擦系数、摩擦力矩与温度关系图Fig.14 The relationship between temperature and friction coefficient, friction torque

在上述参数的影响下,运行负载和转速相同时,谐波减速器的摩擦随温度升高而降低.

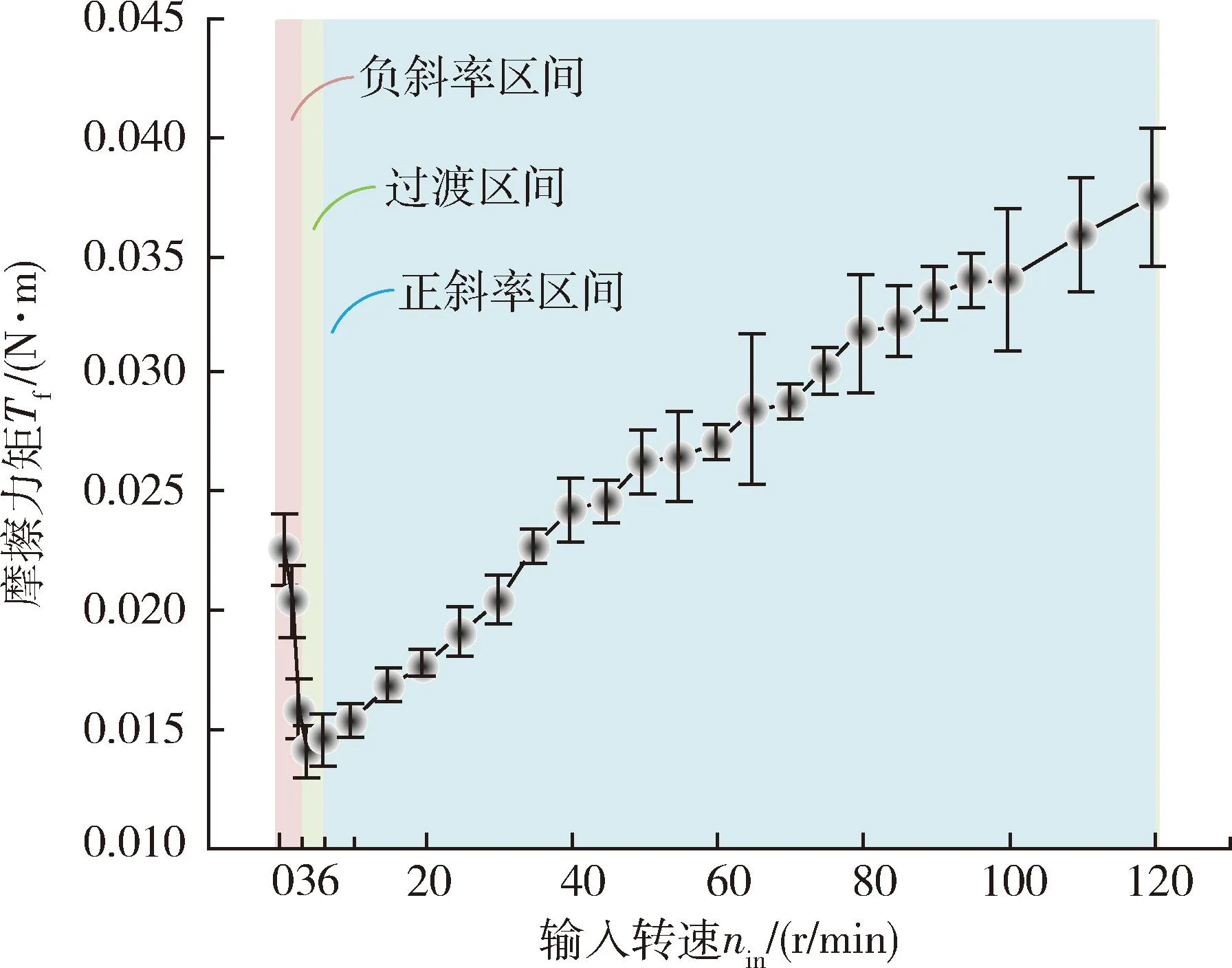

(2)负载转速试验

MA等[35]利用高速相机和计算视觉的方法,对谐波减速器在不同负载、转速工况下的轮齿啮合过程进行研究.通过对轮齿的啮合曲线进行处理,计算得到不同负载、转速下轮齿的啮合速度,从速度曲线中观测啮合过程的摩擦效应.

试验结果表明,当负载增加时,轮齿啮合过程中,在低速阶段,啮合位移出现粘滑现象,速度呈现“台阶”状,随着负载降低或转速升高,粘滑和“台阶”现象消失.该现象是由不同负载和转速下摩擦效应的差异引起.

3.2 摩擦机理分析

谐波减速器的摩擦分为接触摩擦、粘滞摩擦和等效耗散摩擦3部分[36-37].其中,接触摩擦和粘滞摩擦由波发生器、柔轮和刚轮之间相对运动引起.等效耗散摩擦由波发生器、柔轮变形过程中弹性势能耗散引起.

接触摩擦g和粘滞摩擦s可表示为

(23)

(24)

图15 接触摩擦与粘滞摩擦综合作用下的摩擦力矩Fig.15 Friction torque considering contact friction and viscous friction

等效耗散摩擦e可表示为

(25)

式中,E为材料的弹性模量,βD为材料常数,εA为单次应变最大应变幅.

3.3 摩擦建模研究

近年来,谐波减速器摩擦建模主要为机理建模,在机理分析的基础上,考虑了两方面问题[33]:1)采用LuGre模型改进基于机理的摩擦模型,解决机理摩擦模型在转速过零时不连续引起的计算问题;2)在模型中考虑温度、负载对摩擦的影响.

LuGre模型表示谐波减速器摩擦Tf,如式(26)~(27)所示

(26)

(27)

式中,σ0为LuGre模型的刚毛刚度(bristle stiffness),z为刚毛偏转量,σ1为微阻尼系数,s为粘滞摩擦,g为接触摩擦.

考虑温度、负载对摩擦的影响,采用多项式对接触摩擦和粘滞摩擦的相关系数进行修正

(28)

(29)

(30)

(31)

式中,Fc为库伦摩擦,vs为Stribeck速度,Fv为粘滞摩擦系数,δv为粘滞摩擦的形状系数,ξ为环境温度,τ为负载转矩.

3.4 摩擦研究分析

近几年内,国内外学者针对摩擦开展温度试验和负载转速试验,针对接触摩擦、粘滞摩擦和等效耗散摩擦开展机理分析.

试验研究方面,开展温度试验、负载转速试验.温度试验方面,主要探究温度对接触摩擦和粘滞摩擦系数的影响.负载转速试验主要通过高速相机和计算视觉手段研究不同负载和转速工况下,刚柔轮轮齿啮合过程中啮合速度变化,进而观察啮合过程中的摩擦行为.

国内外学者从接触摩擦、粘滞摩擦和等效耗散摩擦3方面开展谐波减速器摩擦的机理分析,基于摩擦机理分析,建立摩擦机理模型.在此基础上,后续通过LuGre模型解决机理模型在转速过零处不连续引起的计算问题,并在模型中考虑了温度和负载的影响,建立温度和负载对摩擦系数的修正关系.

对比前期研究,最新研究存在以下方面的意义与局限性:

1)试验研究方面.对前期试验研究进行了重要补充.在前期试验研究中,学者往往关注摩擦机理,着重研究接触摩擦和粘滞摩擦,对影响摩擦的因素如温度等研究较少.最新研究开展温度试验和负载转速试验,进一步补充了摩擦试验方面的研究成果.在负载转速试验中,通过刚柔轮轮齿的啮合速度的“台阶”现象,明确摩擦粘滑效应的存在,但是该试验仅在低速工况下开展研究,摩擦在高速工况下的表现有待进一步试验.此外,前期研究中发现在谐波减速器谐振时,摩擦将产生“跳跃现象”,最新研究对谐振发生时的摩擦效应的“跳跃”机理研究较少.

2)机理分析方面.对比前期研究,学者开始关注由波发生器、柔轮组件在弹性变形过程中的弹性势能耗散现象,将其作为等效耗散摩擦加以研究,对谐波减速器的摩擦机理进行完善,在摩擦整体行为方面取得重要研究成果.后续可根据轮齿啮合、波发生器柔轮和刚轮弹性球轴承之间相对运动进一步研究摩擦的局部行为.

3)建模研究方面.在前期机理模型的基础上,建模时考虑和补充了温度、负载对摩擦的影响,建模取得良好效果.但是建模过程中仅考虑接触摩擦和粘滞摩擦,对于等效耗散摩擦考虑有所欠缺,后续可以进一步改进.

4 挑战与展望

4.1 面临的挑战

最新研究针对谐波减速器动力学特性与建模研究在试验、机理和建模方面取得了长足进展.在试验方面,高速相机和激光传感器的应用,为研究谐波减速器啮合运动过程提供了手段.在机理方面,研究深入考察了谐波减速器动力学特性理论,研究了运动误差、刚度和摩擦的影响因素.在建模方面,神经网络等新方法的应用,对建模进行了简化,为后续模型的应用提供了基础.

然而,研究领域内总体上仍有3方面的挑战:

(1)静态特性与动态特性的不均衡.最新的研究以动力学的静态特性研究居多,动态特性研究极少.

1)动态运动误差机理研究.当前阶段,通过间接方法研究了动态运动误差,利用切比雪夫多项式逼近的方法研究了负载、转速等因素对动态运动误差的影响,并成功预测了动态运动误差在不同工况下的上下限.但是动态运动误差的动态特性、频谱特性和机理方面的研究有待进一步探究解决.

2)动态载荷作用下刚度研究.研究表明,在谐波减速器运行时,动态载荷作用下刚度会减小,但是减小的机制尚未清晰.

3)谐振时的摩擦表现.根据前期研究成果,摩擦在谐波减速器谐振状态下存在“跳跃”现象,该现象产生的原因及对谐波减速器运行的影响需从试验、机理和模型3方面深入挖掘,补充这一问题的研究内容.

(2)局部动力学特性与整体动力学特性、各局部动力学特性之间的关联性欠缺.

1)最新研究主要分为两种情况:①偏向于对单一局部特性开展研究,如运动误差的研究,深入到装配、轮齿层面,但是该局部特性对于整体动力学特性的影响机理尚待进一步完善;②偏向于对整体特性的把握,如摩擦的研究,在整体上获得了谐波减速器的摩擦特性,但是具体到波发生器与柔轮之间、柔轮与刚轮之间的摩擦机理分析尚有探讨的余地.

2)运动误差、刚度和摩擦特性之间的耦合研究有待进一步深入.如运动误差导致谐波减速器转速波动,当波动频率与系统频率相同时,谐波减速器产生谐振,而系统频率与刚度密切相关,运动误差与刚度耦合导致系统谐振的机制有待挖掘.此外,摩擦对刚度滞回特性的影响也需进一步讨论.

(3)理论与应用的结合紧密性不够.

1)当前的建模理论倾向于对谐波减速器动力学特性的复现,而对控制器设计的指导意义有待进一步提升;

2)当前的建模理论无法定量研究谐波减速器谐振特性.

4.2 后续展望与建议

综合3方面挑战考虑,未来谐波减速器动力学特性以及建模研究有望在动态特性、整体与局部关系、理论与应用3个方面取得进一步发展:

1)动态特性方面.针对动态运动误差,可结合快速傅里叶分析等手段,提取动态运动误差的频谱特性,进而明确动态运动误差频谱成分和负载等因素之间的关系,探究负载、转速等因素对动态运动误差的影响机理.针对刚度,可建立刚度的频域模型,分析包含不同频率成分的动态载荷对刚度的影响,进一步探究动态载荷对刚度的作用机制.针对摩擦,可对谐波减速器的谐振状态开展力学分析,求解谐波减速器谐振状态下的摩擦力矩,明确谐波减速器摩擦在谐振状态下的“跳跃”形式.

2)整体与局部关系方面.对谐波减速器波发生器与柔轮开展弹性动力学研究,对刚轮与柔轮开展轮齿啮合动力学研究,将两方面研究结合,揭示谐波减速器整体动力学特性与局部动力学特性的联系,为运动误差、刚度和摩擦之间的耦合作用机制的研究开辟道路.

3)理论与应用方面.明确谐波减速器动力学特性对控制系统的影响,尤其对控制系统稳定裕度的影响,为谐波减速器控制系统设计提供坚实基础.建模方面,可对谐波减速器谐振行为进行力学研究,为后续谐振抑制指明道路.