长庆油田某单井管道弯头腐蚀原因分析

杨耀辉,王 新,冯 涛,李林峰,焦英芹,张彦军

1.中国石油集团工程技术研究有限公司,天津 300451

2.中国石油长庆油田分公司第三采油厂,宁夏银川 750000

3.中国石油长庆油田分公司第十一采油厂,甘肃庆阳 745000

随着油田开发进入中后期,采出液含水量上升[1],管道内腐蚀日益严重[2]。长庆油田某采油井于2020 年建成投产,采用两级节流后进加热炉、计量分离器的生产工艺。2021年7月,发现二级节流后弯头部位壁厚明显减薄,对弯头进行了更换。

1 腐蚀弯头概况

腐蚀减薄弯头为90°弯头,材质为20钢,规格为ϕ114.3 mm × 22 mm,运行压力14.0 MPa、温度60 ℃、流速约9.0 m/s,日产气50×104m3,日产油100 m3。产出液中含有少量砂粒,目前没有安装除砂装置。天然气中含有0.45%的CO2,并且采出液pH值低至4.52,酸性环境会加剧管道的内腐蚀[3-5]。

图1 为弯头宏观腐蚀照片。可以发现,弯头内壁存在明显的腐蚀沟槽,内壁附有红棕色和黑色腐蚀产物,具有明显的冲刷腐蚀特征[6]。

图1 弯头宏观腐蚀照片

2 试验方法

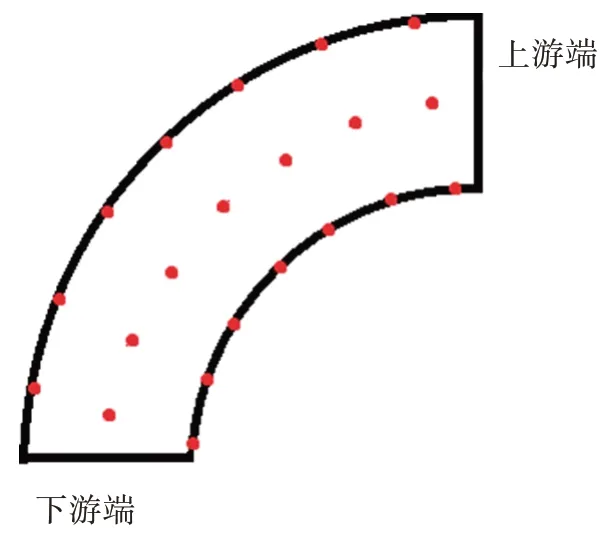

2.1 弯头壁厚测量

采用德国MiniTest 7200 FH 测厚仪对弯头0 点位(外弧侧)、3点位、6点位(内弧侧)、9点位的壁厚进行了测量,考察弯头壁厚减薄情况。

2.2 弯头成分分析

采用SPECTRO LMX06 直读光谱仪对腐蚀减薄部位进行化学成分分析,考察弯头材质是否符合标准要求。

2.3 弯头金相组织分析

采用徕卡DM4M金相显微镜对弯头的金相组织进行微观分析,考察弯头的金相组织是否有粗大晶粒和/或夹杂物存在。

2.4 弯头腐蚀产物形貌和成分分析

从弯头腐蚀减薄处取样,采用JSM-5600LV 型扫描电镜观察弯头腐蚀处微观形貌,采用EPMA-1 600电子探针对腐蚀产物进行元素分析。

2.5 弯头流体动力学仿真模拟

针对ϕ114.3 mm × 22 mm 弯头内的油-气两相流的流体力学行为进行模拟计算。管径D70.5 mm,曲率半径R=2D,弯头入口、出口直管段长为5D。采用欧拉模型描述甲烷混合气相,采用离散颗粒方法描述凝析油相,选用标准k-ε湍流模型描述液相湍动,颗粒磨蚀与沉积模型模拟计算20 钢管壁的冲蚀速率。出口压力为14.0 MPa,温度为60 ℃,气体流量为50 × 104m3/d,油流量为100 m3/d。考察油气混输管道内速度场、压力场、管壁压力和冲蚀速率的分布规律。

3 结果分析

3.1 弯头壁厚测量结果

采用超声测厚仪对弯头进行了壁厚测量,测量位置示意如图2所示,测量结果见表1。

表1 壁厚测量结果

表2 为弯头化学成分分析结果。由检测结果可知,弯头的化学成分符合GB/T 699—2015《优质碳素结构钢》中20钢的材质要求。

图2 壁厚测量位置示意

由测量结果可以看出,弯头的0 点位置最薄,壁厚13.97~15.30 mm;3 点位置和9 点位置居中,壁厚16.42~19.49 mm;内弧侧最厚,壁厚22.14~24.30 mm。外弧侧最薄处壁厚减薄约10.03 mm,年均腐蚀速率为7.4 mm/a。

3.2 材质成分分析

表2 为弯头化学成分分析结果。由检测结果可知,弯头的化学成分符合GB/T 699—2015《优质碳素结构钢》中20钢的材质要求。

3.3 金相分析

图3 为试样的金相组织照片,可以发现样品主要由铁素体等轴晶(白色)+片状珠光体(黑色)组成,且组织均匀、晶粒细小。在铁素体上均匀分布少量结晶过程析出的三次渗碳体,晶界处存在少量的第二相组织。根据GB/T 6394—2017《金属平均晶粒度测定方法》,组织未见异常,未出现大尺寸夹杂物。

图3 金相组织照片

3.4 腐蚀产物分析

图4、图5 分别为弯头腐蚀表面微观形貌及元素分析谱图,表3为腐蚀表面元素分析结果。

表3 腐蚀表面元素分析结果

图4 腐蚀表面微观形貌

图5 腐蚀表面元素分析谱图

通过SEM 图片可知,样品表面附有大量颗粒状腐蚀产物,腐蚀形貌不规则。

表3试样的EDS 元素分析结果表明,试样的主要成分为Fe、O、C 等元素,由现场水质分析和天然气分析结果可知,地下水pH 值为4.52,为酸性介质,天然气含0.45%的CO2,因此弯头发生了二氧化碳腐蚀。

常规的CO2腐蚀会对金属基体表面造成腐蚀并形成腐蚀产物膜覆盖,不会造成明显的沟槽状腐蚀,而由弯头的宏观腐蚀形貌可以看出,发生了比较明显的沟槽状腐蚀。另外,由于弯头处于高流速的运行环境,并且现场无除砂装置,综合分析,弯头腐蚀为CO2腐蚀和冲刷腐蚀共同作用的结果[7-8]。

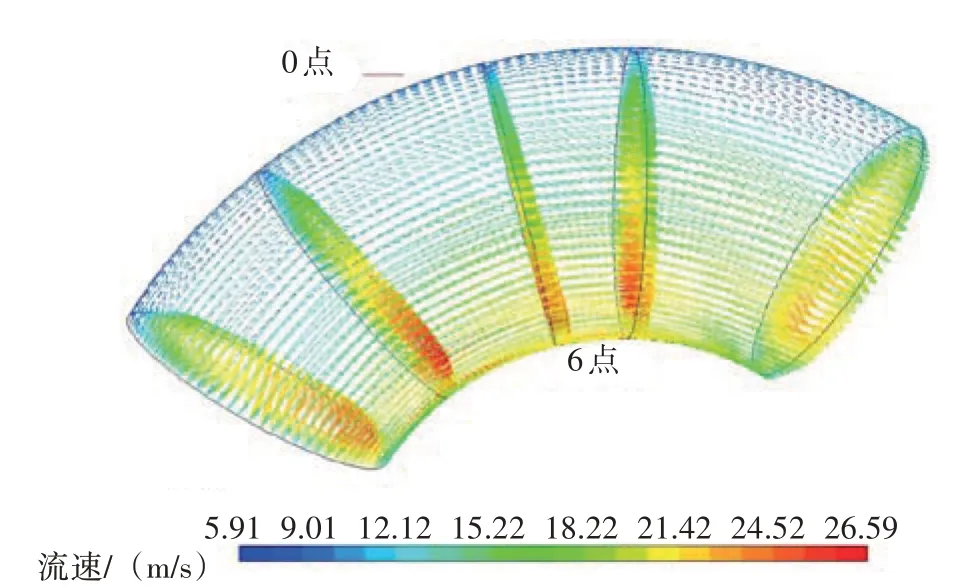

3.5 流体仿真模拟

弯头内部流速矢量分布(流动方向从左至右)如图6 所示。由图6 可知,弯头外弧侧的局部速度小于弯头内弧侧的局部速度。这与弯头内部发生的二次流现象一致,即弯头内弧侧高速流体向弯头外弧侧低速区流动,湍动增强,在一定程度上增加了对弯头外侧壁面的冲刷程度。

图6 弯头内部流速矢量分布

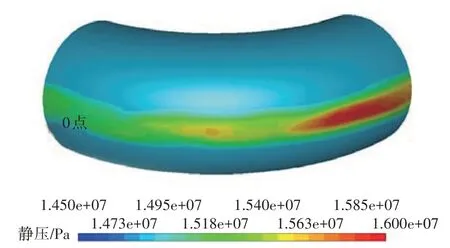

图7 为弯头内流体静压分布云图(流动方向从左至右)。弯头0 点钟方向(外弧侧)静压最大,在弯管6点钟方向(内弧侧)静压最小,这与上述速度分布结果相一致,符合流体机械能守恒规律。

图7 弯头内流体静压分布云图

弯头腐蚀速率模拟结果如图8所示。

图8 弯头腐蚀速率模拟结果

弯头壁面外弧侧的冲刷腐蚀程度大于弯头内弧侧,流体的流动剪切冲刷主要发生在弯头外弧侧,内弧侧的腐蚀速率相对较小,这与表1 壁厚测量结果具有一致的规律,且在油气流动下游端的弯头外弧侧管壁最薄。参比图中冲刷腐蚀速率颜色条,可知局部最大腐蚀速率大约为3.5 mm/a,小于由壁厚减薄计算得到的7.4 mm/a,这可能与未考虑固体颗粒和化学腐蚀等影响有关。

3 结论

1)弯头的化学成分分析和剩余壁厚测量结果表明,弯头的化学成分符合GB/T 699—2015 中20钢的材质要求,弯头6点位置(内弧侧)剩余壁厚最大,3 点位置和9 点位置居中,外弧侧最薄处壁厚减薄约为10.03 mm,年均腐蚀速率为7.4 mm/a。

2)腐蚀产物分析结果表明,腐蚀产物主要是Fe、O、C等元素,结合弯头腐蚀形貌及服役环境,确定弯头腐蚀减薄是CO2腐蚀和冲刷腐蚀共同作用的结果。

3)通过油-气两相流流体力学模拟计算,弯头0 点钟方向(外弧侧)流速最小,在弯头6 点钟方向(内弧侧)流速最大;弯头内流体流动静压在0 点钟方向(外弧侧)静压最大,在6 点钟方向(内弧侧)静压最小;壁面冲蚀主要发生在弯头外弧侧,内弧侧冲蚀速率相对较小,规律与实际腐蚀结果相吻合。