铬矿渣破碎工艺的探究

张栋,张大军,段文婷,杨靖,林先峰,周海丽,朱刚强,朱政新,朱志斌

(1 江西工陶院精细陶瓷有限公司, 萍乡 337000Ѳ 2 江西宏科特种合金有限公司, 萍乡 337000Ѳ 3 中国海洋大学材料科学与工程学院, 青岛 266000)

1 前言

铬矿渣是在金属铬生产过程中由三氧化二铬粉料、铝粉和氯酸钠等按照一定的比例混合,经高温煅烧,提取金属铬完成后留下的残渣。

铬矿渣的处理历来被认为是铬盐行业最头疼的问题,也是世界性的难题。产生量大,处理不当将造成工业固体废弃物污染,对环境产生巨大的破坏力。

铬矿渣是有害废渣,尾矿中可溶性的Cr6+毒性剧烈,经雨水冲淋,渗入地下,污染地下水,酸溶性的六价铬,经雨水及空气中的CO2作用,逐步变为水溶性六价铬,不仅危害生态环境,影响动植物生长,而且通过消化道和皮肤进入人体后,分布在肝和肾、肺部中,引发细胞癌变,对人体健康影响非常严重,世界各国已将其列入危险固体废弃物之列。

但丁说过:“世界上没有垃圾, 只有放错地方的宝藏”,这句话同样也适用于铬矿渣的综合利用。现阶段,铬矿渣的主要用途是制作铸石、砖等低端建筑材料,其他应用领域添加量都很少。

经过分析铬矿渣中的元素含量,Al2O3含量高达74%-78%,且杂质类元素含量低,是可以用于陶瓷及高档耐火材料行业替代氧化铝类主要原料的,且还含有10%-16%左右的的Cr2O3,2%-5%左右的ZrO2,可以无形之中起到增韧陶瓷的作用,增加了陶瓷制品的强度,综合利用领域和空间很大。

陶瓷和耐火材料等领域需要的原材料粒径一般为微米级及以下,故首先将铬矿渣破碎至微米级,成为拓展铬矿渣综合利用领域和空间的首先要解决的难题。

高温烧制提取完成金属铬后,得到的铬矿渣既大又硬,很难进行破碎,普通的破碎方式难以达到既经济又能保证破碎后的原晶粒度符合要求。本文根据铬矿渣的特性介绍了一种铬矿渣的分级破碎至微米级工艺。

2 破碎工艺概述

我方结合矿山破碎机

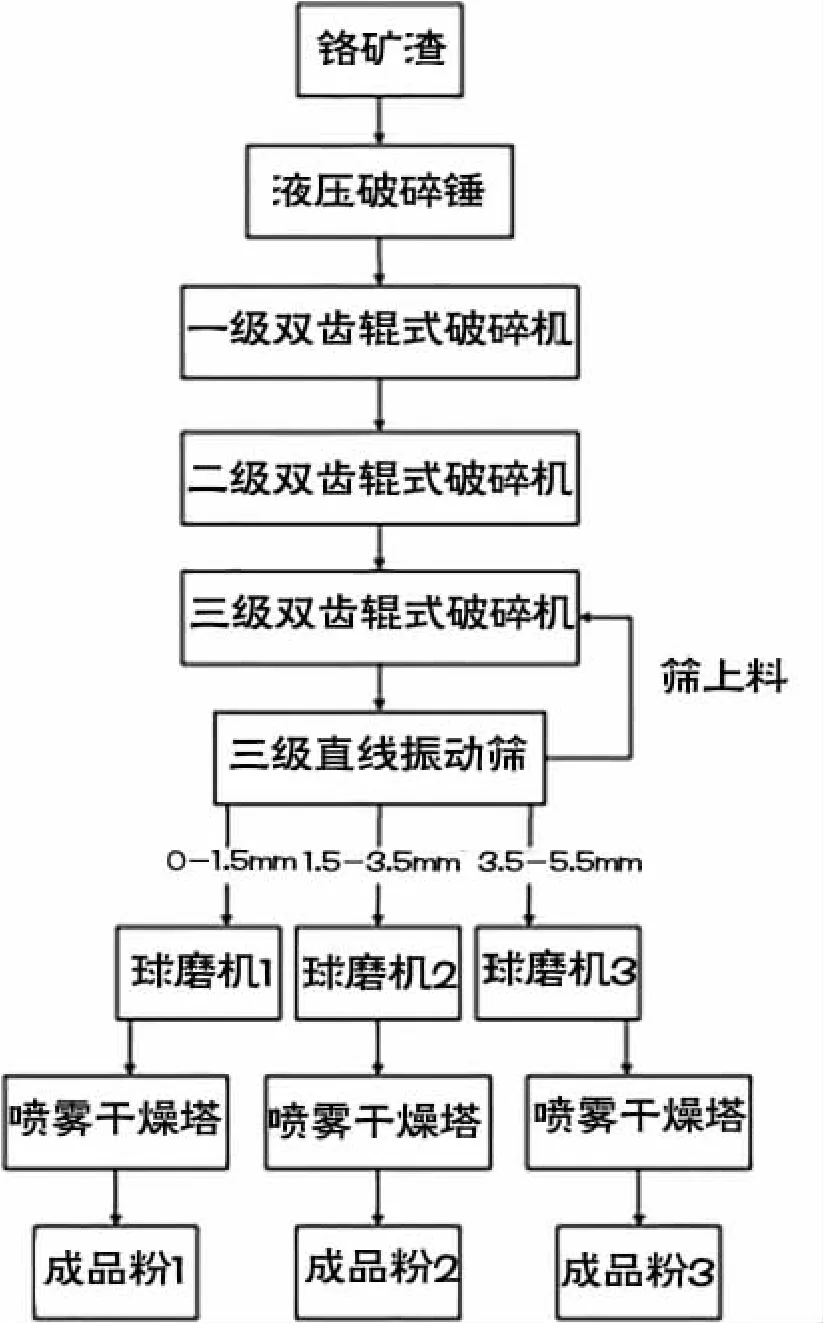

(1)破碎工艺流程图见图1。

图1 铬渣破碎工艺流程图

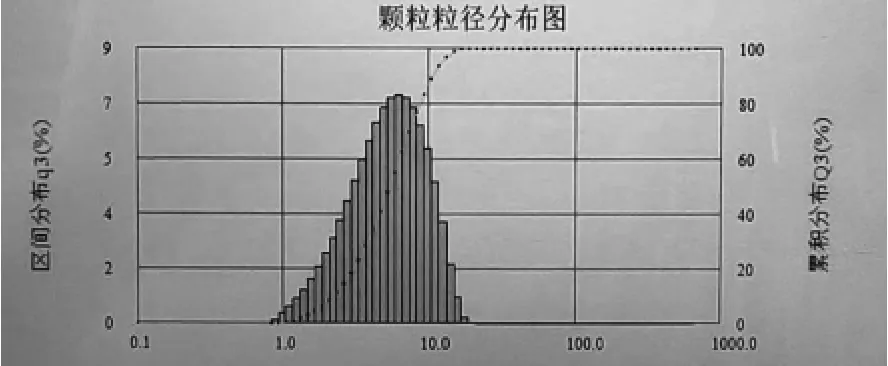

图2 湿法球磨后的铬矿渣粒径分布

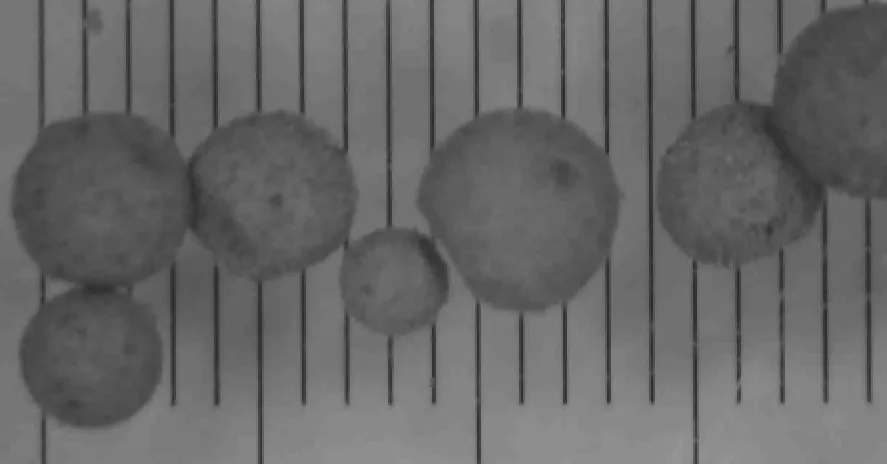

图3 喷雾干燥造粒后的粒径分布

(2)工艺说明:

本工艺包含铬矿渣的粗碎、中碎、筛分及回料破碎、球磨湿磨细碎、喷雾干燥造粒五个工段。

首先,将铬矿渣在尾矿堆场利用液压破碎锤产生高频率的冲击进行粗破,破碎至粒度为300~550mm。

其次,再将粗碎后的铬矿渣,利用三道双齿辊式破碎机进行三级中碎,第一级中碎齿辊式破碎机破碎,入料粒度≤550mm,出料粒度≤250mm;第二级中碎齿辊式破碎机破碎,入料粒度≤250mm,出料粒度≤80mm,第三级中碎齿辊式破碎机破碎,入料粒度为≤80mm,出料粒度为≤5.5mm,第三级中碎出料≤5.5mm 占80%-90%,另外选用层层递进的方式,对铬矿渣进行中碎,既减轻了单级齿辊破碎机的使用强度,又提高了每级破碎后得到合格料的占比。

再次,经过三级直线振动筛进行筛分,将破碎后的铬矿渣筛分:一级为3.5-5.5mm 颗粒,第二级为1.5-3.5mm 颗粒,第三级为0-1.5mm 颗粒,一级筛上料(>5.5mm)的铬矿渣再回到第三级中碎进行回料破碎。

第四, 将三种筛分完成的铬矿渣分别装入球磨机进行湿法球磨细碎,湿法球磨时添加助磨剂,助磨剂为铬重量的0.5%-0.8%的有机硅,按照料:球:水=1:2:1,加入铬矿渣、研磨球(92 型氧化铝研磨球)及水,研磨破碎10-16h,至中位粒径约≤20μm 左右。

球磨湿磨时选用的球磨机处理量要大一些,选取研磨球时,大球的占比要多一些,大球球径大一些,主要利用大的研磨球碰撞,使高硬度铬矿渣实现细碎目的。

第五、球磨湿磨完成的三种料浆,分别经喷雾干燥塔进行干燥造粒,喷雾造粒后得到三种100 微米类球型铬矿渣粉。比表面积增大,粉体活性提高。可用于陶瓷及高档耐火材料行业替代主要原料。

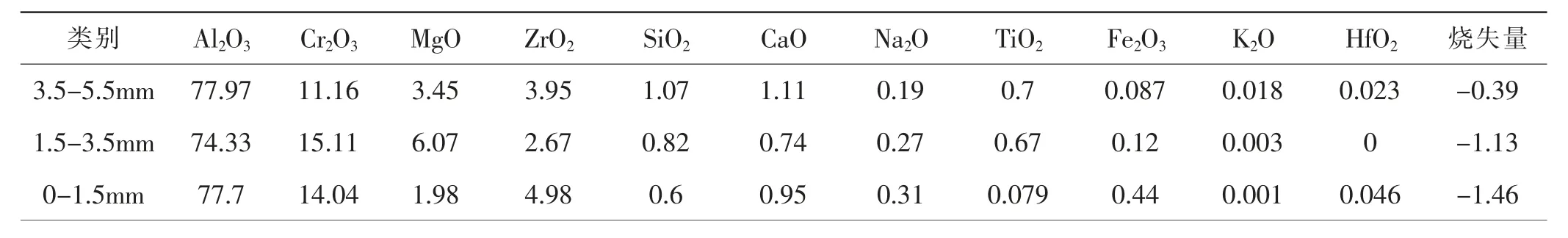

经对破碎后的铬矿渣进行全分析测定,发现分级的3 中粒径不同的矿渣的元素含量存在一定的差异。在后期选用时可根据原料差异选择利用。

3 本工艺的优点

(1)中碎选用双齿辊式破碎机,双齿辊破碎机利用拉应力和剪应力来破碎物料,这与通常的挤压式完全相反。这种方法可以更好地控制破碎过程。且其生产能力高,运行成本低,双齿辊破碎机的齿数多,齿数的设计和间距的设计保证了小于合格块的颗粒可以直接通过破碎段而不被破碎,因此破碎功率的消耗最小。

(2)中碎分三级进行,选用层层递进的方式,对铬矿渣进行中碎,既减轻了单级齿辊破碎机的使用强度,又提高了每级破碎后得到合格料的占比。

(3)鉴于铬矿渣的硬度很高,进行细碎的难度比中碎难度还要大,故选用球磨湿磨时选用大处理量的球磨机,所选研磨球大球的占比要多一些,大球球径大一些。利用研磨球对尾矿的碰撞、研磨,使高硬度铬矿渣实现细碎目的。

(4)采取其他干燥方式也能达到干燥的目的,但操作周期长,且在干燥后还需进行研磨处理,时间成本及经济成本都很高,故本文采用喷雾干燥塔。喷雾干燥塔可实现干燥速度快,料液在经过雾化之后实现造粒,造粒后的粒径为微米级无需再次研磨破碎,比表面积增大,粉体活性增强,大大提高了高性能粉体的成品率。

表1 三种成品铬矿渣的化学全分析(%)

(5)破碎造粒后的微米级工业固体废弃物铬矿渣粉可用于陶瓷及耐火材料行业高端制品的主要原料,铬矿渣综合利用领域和空间得到大大提高;经济效益和社会效益显著。

4 结语

通过本文介绍的工艺制备出的微米级高活性铬渣粉体,可以作为主要原料广泛应用于陶瓷及耐火材料行业制品的制备。这样既解决了工业固体废弃物铬渣的综合利用问题,使其变废为宝,同时铬渣作为废弃物,又降低了原料成本,社会效益和经济效益明显。