涤纶DTY纸管直线度的影响因素及改进措施

王 超,陈孝英,高冬良,周 峰

(桐乡市恒昌纸塑有限公司,浙江 桐乡 314500)

近年来,随着我国化纤行业的高速发展,也带动了化纤纸管的快速增长[1]。纸管作为化纤生产的主要辅料配件,对化纤丝在拉伸加捻加工过程中起着至关重要的作用。化纤生产用纸管包括预取向丝(POY)纸管、全拉伸丝(FDY)纸管和拉伸变形丝(DTY)纸管,主要用于化纤长丝高速纺丝卷绕机和加弹机上,是纺丝、加弹必不可少的配套器材,对纤维的卷绕、退绕加工起着关键性的作用[2]。化纤纸管由多种工业纱管纸、纸管胶和工业羊皮纸加工而成,具有优良的径向抗压强度、防爆裂变形性及抗吸油性。在涤纶长丝生产过程中,化纤纸管应具有较高的径向抗压强度,保证纺丝丝饼的成型效果及正常退筒,满足纺丝工艺参数的要求[3]。

涤纶DTY纸管质量对涤纶DTY丝饼成型及后续加工过程中退绕的影响起着至关重要的作用[4]。纸管质量除了应符合相关国家标准中规定的要求外,还应特别关注纸管的直线度。直线度是衡量纸管质量的另一个重要指标。直线度是指纸管垂直方向的偏移量,当偏移量超过一定量时,会导致涤纶长丝丝饼出现成型不良,影响涤纶长丝后续的生产加工。

作者针对涤纶DTY纸管生产中纸管直线度合格率较低的问题,从纸管生产的设备及工艺两方面分析了其原因,通过优化涤纶DTY纸管生产各工序的设备和工艺参数等,成功提高了DTY纸管直线度的合格率,制成的DTY纸管在加弹生产过程中有较好的稳定性,满足了客户的使用要求。

1 试验

1.1 原料

纱管纸:含水率小于等于8.0%,克重(420±15.0)g/m2,厚度(0.50±0.02)mm,吸水性小于300 g/m2,层间结合强度大于等于400 J/m2,浙江兴舟纸业有限公司产;羊皮纸:抗张指数大于等于47 (N·m)/g,耐破指数大于等于2.5 (kPa·m2)/g,耐折度大于等于180次,山东奥森纸业有限责任公司产;纸管胶:胶水溶液温度大于20 ℃,黏度大于700 mPa·s,固体质量分数大于18%,桐乡市正嵘纺织助剂有限公司产。

1.2 主要设备及仪器

JS-SR1600数控分纸机:浙江金申机械制造有限公司制;PTE2-120数控纸管机:浙江金申机械制造有限公司制;LDM100激光测径仪:上海坤冶实验有限公司制;YCSB-0024 DTY纸管自动生产线:浙江东润科技有限公司制;XY-ZDJRS-3型DTY纸管装袋机:潍坊新阳纸管设备有限公司制;XY-MDJ-2400型DTY纸管码垛机:潍坊新阳纸管设备有限公司制;PN-CT500F纸管平压强度测定仪:杭州品享科技有限公司制;PT-90D数字式木材测湿仪:南京泰仕仪器仪表厂制;电子数显卡尺:桂林量具刀刃有限公司制;SF-400A电子秤:东莞市南城长协电子制品厂制;钢卷尺:上海田岛工具有限公司制。

1.3 涤纶DTY纸管的生产

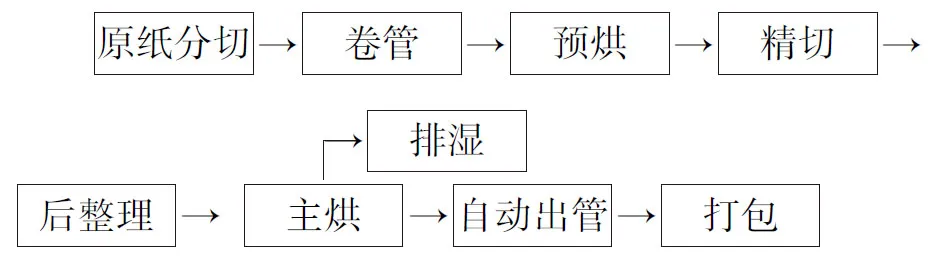

涤纶DTY纸管的生产工序依次为原纸分切、卷管、预烘、精切、后整理、主烘、检验包装,生产工艺流程见图1。

图1 涤纶DTY纸管生产工艺流程Fig.1 Production process of polyester DTY paper tube

原纸分切:根据所切原纸的厚度调整上下刀的重叠相交尺寸为2.0~2.5 mm,纸带的宽度随使用要求确定,公差控制在±0.2 mm。

卷管:纸管的内径由卷管机的轴芯尺寸决定,纸层内部之间均需留1~2 mm的勾缝,使纸管在皮带驱动带入下,将多余的胶液挤入勾缝,保证纸管平整。卷管粗切后检验首件纸管的粗切长度,控制公差为±0.2 cm。

精切:将预烘后的毛管分切成一定尺寸的短管,控制尺寸精度为±0.5 mm。

后整理:选择符合要求的模具对纸管两端进行磨口处理,根据客户卡盘确认首件合格情况。

烘干:该工艺是将纸管内部水分去除,提高黏合效果,同时使纸管的尺寸公差稳定达到工艺要求,纸管烘房预烘温度50~70 ℃、时间20~30 min,主烘温度80~100 ℃、时间1~2 h。

1.4 分析与测试

尺寸公差:按GB/T 24349.5—2009《纺织机械与附件圆柱形筒管 第5部分:合成长丝用筒管的尺寸、偏差和标记》规定进行测定。

径向抗压强度:按FZ/T 96028—2015《氨纶长丝用圆柱形筒管》规定进行测定。

含水率:按GB/T 462—2008《纸、纸板和纸浆分析试样水分的测定》规定进行测定。

直线度:采用贴切法测试。在标准平面上,采用两个相同的纸管进行贴切,固定其中一个纸管,另一个纸管进行自转,测得的最大间隙即为直线度误差。测试环境温度为(20±2)℃、相对湿度为(65±5)%。直线度用来衡量纸管是否存在弯曲或变形,直线度越大,表示纸管垂直面偏移量大。涤纶DTY纸管产品标准规定直线度小于1.5 mm为合格,根据检测批次的纸管总数量及检测后该批次纸管不合格数量计算DTY纸管的直线度合格率。

2 结果与讨论

2.1 粗切下料高度

粗切下料高度是指纸管在卷管机切割后的下平面与接管平台间的垂直距离。纸管生产过程中合理的粗切下料高度对纸管的直线度有较大的影响。涤纶DTY纸管主要是用多层纱管纸通过纸管胶黏合叠加卷绕而成,纸管在切割后产生的重力势能对纸管本体会产生一定的影响。由于切管平台与接管平台存在一定的高度,不同高度产生的重力势能直接影响纸管下料后是否变形,从而在烘干定型后决定纸管的直线度。结合实际生产状况进行了不同粗切下料高度的调整,据统计在相同纸管长度及克重的条件下,当切管平台与接管平台超过一定的高度时,直线度存在较明显的差异。由表1可知:原来的粗切下料高度为12~16 cm时,部分纸管的直线度为1.6~1.8 mm,直线度不合格,直线度合格率偏低;调整后粗切下料高度为8~10 cm时,纸管直线度为1.2 mm,均达到了产品标准规定小于1.5 mm的要求。

表1 粗切下料高度对纸管直线度的影响Tab.1 Effect of rough cutting height on straightness of paper tube

2.2 磨头叉架距离

磨头叉架距离是指在对纸管两端打磨时,用于支撑纸管底部打磨的叉架之间的距离。磨头叉架的距离控制对涤纶DTY纸管生产打磨时上下受力均匀起着重要的作用[5]。控制好叉架的距离,保证纸管中心轴与磨头机主轴同心,有利于改善纸管直线度。若磨头叉架距离过短,打磨加工时因纸管中间处与两端上下受力不均匀,会造成纸管有变形趋势,直线度偏大;若磨头叉架距离过长,上压板必须与其长度配套,成本有所增加。在实际生产中,在保证纸管上下均匀、成本低、质量稳定的前提下,控制磨头叉架距离在一定范围内对纸管的成型有利,从而改善直线度。从表2可以看出:原来的磨头叉架距离为10 cm时,部分纸管的直线度为1.8 mm,直线度不合格,直线度合格率偏低;调整后的磨头叉架距离为18~22 cm时,纸管直线度为1.2~1.4 mm,均达到了产品标准规定小于1.5 mm的要求。

表2 磨头叉架距离对纸管直线度的影响Tab.2 Effect of distance between grinding head and fork frame on straightness of paper tube

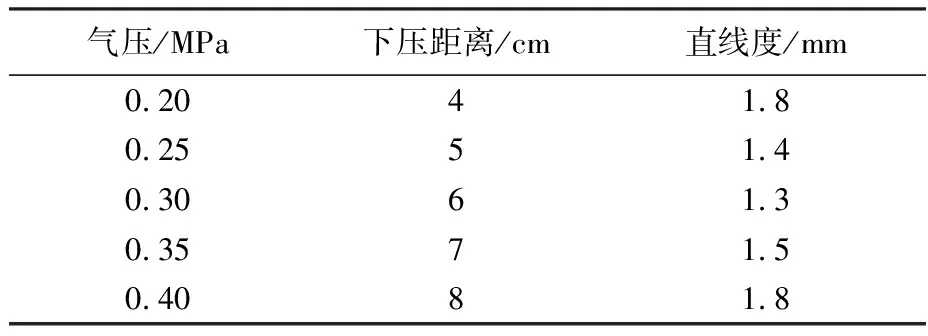

2.3 上压板下压距离

上压板下压距离是指上压板下凹面到纸管上接触面的垂直距离。生产涤纶DTY纸管时,打磨加工处理速度较快,上压板接触纸管表面的作用时间较短,控制好上压板下压距离可保证纸管成型效果,改善纸管直线度。若上压板下压距离过短,与纸管的接触面作用力减少,打磨生产时纸管易产生打滑现象,极易发生同心度偏移造成直线度偏大;若上压板下压距离过长,与纸管的接触面作用力增大,上压板使用寿命下降,成本增加。在纸管长度、厚度一定的情况下,上压板下压距离主要取决于气压的大小,气压越大,下压距离越长,气压提高0.05 MPa,下压距离增加约1 cm。从表3可以看出:原来的气压为0.20 MPa、下压距离为4 cm,部分纸管的直线度为1.8 mm,直线度合格率偏低;调整后气压为0.25~0.30 MPa、下压距离为5~6 cm时,纸管直线度为1.3~1.4 mm,均达到了产品标准规定小于1.5 mm的要求。

表3 上压板下压距离对纸管直线度的影响Tab.3 Effect of pressing distance of upper pressing plate on straightness of paper tube

2.4 油压

涤纶DTY纸管生产中,利用液压油的油压作为传动介质的动力传动方式,调节油压可控制纸管在打磨加工时磨具打磨的进给距离。若油压过高,则进给距离变长,当进给距离超过标准距离时纸管两端受力过大产生形变,纸管中心轴与磨具主轴不同心导致直线度变差;若油压过低,则进给距离变短,当进给距离低于标准距离时纸管两端未达到打磨要求,废品增多,成本增加。通过调节油压大小可确保进给距离达到纸管直线度质量控制指标。从表4可以看出:原来的油压为0.20 MPa,进给距离为18 cm,部分纸管的直线度为1.8 mm,直线度合格率偏低;调整油压为0.25~0.35 MPa、进给距离19~21 cm时,纸管直线度为1.2~1.4 mm;继续增大油压至0.40 MPa,进给距离为22 cm,纸管直线度为1.7 mm,直线度不合格。由此可见,调整油压为0.25~0.35 MPa,进给距离为19~21 cm,纸管直线度达到了产品标准规定小于1.5 mm的要求。

表4 油压对纸管直线度的影响Tab.4 Effect of oil pressure on straightness of paper tube

2.5 烘管温度

烘管温度是指烘房内烘管的温度。保持一定的烘管温度,控制涤纶DTY纸管含水率,减小打磨时转动扭矩,有利于防止纸管变形,从而保证涤纶DTY纸管直线度[6]。若烘管温度过高,纸管在后段加工中易产生变形,弯破率增加,直线度变差;若烘管温度太低,会因纸管含水率太高而使管体本身外径增大,由于打磨磨具本身尺寸限制,造成管体两端产生压印,继而使得管体中间略高于两端,也会使直线度变差。考虑到DTY纸管强度及壁厚等要求限制,通常控制好烘房温度来实现DTY纸管内部的含水率均匀,从而稳定DTY纸管尺寸精度,以达到各个指标均衡的目的。从表5可以看出:原来的烘管温度为50 ℃,纸管含水率为30%,部分纸管的直线度为1.8 mm,直线度合格率偏低;调整烘管温度在60~70 ℃、纸管含水率在25%~27%时,纸管直线度为1.3 mm,达到了产品标准规定小于1.5 mm的要求;继续提高烘管温度至90 ℃,纸管含水率降至21%,但纸管直线度达1.7 mm,不合格。因此,在实际生产中,在保证涤纶DTY纸管含水率和强度的情况下,控制烘管温度在60~70 ℃为宜。

表5 烘管温度对纸管直线度的影响Tab.5 Effect of drying tube temperature on straightness of paper tube

经过一系列设备与工艺参数优化,调整后的参数如下:纸管的粗切下料高度为8~10 cm,磨头叉架距离为18~22 cm,下压板气压为0.25~0.30 MPa,油压为0.25~0.35 MPa,进给距离为20 cm,烘管预烘温度为60~70 ℃。在此条件下进行了批量生产试验,生产1 000只涤纶DTY纸管,纸管直线度基本上控制在1.5 mm以内,直线度合格率从原来的98.14%提高至99.43%。纸管直线度合格率的提高极大地提升了生产效率,减少了不合格处置成本,纸管的其他各项质量指标也均在标准范围内。

3 结论

a.在涤纶DTY纸管生产中,影响纸管直线度的因素主要有粗切下料高度、磨头叉架距离、上压板下压距离、油压、烘管温度。原生产工艺下生产的部分纸管直线度达1.8 mm,超出了产品标准规定小于1.5 mm的要求,纸管直线度合格率为98.14%。

b.通过对设备和工艺参数的调整优化,得到的较佳生产工艺参数为粗切下料高度8~10 cm、磨头叉架距离18~22 cm、气压0.25~0.30 MPa、油压0.25~0.35 MPa、烘管温度60~70 ℃。在此条件下批量生产1 000只涤纶DTY纸管,纸管直线度控制在1.2~1.4 mm,达到了产品标准规定小于1.5 mm的要求,直线度合格率从原来的98.14%提高至99.43%。