CO2资源化用于钢液精炼的研究进展

高春亮,孟鑫雨,庞春瑶,韩宝臣,2,朱立光,2

(1.河北科技大学材料科学与工程学院,河北石家庄 050018;2.河北省材料近净成形技术重点实验室,河北石家庄 050018)

CO2是最主要的温室气体,其大量排放会对地球气候和环境造成极大的危害。长期以来,钢铁工业是CO2排放的大户,据统计,钢铁企业每生产1 t钢将排放约2 t的CO2。2021年中国的粗钢产量达10.35亿t,占全球粗钢产量的53%,碳排放总量约为20.71亿t,占全国碳排放总量的15%[1-3]。因此,如何降低炼钢过程中CO2排放以及将CO2进行资源化利用已引起研究人员的重视。

研究发现,CO2在高温下具有弱氧化性,在炼钢温度下可与熔池中的[C]、[Si]、[Mn]等元素发生反应,也可以代替Ar,N2作为搅拌气体及保护气体使用[4]。目前,CO2在冶金流程的应用范围逐步拓展,已实现CO2在炼铁、炼钢等流程的应用。郭晓庆等[5]利用CO2代替N2作为输送煤粉的介质向高炉中喷煤,燃烧产生的CO可以降低焦比,减少焦炭使用量,从而降低高炉冶炼成本。陈培敦等[6]利用CO2在70 t转炉冶炼普碳钢,在脱磷阶段采用底吹CO2的吹炼工艺后,与原底吹Ar工艺相比,CO2底吹使渣中P2O5含量增加0.53%,脱磷率达到95%以上,脱磷效率显著提高。此外,CO2在电弧炉的应用效果也十分显著,CO2气体进入熔池,将生成大量微小弥散气泡,进而增强熔池搅拌,改善冶金反应过程动力学条件。王欢等[7]进行的65 t电弧炉工业试验显示,与电弧炉底吹Ar工艺相比,底吹CO2可以增强熔池搅拌,不仅有利于脱磷,还能够提高炉渣碱度、降低渣中(FeO)含量,脱硫率提高7%。国外研究人员将CO2用作中间包钢液保护气,试验发现CO2气体密度大,可以隔绝杂气,有效改善钢液的洁净度,降低包内的气孔生成率[8]。朱荣等[9]利用CO2代替Ar在连铸阶段进行浸入式水口密封保护试验,发现钢中氧质量分数呈减小趋势,CO2可以起到保护浇注的目的。

为进一步拓展CO2在炼钢流程的应用方式,国内冶金工作者逐步将CO2用于钢液精炼过程,并取得一定进展。本文分类总结CO2的高温反应特性理论基础,重点综述CO2资源化利用于LF,RH等精炼环节的工艺及效果,以期为CO2的资源化应用及企业的节能减排、降本增效工作提供参考。

1 CO2用于精炼的理论基础

1.1 CO2与钢液元素反应热力学

文献[10-11]通过计算得到CO2与钢液中元素反应的吉布斯自由能(如表1所示),由于计算过程中CO分压的不确定性,因此难以准确计算吉布斯自由能。为了分析 CO2与各元素反应的可能性,计算得到CO2与各元素反应的标准吉布斯自由能及反应平衡常数,在此基础上,可通过分析各反应进行的程度进而判断化学反应是否可能发生。

表1 CO2与钢液中各元素反应的标准吉布斯自由能

如表1所示,CO2与上述钢液元素反应的ΔGθ均为负值,且由于反应发生前CO的分压接近于零[12],上述反应在炼钢温度下均有可能发生。同时,表中给出了各反应在1 873 K的平衡常数lnKθ,lnKθ值的大小可表明各反应进行的程度。由此可知,在1 873 K的条件下,CO2与[Al]的反应将是最容易发生的,并且反应更为彻底,其次分别为[C]、[Si]、[V]、[Mn]、[Cr]、Fe。在实际反应发生过程中,被CO2氧化的Fe量可以忽略不计,因为FeO将为钢液中其他元素的氧化提供氧原子[13-14]。此外,由表1中各反应可知,CO2在炼钢条件下具有氧化能力,因此,在炼钢过程中使用CO2作为氧化剂参与钢液中的氧化反应是可行的。

1.2 CO2对钢液元素的选择性氧化

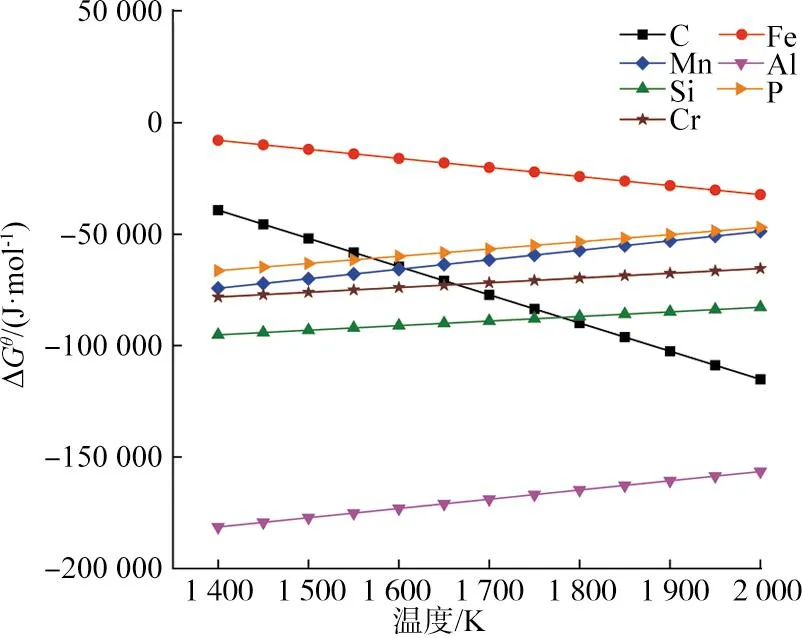

由“1.1”可知,CO2在炼钢温度下呈弱氧化性,可以和钢液中的元素发生氧化反应。为了更直观地探讨温度对CO2与钢液中的主要元素反应程度的影响,将ΔGθ与温度的关系如图1所示。

图1 不同温度下CO2与元素反应标准吉布斯自由能

由图1可知,随着温度的升高,CO2与[Al]、[Si]、[Mn]、[Cr]、[P]反应的ΔGθ呈现出上升的趋势,说明温度升高,CO2与元素反应受到抑制,反应越不容易发生。究其原因,CO2与[Al]、[Si]、[Mn]、[Cr]、[P]的反应为放热反应,温度升高,抑制反应正向进行;而CO2与[C]、Fe反应的ΔGθ值的趋势则相反,由于 CO2与[C]、Fe的反应为吸热反应,温度越高,越有利于反应向正向进行,反应更加彻底。同时,CO2与[C]反应的吉布斯自由能曲线与[Si]、[Mn]、[Cr]、[P]都有交点,即可以利用温度调控来实现CO2对钢液元素的选择性氧化。

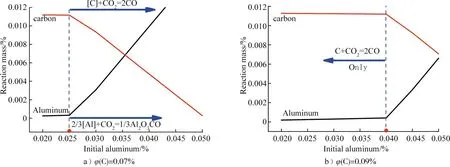

此外,HAN等[15]研究并分析了不同温度和真空度条件下CO2对[C]和[Al]的选择性氧化规律,通过改变钢中初始铝含量,可以得到[C]、[Al]的反应质量与初始铝含量之间的关系,如图2所示。

图2 C,Al元素氧化量随初始铝含量的变化

从图2可知,随着初始[Al]含量的增加,平衡状态下[Al]被CO2氧化的量逐渐增加,而[C]的氧化量则相反。同时,图2 a)中2条线的交点表明,当精炼钢φ(C)=0.07%且初始φ(Al) = 0.035 5%时,反应平衡时[C]和[Al]的氧化量相同。另外,从图2 b)中可以看出,当精炼钢φ(C)=0.09%时,只有初始φ(Al) >0.04%,钢中的[Al]才会氧化。这说明,初始[Al]含量存在一个最大值,低于该值,钢液中的[Al]只会轻微氧化。并且,这个最大值并非定值,其随着φ(C)的增加而增加。

综上所述,精炼温度、真空度、钢液成分等都能够影响CO2与钢液元素反应的进行,因此通过控制以上影响因素,有望实现CO2对钢液元素的选择性氧化。

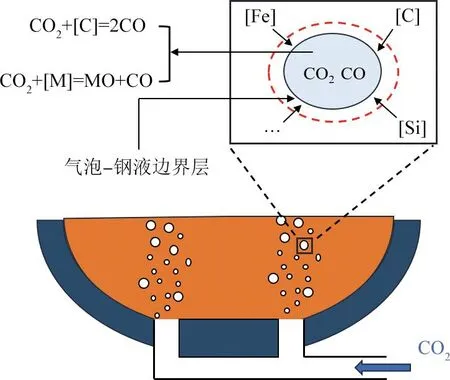

1.3 CO2的强化搅拌特性

由于Ar为惰性气体,不会引起钢液质量发生变化,因此,在钢液精炼过程中常使用Ar作为搅拌气体。若将CO2代替Ar作为钢液精炼过程搅拌气体,则CO2参与钢液反应。如图3所示[16],当CO2气泡进入钢液,钢液元素将向气泡-钢液界面传质并与CO2分子反应,反应产物CO扩散进入气泡内部,而MO则扩散返回钢液相,或由混合气体气泡尾流携带上浮进入渣相。由于CO2与碳元素的反应,该过程钢液中气体总体积增加,增强了熔池搅拌,有效改善熔池的反应动力学条件,从而加快脱气效率,增强除杂效果[17]。

图3 CO2气泡与钢液元素反应示意图

笔者通过建立CO2真空搅拌能量密度计算模型,发现喷吹气体中混入部分或全部 CO2气体时,吹入的CO2将与钢液发生反应,改变纯Ar气喷吹时的搅拌功[18]。因此,混入CO2气体的熔池搅拌功由以下几项组成:1)喷嘴入口处喷吹气体的运动能E1;2)喷吹气体由室温热膨胀到钢液温度的膨胀功E2;3)CO2与碳反应产生体积膨胀的膨胀功E3;4)混合气体(CO2+CO+Ar)上浮时的膨胀功E4。其中,各部分搅拌功的计算式如下:

(1)

E2=nR(T1-T0)=(nCO2+nAr)R(T1-T0),

(2)

E3=ηnCO2RT1,

(3)

(4)

总搅拌功由上述各搅拌功求和计算得到:

E总=E1+E2+E3+E4。

(5)

则搅拌功率:

(6)

式(1)—(6)中:ρ混合为标准状态下喷吹混合气体的密度,kg/m3;ρ钢液为钢液密度,kg/m3;M为喷吹混合气体的质量,kg;u为喷嘴处气体线速度,m/s;n为喷吹气体的物质的量,mol;nco2为喷吹CO2气体的物质的量,mol;nAr为喷吹Ar气体的物质的量,mol;R为气体常数,8.314 J/(K·mol);t为搅拌功做功时间,s;T0为室温,K;T1为冶炼温度,K;η为CO2与碳反应占总喷吹CO2的比例,%;P为钢液中气体所受压力,N/m2;P0为喷吹处气体所受压力,N/m2;P1为真空室钢液表面处压力(即真空室内压力),N/m2;V′为混合气体上升过程中的体积,m3;Q为标准状态下喷吹气体的总体积流量,m3/s;QCO2为标准状态下喷吹气体中CO2的体积流量,m3/s;QAr为标准状态下喷吹气体中Ar的体积流量,m3/s;m为上升管中吹气孔个数;r为吹气孔半径,m;g为重力加速度,9.81 m/s2;H为喷嘴距真空室内钢液表面高度,m。

根据式(6)可计算纯CO2或纯Ar喷吹时熔池搅拌功率,结果如图4所示。由图4可知,喷吹CO2可获得对熔池更大的搅拌功率,随着CO2有效转化率的提高,喷吹CO2的总搅拌功率快速增加,且均大于喷吹Ar时的搅拌功率。

图4 CO2,Ar 总搅拌功率随CO2有效转化率的变化

综上所述,相较于喷吹Ar,向熔池中喷吹CO2可获得更大的搅拌功率,且搅拌功率与CO2有效转化率呈正相关,从理论上证明了CO2能够增强搅拌的可能性。

1.4 CO2的综合冷却特性

CO2从炉底吹入熔池后,能氧化熔池中的元素,精炼过程中,CO2进入钢液将与[C]、[Si]、[Mn]及[Fe]等熔池元素反应,其中,脱碳反应为吸热反应;与硅、锰元素的反应虽是放热反应,但相对于O2与硅、锰元素的反应,CO2与硅、锰元素反应放热仅有O2与其反应放热的30%左右[19]。因此,CO2与钢液反应的综合热效应为吸热。

此外,李智峥等[20]分别计算了CO2,O2与钢液中各元素的化学反应热以及底吹CO2,O2,N2,Ar时的物理热,其结果见表2。

表2 底吹气体物理热和化学热的计算式[20]

当底吹气体为N2,Ar时,吹入的气体不与熔池元素反应,熔池热量的变化主要是底吹气体由常温加热到炼钢温度所吸收的热量。由表2可知,当喷吹相同气体流量时,CO2的物理吸热明显多于O2和N2,且二者的物理吸热仅为CO2物理吸热的64%和60%;且Ar的物理吸热最少,不足CO2的一半,仅为其40%左右。因此,CO2的综合冷却能力(包括化学反应热和物理吸收热)在底吹气体中最强。

2 CO2用于常压精炼

2.1 钢液保护气体

氮元素对于耐热钢和不锈钢有益,但对于其他钢种却是一种有害的杂质[21]。钢中氮含量过高会使钢材的时效性增强,引起蓝脆等不良现象,从而降低钢材的塑性、韧性、冷加工等各项性能;同时,氮元素还会与钛、铝等元素生成不规则棱角的脆性夹杂物,导致钢材在冷加工过程中出现表面缺陷,甚至造成钢材的宏观偏析和组织疏松等严重质量问题[22]。因此,如何降低钢液中氮含量一直都是冶金工作者普遍关心的问题。

影响钢液中增氮的因素有很多:钢包液面暴露在空气中、钢中溶解氧含量、转炉工序中复吹气体的选择、出钢口的维护以及LF精炼过程中炉内通电时间、脱氧剂、压力调节等都对钢液增氮产生影响[23]。为了从源头上减少钢液中的氮含量,美国50 t LF炉、法国120 t LF炉[24]由包盖上的小孔插入头部弯曲的小管至距钢液面10 cm(50 t钢包)或50 cm(120 t钢包)处,管内通CO2,使用CO2气体作为保护气,防止钢液与空气接触而吸收氮气,结果显示钢液增氮量由原来不保护时的 8×10-6,减至2×10-6~3×10-6,即吸收氮气量减少63%~75%,同时,还能防止钢液与空气中的氧接触,降低了钢液中的氧含量。

2.2 氧化性调控

由于AOD炉冶炼不锈钢时,O2的氧化性较强,致使钢液中[Cr]的损失加剧。为解决这一问题,众多冶金工作者将CO2引入AOD炉冶炼不锈钢[25-29]。CO2具有弱氧化性,且可以对钢液中碳和其他元素进行选择性氧化,因此,在炼钢过程中,利用氧化性较弱的CO2部分代替氧化性较强的O2,可以降低钢包内的氧化性,减少钢液中[Cr]、[V]等金属元素的氧化损失。孙越等[30]通过将CO2全部代替Ar,并将CO2混入O2中,组成CO2-O2混合气体,在冶炼不锈钢时进行顶底复吹发现,在高碳区(w(C)≥1%)CO2代替部分O2,Ar实现脱碳保铬是可行的;王容岳等[31]发现,CO2喷吹比例控制在20%~40%之间可以在满足脱碳保铬目标的同时,保证熔池冶炼温度不受影响,且随着混合气体CO2比例越高,脱碳保铬效果越好,但脱碳速率越低。

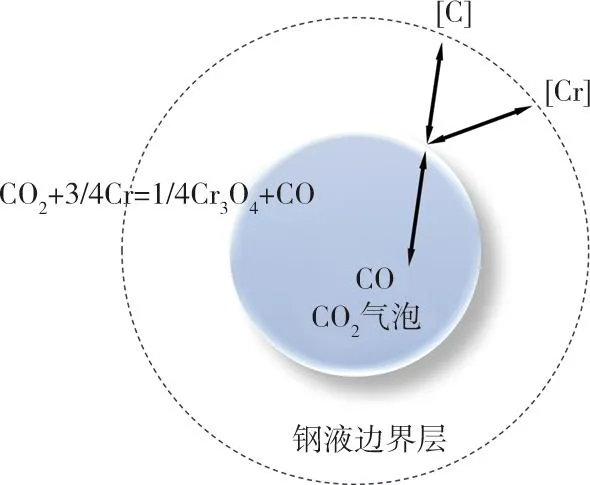

同时,王欢[32]研究了CO2脱碳保铬的过程(如图5所示),CO2气泡进入钢液后,[C]、[Cr]元素将向气泡-钢液界面传质并与CO2分子反应,反应产物CO扩散进入气泡内部,而氧化产物Cr2O3则部分扩散返回钢液相、其余由混合气体气泡尾流携带上浮进入渣相。

图5 脱碳保铬过程机理示意图

此外,研究人员利用CO2选择性氧化原理,实现了CO2应用于转炉过程的提钒保碳,并通过实验室实验和工业试验证明:最有利于提钒保碳的起始喷吹温度为1 300 ℃,且当CO2喷吹比例在10%至25%变化时,提钒效果最佳,当CO2比例为15%时,钒的氧化率为95.65%,能够很好地完成提钒保碳的冶炼任务[33-36]。李承等[37]利用10 kg感应炉进行了CO2-O2混合喷吹冶炼中低碳锰铁的实验,结果证明CO2的加入可以实现脱碳保锰的目标,且采用25%(CO2)+75%(O2)的气体比例进行吹炼,可以达到最佳的脱碳保锰效果。

2.3 底吹元件保护

冶炼过程中,钢液精炼设备及各类元器件均处于高温环境下,尤其是钢包底吹元件与钢液直接接触,易被钢液侵蚀,进而发生安全事故[38]。目前,在精炼一定炉次后,钢包底吹元件及周围耐火材料均需检修、补炉或更换,在一定程度上影响了生产节奏和效率[39-40],因此,底吹寿命一直是钢铁从业者关注的重点。

HAN等[41]经过理论计算得到CO2/N2/Ar的综合制冷能力,见表3。由表3可知,CO2的物理吸热为2.51 MJ/m3,吸热能力优于底吹N2时的吸热1.55 MJ/m3和底吹Ar时的吸热1.00 MJ/m3,且综合CO2的物理化学吸热能力为8.50~10.36 MJ/m3,其冷却能力远超N2或Ar,从理论上,有望延长底吹元件寿命。结合实际生产现状,转炉到LF可能会有高达80~90 ℃的温降,即LF炉中钢液进站温度并不高,在LF精炼初期底吹CO2可能会造成底吹元件的堵塞,损坏底吹元件。

表3 底吹气体的冷却效果

因此,在钢液进站温度不高时,可喷吹Ar/N2搅拌熔池,以避免喷吹CO2造成不必要的温降;在冶炼中后期,可采用喷吹CO2的方式,在充分搅拌的同时,可以降低底吹元件温度,有效延长其使用寿命。

郭木星等[42]通过向熔池中底吹CO2发现可以降低喷嘴工作环境温度,减小底吹热侵蚀,以此来延长底吹元件的寿命。王雪亮等[43]通过向中频感应炉中底吹不同比例的CO2冶炼生铁的实验发现,底吹CO2与底吹N2相比,当CO2比例在50%、喷吹时长为20 min时,底吹元件温度最大可下降70 ℃,对底吹砖有冷却效果,且不会引起底吹透气砖等元件的堵塞,可以延长底吹元件的使用寿命。

3 CO2用于真空精炼

3.1 强化脱碳

对于超低碳钢种,其在初炼炉冶炼过程中碳含量难以达到要求,而真空精炼可降低CO分压,促进钢液碳氧反应,完成深脱碳任务。在传统精炼工艺中,多使用Ar作为真空精炼的提升气或搅拌气,一方面,Ar可促进钢液搅拌,使钢液混匀;另一方面,Ar气泡可为钢液中碳氧反应提供更多的反应位点。

魏光升等[44-45]提出“CO2资源化用于真空精炼超低碳钢”新方法,采用CO2部分或全部代替Ar作为RH精炼炉的提升气体,在真空条件下,利用CO2高温氧化性助力钢液深度脱碳,同时生成更多CO气泡增大碳氧反应界面积。

RH是钢铁冶炼中二次精炼的关键设备,钢液在真空室和上升管中提升气的共同作用下,实现钢包的循环流动,以强化搅拌。研究表明,与采用纯氧脱碳相比,CO2的存在可以加快脱碳速度,且随着喷吹气体中CO2体积的增加,脱碳速度增加,当采用纯 CO2喷吹时,其脱碳速度指数可达13.4×10-6min-1·L-1,脱碳速度均大于O2或Ar作为提升气[46-47]。

同时,朱益强等[48]通过热力学分析发现,CO2作为提升气体在碳含量较高的真空条件下,几乎完全参与反应,能增加脱碳0.010 7%;在冶炼低碳钢时能降低转炉出钢氧(200~300)×10-6,不会造成钢液的过氧化,这种优越性为进一步冶炼超低碳钢提供了可能。此外,CHEN等[49]通过CO2代替Ar作为RH提升气的工业性试验,结果表明,喷吹CO2的RH处理后钢液中的平均碳含量可以达到15.3×10-6。这进一步证明利用CO2气体替代Ar在真空条件下冶炼超低碳钢是可行的。

HAN等[15]研究了真空条件下CO2作为搅拌气的脱碳反应限度,从热力学角度探究了CO2脱碳反应的有利条件,发现当真空度为100 Pa时,钢液平衡碳含量低于1.7×10-6,CO2完全有潜力参与超低碳钢的真空精炼反应。即利用CO2可以冶炼所有碳含量的钢种,无论其碳含量高或低,CO2均可以将碳含量控制在合理范围内,实现钢液有效脱碳。

3.2 深度脱气

文献[44]、文献[56]通过采用CO2代替Ar作为RH提升气,利用CO2高温弱氧化性和高效吸附特性,强化脱碳生成更多CO气泡,强化熔池搅拌的同时完成脱碳、脱气等任务。工业试验表明,在气体流量、喷吹时间、真空度相同的条件下,当CO2全部代替Ar作为RH提升气时,脱氢率最大可以提高7.8%,并且,脱氢率随着CO2流量的增加而增加[15]。CO2作为RH提升气,不仅保证了真空精炼钢液的高效低成本深度净化,而且实现了CO2资源化有价利用,具有良好的发展和应用前景。

3.3 夹杂物去除

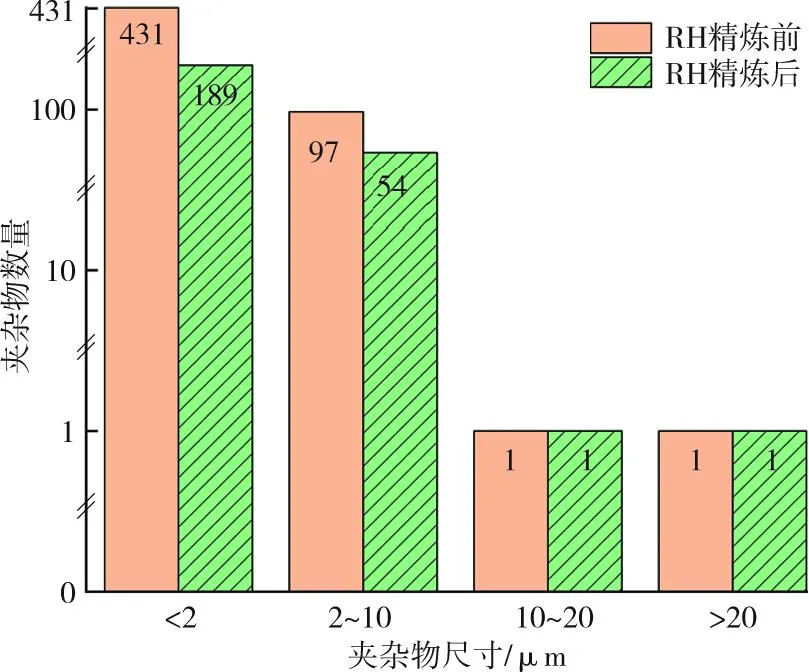

对于夹杂物的去除,精炼工艺是净化钢液最重要的环节之一[57]。一些研究通过数值模拟和物理模拟研究了RH精炼过程中夹杂物的运动过程和去除情况[58-60]。夹杂物的去除与CO2,Ar的注入密不可分,通过微小气泡去除夹杂物是目前净化钢液的主流工艺[61]。

当 CO2通过上通气管喷嘴注入RH时,与钢液中的[C]发生反应:CO2(g)+[C]=2CO(g),生成的气体是同体积Ar的2倍,加强了钢液搅拌效果。同时,气泡去除夹杂物主要依靠气泡表面对夹杂物的吸附以及气泡浮选捕获夹杂物,因此,反应生成的大量CO气泡,加速了杂质的去除。工业试验结果表明,钢包炉(LF)纯喷CO2的夹杂物等产密度比喷Ar低2.87%[62]。朱益强[63]研究了注入CO2的RH精炼工艺前后夹杂物的数量和尺寸,结果表明RH提升气中注入CO2显著减少了夹杂物的数量,如图6所示。

图6 RH精炼前后夹杂物的数量和尺寸

4 问题与展望

CO2资源化应用于炼钢流程,尤其是炉外精炼环节可以在提高钢液洁净度、保证产品质量的同时,一定程度上实现碳循环。利用CO2高温物理化学性质,可增强钢液搅拌、控制钢液温度、促进夹杂物上浮,以提高钢液洁净度。国内外冶金工作者对CO2在精炼流程的应用进行了深入研究:一方面,常压条件下,CO2作为保护气体在防止钢液增氮的同时,可利用CO2在炼钢温度下的高温反应特性,完成脱碳保铬、提钒保碳、保护底吹元件等冶金任务;另一方面,在真空条件下,还可以降低CO分压,提供更多反应位点,以实现超低碳钢深度脱碳、脱气、去除夹杂物等效果。然而,将CO2代替N2,Ar等辅助性气体资源化应用于精炼过程在节能减排、降本增效的同时,仍有诸多问题亟需解决。

4.1 CO2资源化用于精炼过程中面临的问题

1)CO2资源化利用于冶炼高合金含量特殊钢时,CO2对多元体系钢液中元素的选择性氧化机理尚不明确。同时,大部分研究并没有考虑钢液中各元素之间的相互作用对CO2选择性氧化规律的影响。

2)CO2用于RH精炼超低碳钢时,可助力钢液深脱碳,但CO2与O2向钢液的协同供氧能力与机制尚未探明。

3)精炼过程中,保证炼钢温度十分重要,但过量喷吹CO2,其综合冷却能力不仅会冷却氧枪、底吹元件等,还会造成钢液温度略有下降,影响冶炼效果。

4)CO2与钢液反应过程中,不能连续准确测算钢液脱碳、脱氮、脱氢速率及CO2瞬时利用率,同时,难以将其与钢液成分、CO2喷吹参数实时对应。

例如关注量最多的“银河”老师,名校日语专业毕业,拥有丰富的线上线下教学和工作经验,主要讲授语法基础知识,上课幽默风趣善用举例,语速快富有激情,且课程名称往往很吸引人,比如“别哭,你的敬简体还有救”、“乖,我给你讲らしい就是了”“快上我的标日初级列车”等都是相当受欢迎的课程。

对上述问题的深入研究将为CO2资源化应用于精炼过程提供新的依据和策略,并进一步促进钢铁工业节能减排、降本增效。

4.2 CO2资源化用于精炼过程的研究展望

将CO2资源化利用于炼钢过程是进一步降低钢铁企业碳排放的重要措施,因此,迫切需要合理的CO2喷吹工艺及CO2参与炼钢反应的基础理论研究。未来,对CO2资源化应用于炼钢研究的重点可概括为以下2个方面。

1)CO2喷吹工艺的优化 CO2喷吹工艺是实现CO2资源化利用的关键技术,需要考虑CO2的喷吹量、喷吹位置、喷吹方式、喷吹时间等因素,以达到最佳的炼钢效果和节能减排效果。同时,需要建立CO2喷吹工艺的数学模型和在线监测系统,实现对CO2喷吹过程的精确控制和优化。

2)CO2参与炼钢反应的基础理论研究 CO2在炼钢过程中可以与钢液、渣相、气相等发生多种复杂的物理和化学反应,因此需要深入研究CO2参与炼钢反应的热力学和动力学规律,揭示CO2在炼钢过程中的作用机理和影响因素,以更好地利用CO2的高温反应特性。

参考文献/References:

[1] 国家统计局.中国统计年鉴-2022[M].北京:中国统计出版社,2022.

[2] 张琦,蔡九菊.钢铁制造流程系统节能与能效提升[J].钢铁,2021,56(8):32-42.

ZHANG Qi,CAI Jiuju.Systemic energy saving and energy efficiency improving of iron and steelmaking process[J].Iron and Steel,2021,56(8):32-42.

[3] 张龙强,陈剑.钢铁工业实现“碳达峰”探讨及减碳建议[J].中国冶金,2021,31(9):21-25.

ZHANG Longqiang,CHEN Jian.Discussion on achieving "carbon peak" and suggestions for reducing carbon in iron and steel industry[J].China Metallurgy,2021,31(9):21-25.

[4] 朱荣,毕秀荣,吕明.二氧化碳在炼钢工艺的应用及发展[C]//第八届(2011)中国钢铁年会论文集.北京:中国金属学会,2011:1732-1737.

[5] 郭晓庆,袁林,张军,等.使用二氧化碳作传输介质进行高炉喷煤的方法[P].中国专利:CN102382915A,2012-03-21.

[6] 陈培敦,王俊海,赵丽明,等.CO2在泰钢冶金过程的资源化应用[J].山东冶金,2022,44(6):68-70.

CHEN Peidun,WANG Junhai,ZHAO Liming,et al.Resource utilization of carbon dioxide in metallurgical process of Taishan steel[J].Shandong Metallurgy,2022,44(6):68-70.

[7] 王欢,朱荣,刘润藻,等.二氧化碳在电弧炉底吹中的应用研究[J].工业加热,2014,43(2):12-14.

WANG Huan,ZHU Rong,LIU Runzao,et al.Application research of carbon dioxide in EAF bottom blowing[J].Industrial Heating,2014,43(2):12-14.

[8] ANDERSON S H,FOULARD J,LUTGEN V.Inert gas technology for the production of low nitrogen steels[J].Electric Furnace Proceeding,1989(47):365-375.

[9] 朱荣,王雪亮,刘润藻.二氧化碳在钢铁冶金流程应用研究现状与展望[J].中国冶金,2017,27(4):1-4.

ZHU Rong,WANG Xueliang,LIU Runzao.Recent progress and prospective of application of carbon dioxide in ferrous metallurgy process[J].China Metallurgy,2017,27(4):1-4.

[10] 张家芸.冶金物理化学[M].北京:冶金工业出版社,2004.

[11] 天津大学物理化学教研室.物理化学(上册)[M].5版.北京:高等教育出版社,2009:196-198.

[12] WEI Guangsheng,ZHU Rong,WU Xuetao,et al.Study on the fluid flow characteristics of coherentjets with CO2and O2mixed injection in electric arc furnace steelmaking processes[J].Metallurgical and Materials Transactions B,2018,49(3):1405-1420.

[13] 朱荣,易操,陈伯瑜,等.应用COMI炼钢工艺控制炼钢烟尘内循环的研究[J].冶金能源,2010,29(1):48-51.

ZHU Rong,YI Cao,CHEN Baiyu,et al.Inner circulation research of steelmaking dust by COMI steelmaking process[J].Energy for Metallurgical Industry,2010,29(1):48-51.

[14] WEI Guo,LI Zhitao,LI Ziliang,et al.Thermodynamic analysis and experimental study on reaction of CO2gas with hot metal[J].Journal of Iron and Steel Research International,2016,23(2):98-102.

[15] HAN Baochen,ZHU Rong,ZHU Yiqiang,et al.Research on selective oxidation of carbon and aluminum with introduction of CO2in RH refining of low-carbon steel process[J].Metallurgical and Materials Transactions B,2018,49(6):3544-3551.

[16] ZHU Rong,HAN Baochen,DONG Kai,et al.A review of carbon dioxide disposal technology in the converter steelmaking process[J].International Journal of Minerals,Metallurgy and Materials,2020,27(11):1421-1429.

[17] 陈豪卫.转炉炼钢中的二氧化碳应用分析[J].山西冶金,2017,40(1):96-97.

CHEN Haowei.Application of carbon dioxide in converter steelmaking[J].Shanxi Metallurgy,2017,40(1):96-97.

[18] 韩宝臣.CO2在RH真空精炼中的应用基础研究[D].北京:北京科技大学,2020.

HAN Baochen.Basic Research on the Application of CO2in RH Vacuum Refining[D].Beijing:University of Science and Technology Beijing,2020.

[19] 吕明,朱荣,毕秀荣,等.应用COMI炼钢工艺控制转炉脱磷基础研究[J].钢铁,2011,46(8):31-35.

LYU Ming,ZHU Rong,BI Xiurong,et al.Fundamental research on dephosphorization of BOF by COMI steelmaking process[J].Iron and Steel,2011,46(8):31-35.

[20] 李智峥,朱荣,刘润藻,等.炼钢过程底吹气体的冶炼效果对比[J].钢铁,2016,51(9):40-45.

LI Zhizheng,ZHU Rong,LIU Runzao,et al.Comparison of smelting effects by bottom blowing different gases[J].Iron and Steel,2016,51(9):40-45.

[21] 张柏汀,姚锡仁.顶底复合吹炼中的氮行为[J].钢铁,1988(12):17-21.

ZHANG Boting,YAO Xiren.Nitrogen behavior in top and bottom combined blowing[J].Iron and Steel,1988(12):17-21.

[22] 李晶,傅杰,迪林,等.溶解氧对钢液吸氮影响的研究[J].钢铁,2002,37(4):19-20.

LI Jing,FU Jie,DI Lin,et al.Study on effect of soluble oxygen on nitrogen absorption of liquid steel[J].Iron and Steel,2002,37(4):19-20.

[23] 李田茂,倪勤盛,刘贺华,等.钢水氮含量影响因素及控制措施[J].鞍钢技术,2015(3):43-46.

LI Tianmao,NI Qinsheng,LIU Hehua,et al.Influencing factors for content of nitrogen in molten steel and controlling measures[J].Angang Technology,2015(3):43-46.

[24] O′HARA R D,SPENCE A G R,EISENWASSER J D.Carbon dioxide shrouding and purging at Ipsco′s melt shop[J].Iron Steelmak,1986,13(3):24-28.

[25] 王海娟,郁鸿超,储少军,等.CO2在转炉冶炼中低碳铬铁过程中的探索性应用[J].工程科学学报,2016,38(sup1):146-154.

WANG Haijuan,YU Hongchao,CHU Shaojun,et al.Exploratory application of CO2in M-LCFeCr production with converter process[J].Chinese Journal of Engineering,2016,38(sup1):146-154.

[26] 王海娟,郁鸿超,许中波.CO2对转炉冶炼中、低碳铬铁过程熔体温度的影响[J].中国科技论文,2017,12(4):434-438.

WANG Haijuan,YU Hongchao,XU Zhongbo.Influence of CO2on the melt temperature of medium and low carbon ferrochrome during refining in converter[J].China Sciencepaper,2017,12(4):434-438.

[27] 栗聖凯,侯向东.CO2用于吹氧法生产中低碳铬铁的研究[J].山西冶金,2021,44(3):24-25.

LI Shengkai,HOU Xiangdong.Study on the production of medium low carbon ferrochromium with CO2by oxygen blowing[J].Shanxi Metallurgy,2021,44(3):24-25.

[28] 薛志涛,朱荣,周赟,等.TSR炉喷吹CO2热力学分析及工业试验[J].工业加热,2022,51(10):22-26.

XUE Zhitao,ZHU Rong,ZHOU Yun,et al.Thermodynamic analysis and industrial test of CO2injection into TSR furnace[J].Industrial Heating,2022,51(10):22-26.

[29] 毕秀荣,朱荣,刘润藻,等.CO2-O2混合喷吹工艺冶炼不锈钢的基础研究[J].炼钢,2012,28(2):67-70.

BI Xiurong,ZHU Rong,LIU Runzao,et al.Fundamental research on CO2and O2mixed injection stainless steelmaking process[J].Steelmaking,2012,28(2):67-70.

[30] 孙越,朱荣,刘润藻,等.O2-CO2-Ar混合喷吹对AOD冶炼高碳区脱碳保铬的影响[J].工业加热,2016,45(5):45-48.

SUN Yue,ZHU Xing,LIU Runzao,et al.The effects of O2-CO2-Ar mixed blowing AOD stainless steel smelting process at the high-carbon region for decarbonization and chromium conservation[J].Industrial Heating,2016,45(5):45-48.

[31] 王容岳,袁章福,谢珊珊,等.AOD炉喷吹CO2代替部分Ar或O2脱碳保铬的热力学分析[J].钢铁研究学报,2018,30(11):874-880.

WANG Rongyue,YUAN Zhangfu,XIE Shanshan,et al.Decarbonization and chromium conservation thermodynamics of partial CO2instead of Ar or O2in AOD furnace[J].Journal of Iron and Steel Research,2018,30(11):874-880.

[32] 王欢.二氧化碳用于脱碳保铬的基础研究[D].北京:北京科技大学,2015.

WANG Huan.Basic Research on CO2for Decarbonization and Chromium Preservation[D].Beijing:University of Science and Technology Beijing,2015.

[33] 文钢.CO2-O2混合气体对含钒铁水中[V]氧化的动力学研究[D].重庆:重庆大学,2016.

WEN Gang.Research on the Kinetic of Vanadium Oxidation in Vanadium-Containing Hot Metal by Blowing CO2-O2Mixed Gas[D].Chongqing:Chongqing University,2016.

[34] 郭正雷.CO2应用于复吹提钒的模拟实验研究[D].重庆:重庆大学,2019.

GUO Zhenglei.Simulated Experimental Study on the Application of CO2in Vanadium Extraction by Composite Blowing[D].Chongqing:Chongqing University,2019.

[35] 卢琦.CO2喷吹模式对铁水中钒氧化的影响[D].重庆:重庆大学,2020.

LU Qi.Effect of CO2Blowing Modes on Vanadium Oxidation in Hot Metal[D].Chongqing:Chongqing University,2020.

[36] 堵伟桐.Fe-V-Si-O系热力学优化及CO2应用于铁水提钒基础研究[D].重庆:重庆大学,2019.

DU Weitong.Fundamental Research of Thermodynamic Optimization of Fe-V-Si-O System and CO2Used in Vanadium-extraction Process[D].Chongqing:Chongqing University,2019.

[37] 李承,王海娟,宋波.引入CO2转炉吹氧法冶炼中低碳锰铁的初步探索[J].铁合金,2017,48(11):30-34.

LI Cheng,WANG Haijuan,SONG Bo.Tentative exploration on the new process of refining medium and low carbon ferromanganese by converter with introduction of CO2[J].Ferro-Alloys,2017,48(11):30-34.

[38] 高攀,李海波,王新华.从炼钢转炉的发展历史看转炉底吹搅拌的未来[C]//第八届中国金属学会青年学术年会论文集.沈阳:中国金属学会,2016:109-115.

[39] 李东,胡加学.国内复吹转炉底吹元件研究应用现状及展望[J].中国冶金,2012,22(2):7-9.

LI Dong,HU Jiaxue.Status of research and application of plug for combined blown converter in China and its trend of development[J].China Metallurgy,2012,22(2):7-9.

[40] 郝彦涛.提高120 t转炉底吹寿命的研究[D].沈阳:东北大学,2018.

HAO Yantao.Study on Improving Bottom Blowing Service Life of 120 t Converter[D].Shenyang:Northeastern University,2018.

[41] HAN Baochen,WEI Guangsheng,ZHU Rong,et al.Utilization of carbon dioxide injection in BOF-RH steelmaking process[J].Journal of CO2Utilization,2019,34:53-62.

[42] 郭木星,陈襄武.底吹CO2气体在复吹转炉熔池中的作用机理[J].钢铁研究学报,1993(1):9-14.

GUO Muxing,CHEN Xiangwu.Action mechanism of bottom-blown CO2in the bath of combined-blown converter[J].Journal of Iron and Steel Research,1993(1):9-14.

[43] 王雪亮,朱荣,李强,等.底吹二氧化碳对炼钢工艺及透气砖影响研究[J].工业加热,2017,46(3):31-32.

WANG Xueliang,ZHU Rong,LI Qiang,et al.Influence research ofbottom blowing carbon dioxide to steelmaking process and bottom blowing brick[J].Industrial Heating,2017,46(3):31-32.

[44] 魏光升,韩宝臣,朱荣,等.一种RH喷吹CO2精炼超低碳钢的动态控制方法[P].中国专利:CN109957637A,2019-07-02.

[45] 魏光升,韩宝臣,朱荣,等.一种基于等离子体喷射的RH高效深脱碳控制方法[P].中国专利:CN111394543A,2020-07-10.

[46] 谌君儒,彭文,黄雅婷,等.210 t RH精炼装置脱碳过程的数值模拟[J].辽宁科技大学学报,2021,44(2):92-98.

SHEN Junru,PENG Wen,HUANG Yating,et al.Numerical simulation for decarburization process in 210 t RH refining reactor[J].Journal of University of Science and Technology Liaoning,2021,44(2):92-98.

[47] 游辛晨.CO2用作RH提升气体冶炼超低碳钢的热力学分析及实验研究[D].重庆:重庆大学,2020.

YOU Xinchen.Thermodynamic and Experimental Research on Utilizing CO2as the Lift-gas in RH Refining to Refine Ultra-low Carbon Steel[D].Chongqing:Chongqing University,2020.

[48] 朱益强,朱荣,王雪亮.CO2作为RH提升气体的热力学分析[J].工业加热,2017,46(6):7-8.

ZHU Yiqiang,ZHU Rong,WANG Xueliang.Thermodynamics analysis of regard CO2as RH ascending gas[J].Industrial Heating,2017,46(6):7-8.

[49] CHEN Gujun,YANG Jiang,LI Long,et al.Thermodynamic and experimental study on CO2injection in RH decarburization process of ultra-low carbon steel[J].Journal of CO2Utilization,2021,50.DOI:10.1016/j.jcou.2021.101586.

[50] ZHANG Lifeng,LI Fei.Investigation on the fluid flow and mixing phenomena in a Ruhrstahl-Heraeus (RH) steel degasser using physical modeling[J].JOM,2014,66(7):1227-1240.

[51] KITAGAWA N,OSANAI H,SUITO M,et al.Development of refining process for production of high purity ultra-low-carbon steel[J].Tetsu-to-Hagane,2009,76(11):1932-1939.

[52] 郑万,贺志鹏,李光强,等.RH喷吹参数对循环流量和均混时间影响的物理模拟[J].钢铁研究学报,2017,29(5):373-381.

ZHENG Wan,HE Zhipeng,LI Guangqiang,et al.Physical simulation of effect of injection parameters on circulation flow rate and mixing time in RH vacuum refining process[J].Journal of Iron and Steel Research,2017,29(5):373-381.

[53] 李宝宽,霍慧芳,栾叶君,等.RH真空精炼系统气液两相循环流动的均相流模型[J].金属学报,2005,41(1):60-66.

LI Baokuan,HUO Huifang,LUAN Yejun,et al.Homogenous flow model for gas driven circulating flow in RH refining system[J].Acta Metallurgica Sinica,2005,41(1):60-66.

[54] 韩杰,王晓冬,巴德纯,等.RH真空精炼吹氩喷嘴结构参数对循环流量影响的数值模拟[J].真空,2013,50(5):41-44.

HAN Jie,WANG Xiaodong,BA Dechun,et al.Numerical simulation of the effect of structural parameters ofargon blowing nozzle on circulation flow rate during RH vacuum refining process[J].Vacuum,2013,50(5):41-44.

[55] ZHU Bohong,LIU Qingcai,ZHAO Dong,et al.Effect of nozzle blockage on circulation flow rate inup-snorkel during the RH degasser process[J].Steel Research International,2016,87(2):136-145.

[56] 朱荣,韩宝臣,胡绍岩,等.一种VD炉利用CO2炼钢脱氮的方法[P].中国专利:CN108588338A,2018-09-28.

[57] 艾新港,王春松,孟凡童,等.RH精炼过程Al2O3夹杂物运动和去除的数值模拟[J].钢铁研究学报,2016,28(1):20-24.

AI Xingang,WANG Chunsong,MENG Fantong,et al.Numerical simulation of Al2O3inclusion movement and removal in RH refining process[J].Journal of Iron and Steel Research,2016,28(1):20-24.

[58] 王耀,李宏,郭洛方.钢液中球状夹杂物颗粒受力情况的数值模拟[J].北京科技大学学报,2013(11):1437-1442.

WANG Yao,LI Hong,GUO Luofang.Numerical simulation of the force condition of spherical inclusion particles in liquid steel[J].Journal of University of Science and Technology Beijing,2013(11):1437-1442.

[59] 杨春杰,唐复平,何涛,等.RH精炼过程中气泡去除夹杂物的物理模拟[J].铸造技术,2015,36(7):1805-1808.

YANG Chunjie,TANG Fuping,HE Tao,et al.Physical simulation of inclusion removal by bubble attachment in RH degasser[J].Foundry Technology,2015,36(7):1805-1808.

[60] 陈立峰.RH去除Al2O3夹杂物的数值模拟及工艺分析[J].钢铁,2017,52(7):42-46.

CHEN Lifeng.Numerical simulation and process analysis of Al2O3inclusion removal in RH refining process[J].Iron and Steel,2017,52(7):42-46.

[61] 刘建华,张杰,李康伟.气泡去除夹杂物技术研究现状及发展趋势[J].炼钢,2017,33(2):1-9.

LIU Jianhua,ZHANG Jie,LI Kangwei.Current state and prospect of technologies for removing inclusion by bubbles[J].Steelmaking,2017,33(2):1-9.

[62] GU Yunling,WANG Haijuan,ZHU Rong,et al.Study on experiment and mechanism of bottom blowing CO2during the LF refining process[J].Steel Research International,2014,85(4):589-598.

[63] 朱益强.CO2作为RH提升气的技术研究[D].北京:北京科技大学,2018.

ZHU Yiqiang.Study on the Technology of CO2Used for RH Ascending Gas[D].Beijing:University of Science and Technology Beijing,2018.