装配式空心板桥抗剪加固模型试验

王 昊,李广奇,郭建民,黄宛昆

(1.山东高速股份有限公司,山东 济南 250014;2.山东省交通科学研究院,山东 济南 250101;3.福州大学 土木工程学院,福建 福州 350116)

装配式空心板桥因其结构简单、受力明确、施工方便、标准化制造、经济适用等优点,是我国中小跨径桥梁建设中的首选[1]。目前在役的空心板桥数量极为庞大,但是早期的空心板桥随着结构的老化和车辆荷载的增加,容易出现承载能力不足并引起结构病害[2-3]。对于简支的空心板梁桥而言,承载能力不足可以分为抗弯承载能力不足和抗剪承载能力不足,其病害表现在跨中附近的底板横向裂缝和支点附近的腹板斜向裂缝[4]。这些裂缝病害会导致雨水和腐蚀性物质的渗透,进一步加剧结构病害的开展,对桥梁结构安全产生严重的威胁[5-6]。

为了应对车辆荷载增加、空心板桥承载能力下降和病害严重,对结构进行加固是常用的应对方案[7-8]。国内外的专家学者提出的空心板梁桥抗剪加固方法包括粘贴碳纤维布或预应力碳纤维板[9-11],增大截面法加固[12-14]和采用体外预应力进行加固[15]。其中,聂建国[16]采用高强不锈钢绞线网配合渗透性聚合砂浆进行混凝土梁加固,并进行抗剪受力试验研究,试验结果表明加固后混凝土梁的抗剪承载能力得到了显著提升。

桥梁抗剪加固的通常做法是在梁端腹板处粘贴加固材料,但是受空心板特别是中板作业空间的限制,常用的桥梁结构加固方法难以实现空心板桥的抗剪加固。因此,探索高效且实用的空心板梁桥抗剪加固方法具有重要的工程应用价值。本文提出一种端部填芯的空心板桥抗剪加固方法,即先凿除空心板端部顶板后在端部空腔处绑扎填芯钢筋并注入混凝土的抗剪加固方法,克服传统加固方法的不足。通过开展足尺模型试验与未加固的空心板抗剪承载能力进行对比,分析空心板桥抗剪加固的加固效果,并对加固后的空心板桥抗剪受力性能进行研究。

1 空心板桥抗剪加固方法

1.1 加固方法

目前常用的桥梁加固方法诸如粘贴钢板法、体外预应力法、粘贴预应力碳纤维板法等受空心板特别是中板作业空间的限制,难以实现空心板桥的抗剪加固。因此,本文提出一种凿除空心板梁端顶板、在端部空腔处绑扎填芯箍筋、并注入混凝土的空心板桥抗剪加固方法。由于简支空心板桥斜截面抗剪最不利截面位于梁端,因此空心板桥的抗剪加固在梁端进行。

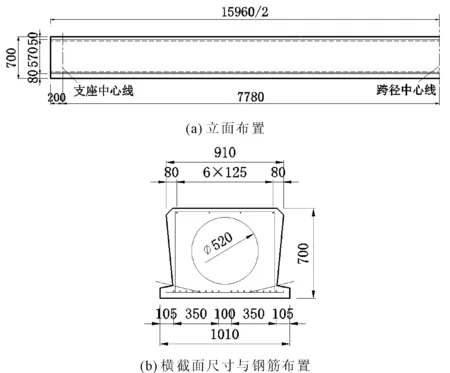

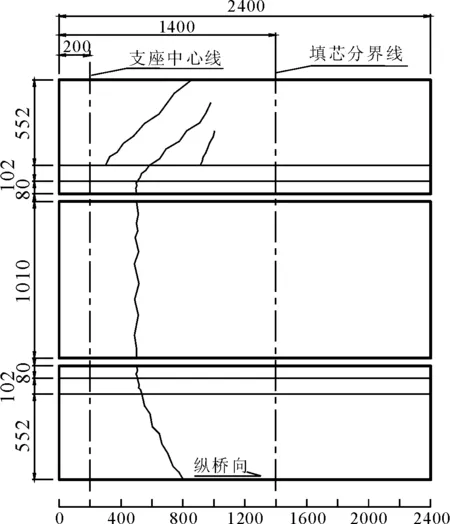

以跨径16 m的空心板为例,空心板梁高为70 cm,板宽101 cm。填芯空心板尺寸和钢筋布置如图1所示。加固时采用与原空心板等级相同的C40混凝土进行填芯。注浆加固空心板桥的研究结果表明,加固段长度大于两倍梁高后,提高加固段长度对极限荷载的影响非常小[17],因此填芯段长度取梁高的两倍即1.4 m。为保证填芯段混凝土与空心板梁混凝土共同受力,在填芯段内布置箍筋和架立钢筋,并与凿开后裸露的顶板钢筋绑扎在一起。新增箍筋采用HRB335,直径选用Φ8,箍筋间距为100 mm。加固布置如图2所示。

图1 空心板尺寸(单位:mm)

图2 加固布置(单位:mm)

1.2 抗剪承载力计算

抗剪加固空心板梁的抗剪承载力可以依据《公路桥梁加固设计规范》[18](JTG/T J22—2008)或《混凝土结构加固设计规范》[19](GB 50367—2013)关于增大截面法加固受弯构件的抗剪承载能力计算方法进行计算。其中,《公路桥梁加固设计规范》(JTG/T J22—2008)关于抗剪承载力的计算方法参考了《公路钢筋混凝土及预应力混凝土桥涵设计规范》[20]中5.2.9的规定,采取半理论半经验的公式进行计算:

+0.75×10-3fsdAsd+ψvbVd2

(1)

式中:γ0为结构重要性系数;Vd为加固后构件验算截面处第二阶段剪力组合设计值,kN;α1为异号弯矩影响系数;α3为受压翼缘的影响系数;b2为加固后梁斜截面顶端正截面处腹板宽度,mm;h0为加固后梁斜截面受压端正截面的有效高度,mm;ψcs为与原梁斜裂缝有关的修正系数;P为加固后计算截面斜裂缝范围内纵向钢筋的配筋百分率;fcu,k为原构件混凝土强度等级;ρsv为原梁斜截面内箍筋配筋率;fsv为原梁箍筋抗拉强度设计值;MPa;fsd为普通弯起钢筋的抗拉强度设计值;MPa;Asd为普通弯起钢筋的截面面积,mm2;ψvb为修正系数;Vd2为加固后由后期恒载、车辆荷载及其他可变荷载作用的剪力组合设计值,kN。

公式(1)包括三项:

加固后的混凝土截面与原梁箍筋提供的抗剪承载力Vcs:

原梁弯起钢筋提供的抗剪承载力Vsd:

Vsd=0.75×10-3fsdAsd

加固后新增箍筋提供的抗剪承载力Vsv:

说了这么多关于脚的闲话,咱也该下楼,活动活动筋骨,伸伸脚了,关键时候,说不定和芸芸众生中的某一位,来个“脚”斗呢!

Vsv=ψvbVd2

此时,加固后空心板梁抗剪承载力的提升主要来源于第一项加固后混凝土截面变大和第三项加固后新增箍筋。根据公式计算可得,加固前的空心板梁抗剪承载力设计值为554 kN,抗剪加固后的空心板梁抗剪承载力设计值为886 kN。

2 模型试验加载与测点布置

2.1 试验加载方式

为了对填芯抗剪加固空心板桥的受力性能进行研究,考虑到空心板截面大小和尺寸效应的影响,采用足尺模型进行试验。试验背景空心板桥为一跨标准跨径为16m的装配式预应力混凝土简支空心板梁,计算跨径15.96 m,参考交通部公路规划设计院JT/GGQS 011—84标准图设计。试验空心板共设置两片,一片未加固,一片采用局部填芯法进行加固。填芯段钢筋采用HRB335,直径选用Φ10。

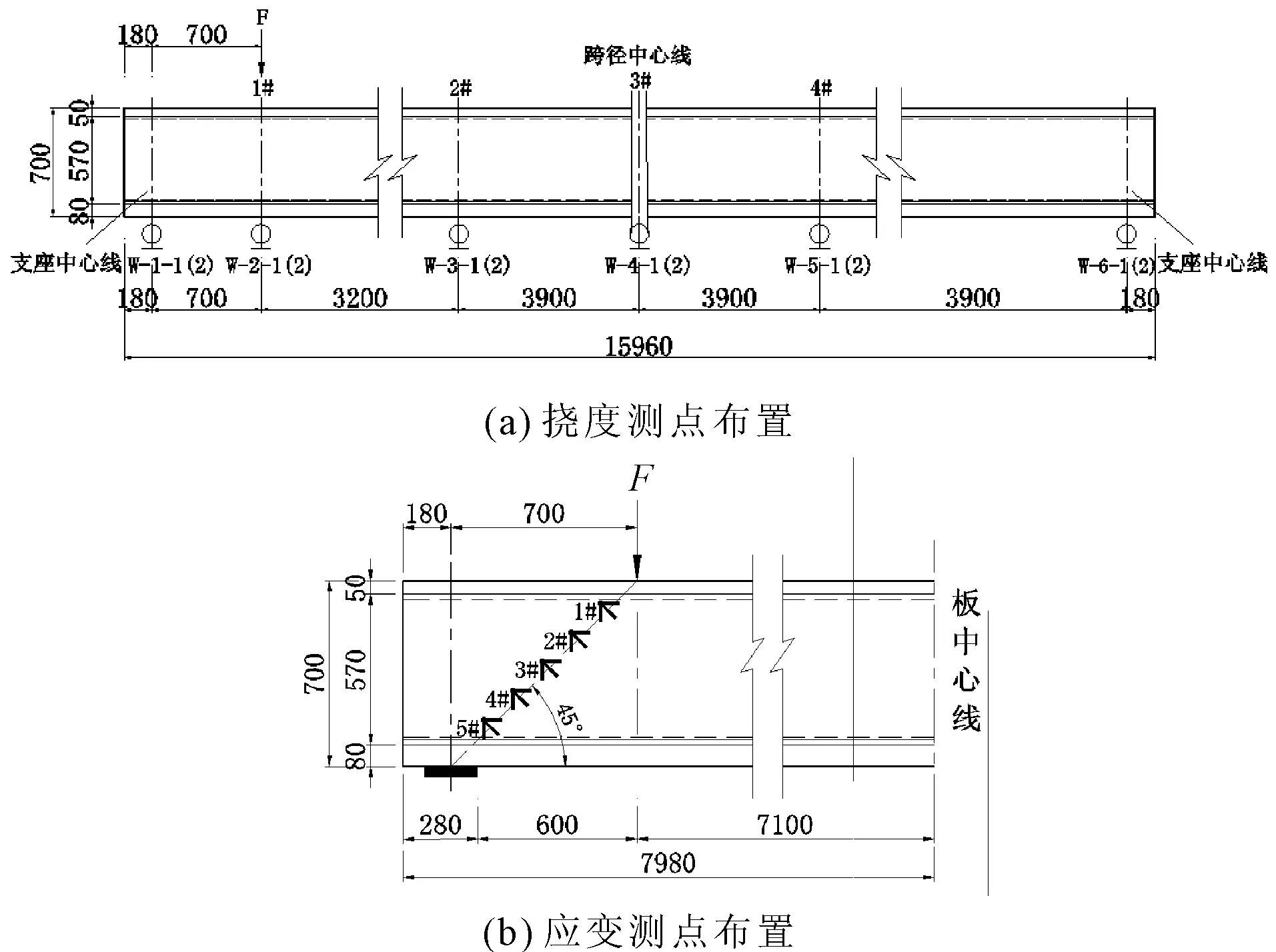

试验通过液压千斤顶进行加载。加载设计时取剪跨比λ=1,加载点纵桥向距梁端0.9 m,通过分配梁作用于空心板顶板上,分配梁与空心板之间垫有橡胶垫。加载装置布置如图3所示。试验荷载分级加载,每60 kN设为一级,待试验现象稳定后进行挠度和应变的测试,并观察空心板裂缝的开展。为消除初始误差的影响,试验加载前先进行60 kN的预加载。

图3 加载布置(单位:mm)

2.2 测点布置

为了解加固前后空心板梁的承载能力和加固后空心板梁桥的受力性能,对空心板在试验荷载作用下的挠度和应变进行测量。挠度和应变测点布置如图4所示。挠度测量共设置6个截面,即左右梁端支座处、加载点处、L/4截面、跨中位置和3L/4截面,每个测试截面沿横桥向布置两个位移计。应变测量沿着支承点45°向上的方向布置剪应变测点(应变花),应变测点沿空心板腹板高度方向均匀布置。试验模型和加载装置的照片如图5所示。

图4 测点布置(单位:mm)

图5 试验模型和加载装置

3 试验结果与抗剪承载力计算

3.1 试验结果

对于未填芯加固的试验模型,当荷载小于780 kN时未加固试件表现为弹性工作状态,梁体未见明显裂缝开展,也未听到混凝土被压碎发出声音。当荷载达到780 kN时,随着一声脆响,出现一条贯穿空心板的斜裂缝。裂缝起始点距支座中心线约30 cm处,裂缝一出现就贯通底板,呈斜向上约45°向加载点处发展,呈下宽上窄的形态。破坏为脆性破坏,裂缝最大宽度超过1 cm,试验模型退出工作停止加载。未填芯加固的空心板破坏照片如图6所示。

图6 未加固空心板破坏照片

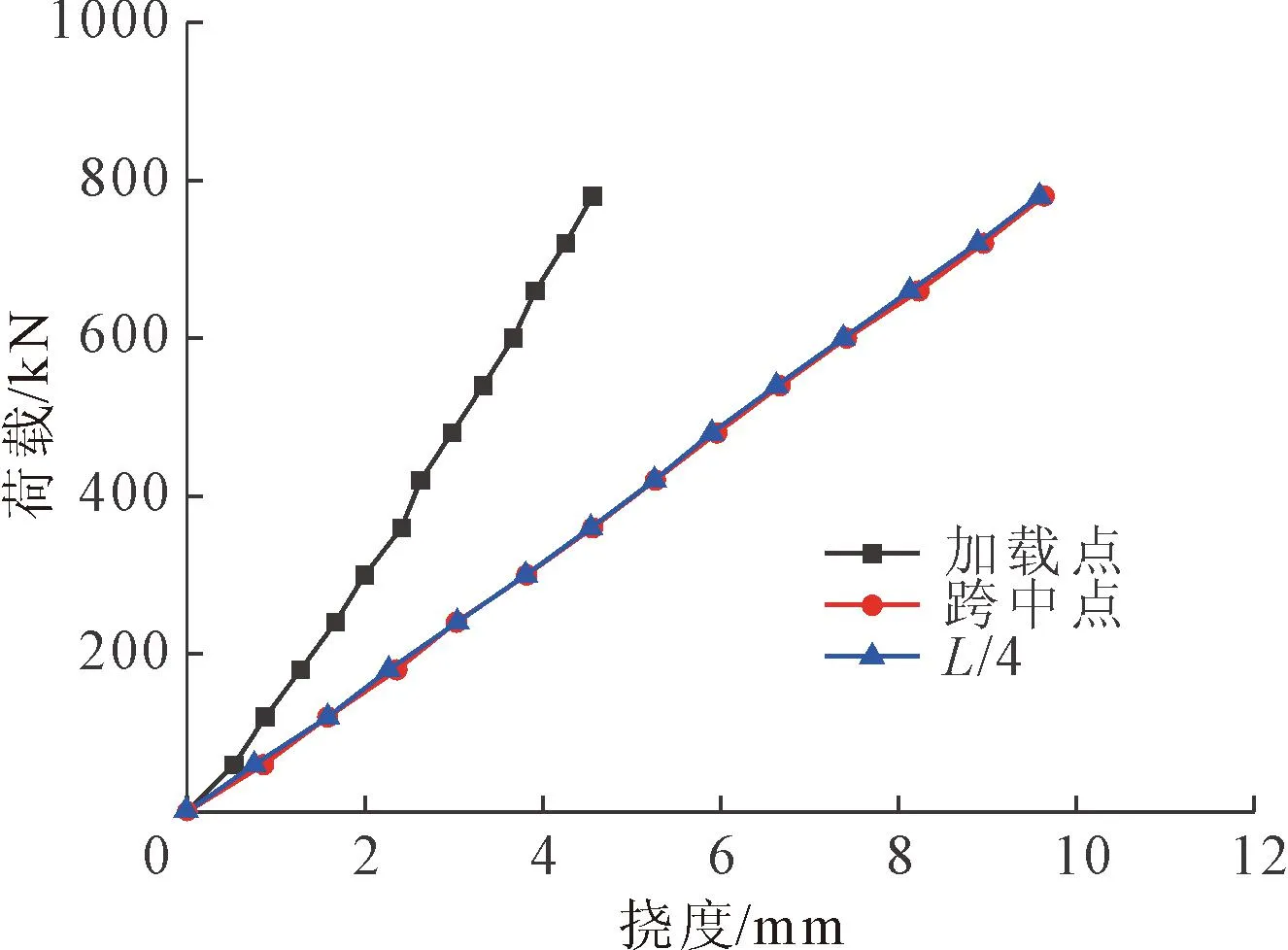

未填芯加固的空心板挠度测试结果如图7所示。由图可见,未填芯加固的空心板在测试位置处挠度的增长在试验全过程都呈线性,加载点处的最大挠度为4.56 mm,挠度最大值发生在跨中位置为9.64 mm。可以看到,L/4位置处与跨中位置处的最大挠度相差不到1%,表明加载点在靠近梁端位置时,试验荷载造成的空心板挠曲变形较小。

图7 未加固挠度测试结果

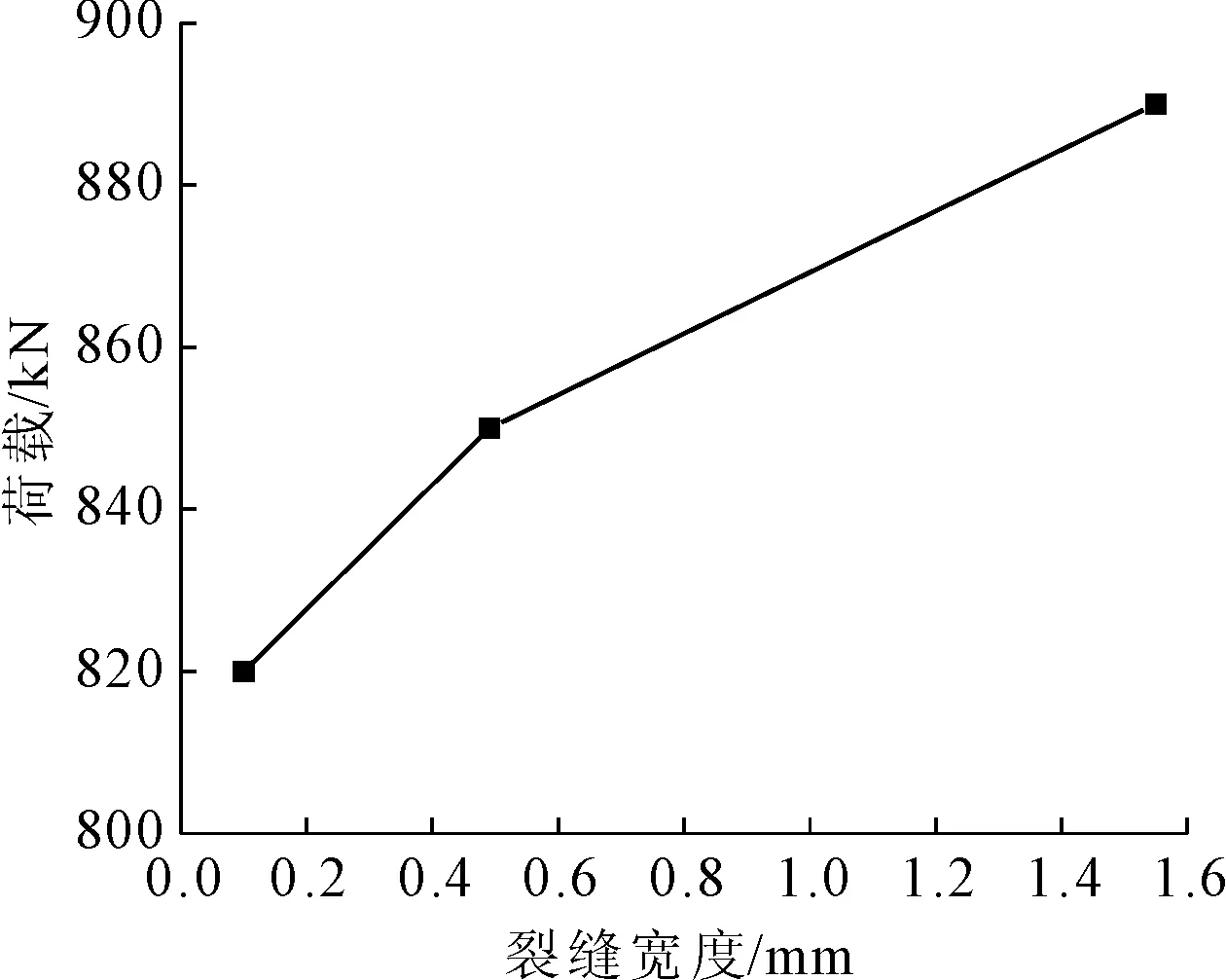

填芯加固后的空心板破坏照片如图8所示。对于填芯加固后的空心板,加载初期的试验构件处于弹性工作状态,主梁的腹板和底板未发现明显裂缝。当试验荷载达到820 kN时,加载端支座边缘处出现一条斜裂缝,斜裂缝沿梁高方向呈45°角向上,宽度约为0.1 mm,长度约为40 cm。当荷载达到890 kN时,在试件距支座边缘约20 cm处出现第二条裂缝,裂缝贯通底板并延伸至两侧腹板高度50 cm处,裂缝在腹板朝着加载点的方向发展,裂缝宽度约为1.55 mm。当荷载持续加载到930 kN时,最先出现的裂缝继续朝着加载点方向发展,裂缝宽度并未出现明显变化。同时在加载点下方,出现了两条近似垂直方向的细小裂缝,裂缝宽度约为0.2 mm。当荷载达到930 kN后,空心板内钢筋屈服,空心板失去承载能力。整个过程中裂缝的产生未发生脆性破坏。最先产生的裂缝在荷载作用下持续开展,说明填芯混凝土与空心板混凝土粘结良好,试验构件保持整体受力。

3.2 结果分析

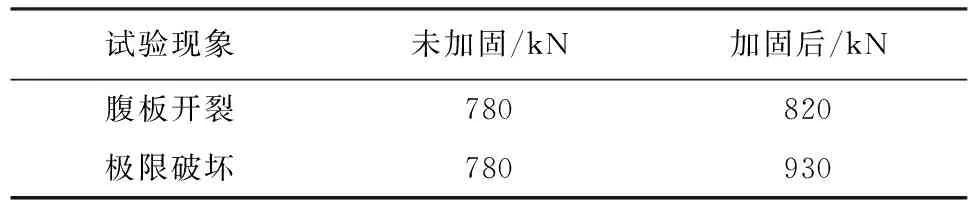

加固前后的空心板试验模型在荷载作用下的试验现象对比见表1所示。采用局部填芯加固后的空心板,其腹板发生开裂时的荷载较未加固的空心板提高5.1%,极限荷载较未加固的空心板提高19.2%。说明采用局部填芯法进行抗剪加固可以有效提高空心板抗剪承载能力,防止空心板在剪力荷载作用下发生脆性破坏。

表1 试验现象和荷载对比

试验结果表明,抗剪加固后空心板梁抗剪试验荷载极限值为930 kN,是抗剪承载力设计值886 kN的1.05倍,说明抗剪加固后空心板梁的抗剪承载能力可以参照《公路桥梁加固设计规范》进行计算。

未填芯加固的空心板的破坏模式为脆性破坏,空心板发生开裂后立即失去承载能力,因此未对裂缝在试验荷载作用下的开展进行测试。空心板的裂缝分布如图10所示。

图10 未加固裂缝分布图(单位:mm)

填芯加固后的空心板裂缝分布如图11所示。采用混凝土填芯加固的空心板在试验荷载作用下的裂缝宽度随荷载变化情况如图12所示。从图示结果可以看出,随着荷载的增加,裂缝宽度随之迅速增加。

图11 加固后裂缝分布图(单位:mm)

图12 裂缝宽度测试结果

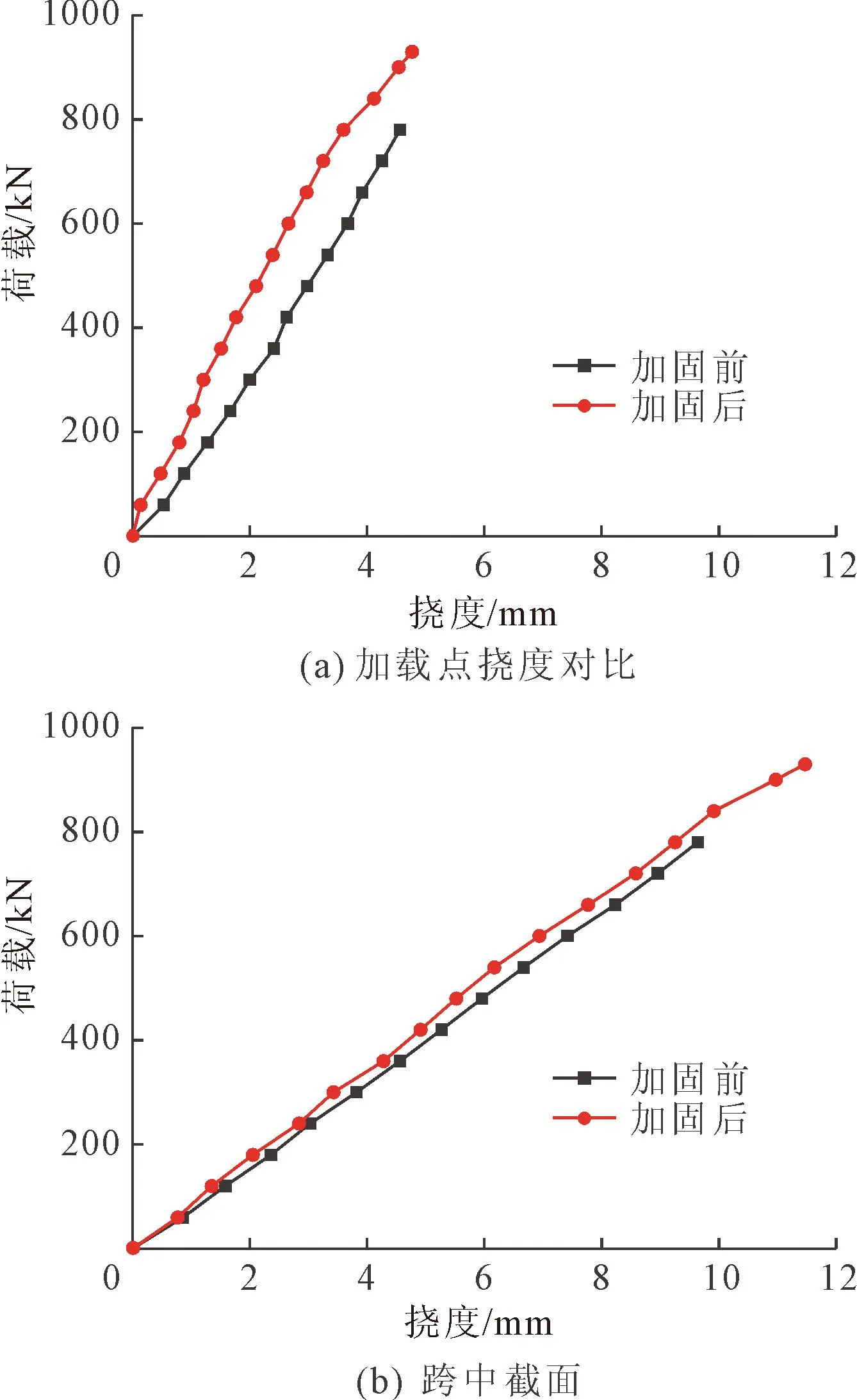

加固前后空心板加载点和跨中截面在试验荷载作用下的挠度对比见图13所示。从图13可以看出,同样在780 kN的试验荷载作用下,加固后加载点的挠度比加固前小21.1%,而加固后跨中截面的挠度比加固前小4.0%。说明空心板端部填充的混凝土极大地提高了加载点也就是支点附近的局部刚度,但是对空心板的整体刚度没有太大的影响。

图13 挠度测试结果对比

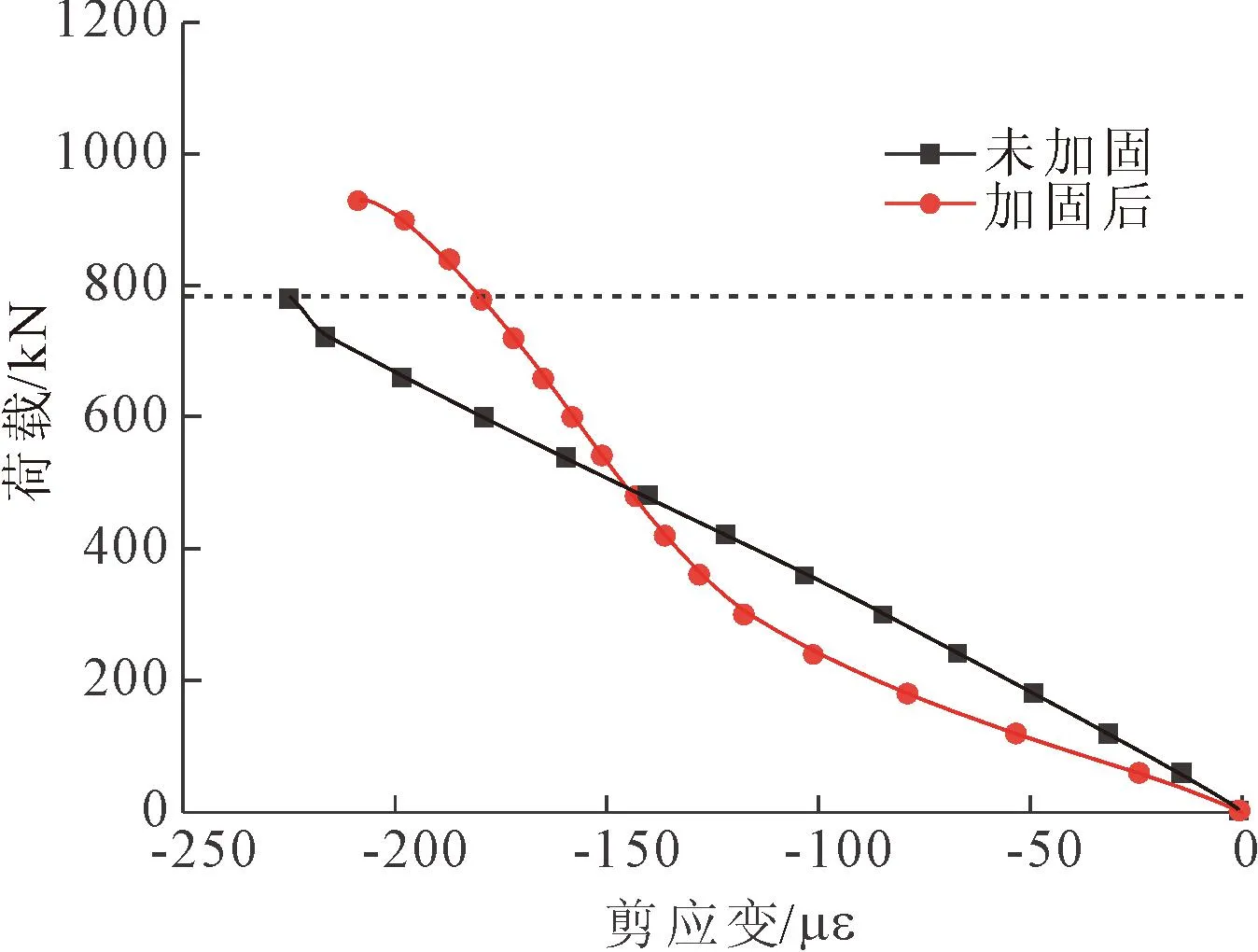

未加固的空心板最不利位置的剪应变测试结果如图14所示。由图14可以看出,未加固的空心板在加载过程中剪应变呈线性增长的态势,测得最大剪应变为-225.23 με,这与试验现象吻合。

图14 未加固剪应变测试结果

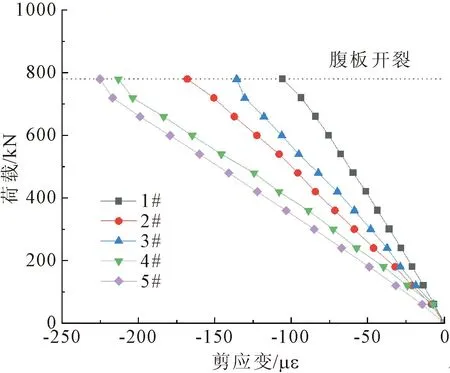

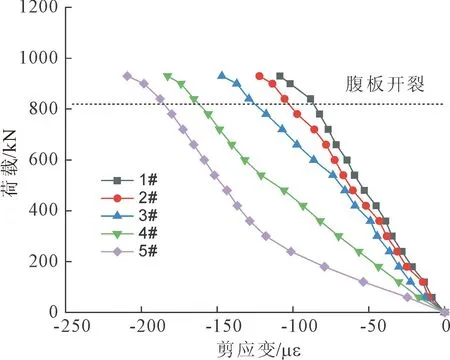

填芯加固后的空心板在腹板测点位置的剪应变测试结果如图15所示。由图可见,填芯加固后的空心板在腹板中下位置的测点在荷载达到820 kN前线性增长趋势良好,空心板处于弹性工作状态。在荷载达到820 kN(空心板腹板开裂)之后,各个测点测得的剪应变都有加速增长的趋势,说明此时空心板进入弹塑性工作状态。测得最大剪应变为-209.31 με,测点同样处于最靠近加载点的位置。

图15 加固后剪应变测试结果

最不利测点加固前后的剪应变测试结果如图16所示。从图16可以看出,同样在780 kN的试验荷载作用下,加固后空心板最大剪应变比加固前降低20.1%,说明采用局部填芯加固后空心板整体强度提升。

图16 最不利测点剪应变测试结果对比

4 结 论

(1) 针对传统加固方法受空心板桥作业空间的限制,难以实现空心板桥抗剪加固这一弊端,提出了一种凿除空心板端部顶板并在端部空腔内注入混凝土的空心板桥抗剪加固方法。模型试验结果表明,抗剪加固后空心板梁抗剪试验荷载极限值为930 kN,是抗剪承载力设计值886 kN的1.05倍,说明抗剪加固后空心板梁的抗剪承载能力可以参照《公路桥梁加固设计规范》进行计算。

(2) 填芯加固后空心板腹板发生开裂时的荷载较未加固的空心板提高5.1%,极限荷载较未加固的空心板提高19.2%,说明采用局部填芯法进行抗剪加固可以有效提高空心板抗剪承载能力,防止空心板在剪力荷载作用下发生脆性破坏。

(3) 填芯加固后的加载点的挠度比加固前小21.1%,而加固后跨中截面的挠度比加固前小4.0%。说明空心板端部填充的混凝土极大地提高了加载点也就是支点附近的局部刚度,但是对空心板的整体刚度没有太大的影响。加固后空心板最大剪应变比加固前降低20.1%,说明采用局部填芯加固后空心板整体抗剪强度提升。