刀具磨损对Allvac 718Plus高温合金铣削加工表面完整性及疲劳性能的影响

勾睿杰 张晓峰 张鸿滨 姚 俊 李 勋

1.北京航空航天大学机械工程及自动化学院,北京,100191 2.中国科学院工程热物理研究所,北京,100190 3.中国科学院大学航空宇航学院,北京,100190

0 引言

Inconel 718是航空领域内制造航空发动机关键零部件的典型镍基高温合金。当温度超过650 ℃时,合金中的主要强化相γ″将会快速发生过时效,转变成稳定的δ相,导致材料力学性能下降[1],在更高温度的工作环境中,应用Inconel 718合金的局限性开始增大[2]。为了满足航空航天工业零部件工作温度不断提高的要求,CAO等[3]对Inconel 718合金的化学成分进行了改进,研发了Allvac 718Plus合金,该合金能够在704 ℃下保持良好的力学性能,与Inconel 718相比具有更好的热稳定性。目前,Allvac 718Plus合金已被逐步应用于制造航空发动机涡轮盘、叶片等关键部件。

大量研究结果表明,改善表面加工质量能够有效地提高构件的性能和服役寿命[4-6]。作为加工制造航空发动机整体叶盘等航空零部件的重要潜在材料,高温合金Allvac 718Plus具有良好的高温机械性能,与Inconel 718合金相比,Allvac 718Plus合金的耐高温性能更好,抗拉强度更高,但切削加工性能更差,刀具磨损速度也将加快。而随着刀具的磨损,零件的表面加工质量和一致性会受到显著影响[7-9],因此,研究铣削刀具磨损对高温合金Allvac 718Plus表面完整性以及疲劳寿命的影响具有重要的应用价值。

目前,国内外在高温合金的切削加工表面完整性以及刀具磨损对加工性能的影响方面已开展了大量研究。THAKUR等[10]应用硬质合金刀具对Inconel 718合金铣削加工表面完整性影响规律进行了研究,分析了加工参数对刀具磨损的影响。LI等[11]详细研究了加工参数、刀具及冷却条件等对Inconel 718合金铣削加工表面完整性的影响,观测了刀具磨损的三个不同阶段,并分析了刀具的主要磨损类型。ALTIN等[12]研究了不同形状的陶瓷刀具切削加工Inconel 718合金时的磨损形态,并分析了切削速度对刀具寿命的影响。MUSFIRAH等[13]对比了低温冷却和干式切削对Inconel 718合金铣削加工表面完整性及刀具磨损的影响,结果表明低温冷却可以有效改善表面加工质量,延长刀具寿命。LIANG等[14]总结了刀具磨损对Inconel 718合金切削加工表面完整性的影响规律。

相关研究表明[15-16],使用硬质合金刀具铣削加工高温合金过程中,刀具磨损机理主要是黏结磨损、磨粒磨损,同时有少量的扩散磨损和氧化磨损,相应会造成刀具切削部位有崩刃、裂纹以及剥落的现象产生,一般在刀具后刀面磨损量达到0.3 mm时,刀具寿命就达到了极限[13]。刀具磨损大多被认为会使加工表面粗糙度增大,同时会加剧表面硬化程度,增大加工表面残余应力,刀具磨损量过大时还会使加工表面产生裂纹等缺陷[17-18]。

现阶段针关于Allvac 718Plus高温合金的研究大多是针对材料的机械性能及其热稳定性开展的[19-20],有关材料机械加工性能和表面质量方面的研究报道较少,加工工艺和条件的选择只能参考Inconel 718等类似的镍基合金。

本文主要研究刀具磨损对Allvac 718Plus高温合金铣削加工表面完整性与疲劳寿命的影响,测量了不同加工参数下刀具的使用寿命,基于铣削刀具后刀面不同的磨损量进行了表面完整性与疲劳试验,分析了刀具磨损量对试件加工表面完整性指标与疲劳寿命的影响,并得到了高温合金Allvac 718Plus铣削加工刀具磨损量的控制标准,可为其抗疲劳加工制造提供重要参考数据。

1 试验条件

试验材料为高温合金Allvac 718Plus,该材料的化学成分与力学性能分别如表1和表2所示。

表1 Allvac 718Plus合金化学成分(质量分数)Tab.1 Chemical composition of Allvac 718Plus alloy(mass fraction) %

表2 Allvac 718Plus合金力学性能Tab.2 Mechanics properties of Allvac 718Plus alloy

1.1 加工设备及方案

铣削加工设备为四轴数控加工中心,采用巴索Blaser全合成冷却液。试验刀具使用株洲钻石硬质合金涂层立铣刀(HMX-4R),刀具具体参数如下:直径8 mm,刀尖圆弧半径0.5 mm,螺旋角55°,刃长25 mm,总长75 mm,刀刃数为4,涂层材料为AlTiN。

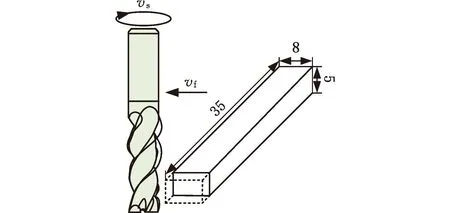

试验采用侧铣、顺铣方式对试块(尺寸为35 mm×8 mm×5 mm)与疲劳试件进行加工,如图1所示,后续试验加工均采用相同加工条件。

图1 刀具及试块铣削加工示意图Fig.1 Schematic diagram of milling tool and specimens

1.2 刀具磨损测量方案

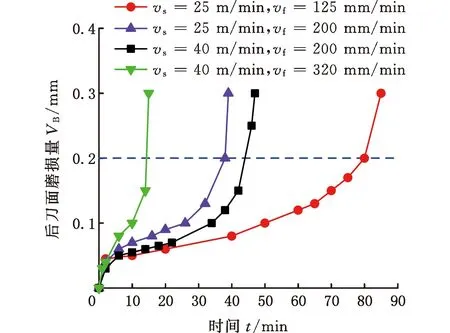

采用Dino-Lite手持式数码显微镜作为刀具磨损量的测量设备,放大倍数设定为150倍。进行表面完整性与疲劳寿命试验前,在固定轴向切深ap(取ap=4 mm)、径向切宽ae(取ae=1 mm)的条件下,测试了不同切削速度vs和进给速度vf下刀具后刀面平均磨损量达到临界值时的时间(刀具寿命),结果如图2所示。

图2 不同参数下刀具寿命曲线Fig.2 Tool life curve under different parameters

不同切削参数下,铣削刀具磨损曲线均可以观察到明显的初期磨损阶段(后刀面磨损量VB<0.05 mm)、正常磨损阶段(VB为0.05~0.20 mm)以及剧烈磨损阶段(VB为0.2~0.3 mm)。刀具的磨损速度会随着切削速度vs和进给速度vf的增大而增大,导致刀具寿命缩短,但vs和vf的增大会提高材料的加工效率。

采用手持显微镜对铣刀的后刀面磨损进行观察,如图3所示,当刀具后刀面平均磨损量达到0.2 mm时,刀具磨损带已极不均匀,有出现轻微的崩刃现象,同时结合刀具寿命曲线可以发现,刀具寿命95%以上集中在磨损量VB<0.2 mm的区间,在0.2~0.3 mm的区间内,刀具急速磨损,因此,为保证试件表面加工质量,在进行后续试验时,刀具磨损量VB都控制在0~0.2 mm范围内。

(a)VB=0.05 mm (b)VB=0.10 mm

2 基于刀具磨损的铣削表面完整性试验

2.1 试验加工方案

分别采用不同磨损状态下的刀具(后刀面磨损量VB分别为0.05,0.10,0.15,0.20 mm)对试件进行铣削加工。根据铣削参数对刀具磨损量的影响规律和Allvac 718Plus典型整体叶盘零件的精加工需求,采用加工参数vs=25 m/min、vf=120 mm/min、ae=0.3 mm、ap=0.2 mm对试块及疲劳试件进行精加工,研究刀具后刀面磨损量对试件表面完整性指标以及疲劳性能的影响规律。

2.2 表面完整性指标测试方案

采用TIME-3220接触式粗糙度测量仪对铣削表面进行测量,将测量参数设定为:取样长度0.8 mm,测量长度5.6 mm,评定长度4 mm。表面粗糙度测量的方向为平行于铣削加工进给方向,实际测量时取粗糙度值Ra和Rz,10次测量后取平均值并作为最终结果;表面微观形貌使用基恩士VHX-6000超景深显微镜进行观察;表面显微硬度使用维氏显微硬度计FM-800测量,测量参数为:加载载荷1.96 N(200 g),载荷保持10 s;表面残余应力采用Auto MATE II型X射线应力仪进行检测。

2.3 表面完整性试验结果及分析

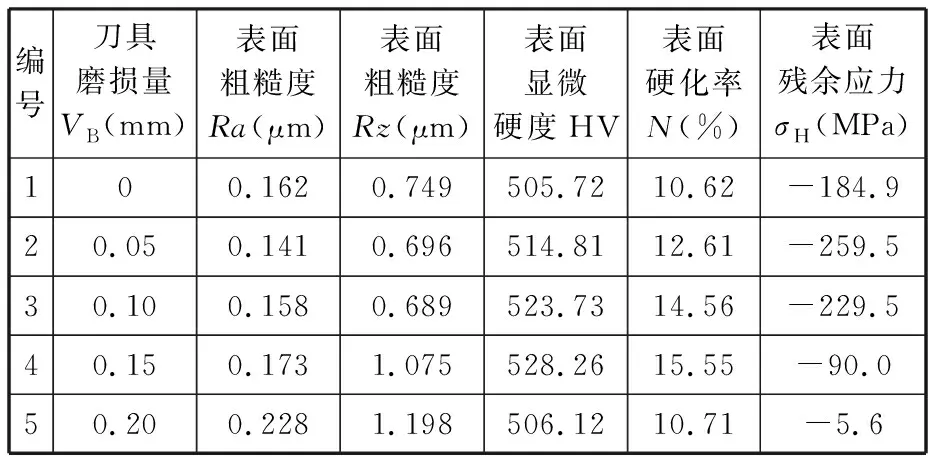

刀具磨损条件下铣削试件的各项表面完整性指标测试结果如表3所示,结合测试结果对各指标进行分析。

表3 表面完整性试验测试结果Tab.3 Surface integrity test results

2.3.1表面粗糙度

加工表面粗糙度随刀具磨损量的变化规律如图4所示,可以看出,在刀具后刀面磨损量VB值达到0.1 mm之前,试件加工表面粗糙度没有发生明显变化,Ra值保持在0.15 μm左右,Rz值保持在0.7 μm左右,当VB值达到0.15~0.20 mm时,表面粗糙度值Ra和Rz均有明显增大,分别达到了0.228 μm和1.198 μm,随着刀具磨损量的增加,二者整体均呈现出先略微减小后增大的趋势。

图4 刀具磨损对表面粗糙度的影响Fig.4 Influence of tool wear on surface roughness

使用超景深显微镜观测试件加工表面形貌,如图5所示,以进一步分析刀具磨损量变化对加工表面粗糙度的影响。由图5可以看出,在刀具正常磨损阶段(VB为0.10~0.15 mm),表面粗糙度较小,加工表面整体较为平整,仅在个别位置出现细小毛刺与沟槽;VB值增大至0.2 mm后,加工表面与刀具后刀面的接触面积增大,两者间的挤压、刮擦作用增强,加工表面沟槽加深,毛刺增多,表面粗糙度也明显增大。

(a)VB=0.10 mm (b)VB=0.20 mm图5 不同磨损量刀具加工后的试件表面形貌Fig.5 Surface morphology of specimens machined by tools with different wear amounts

2.3.2表面显微硬度

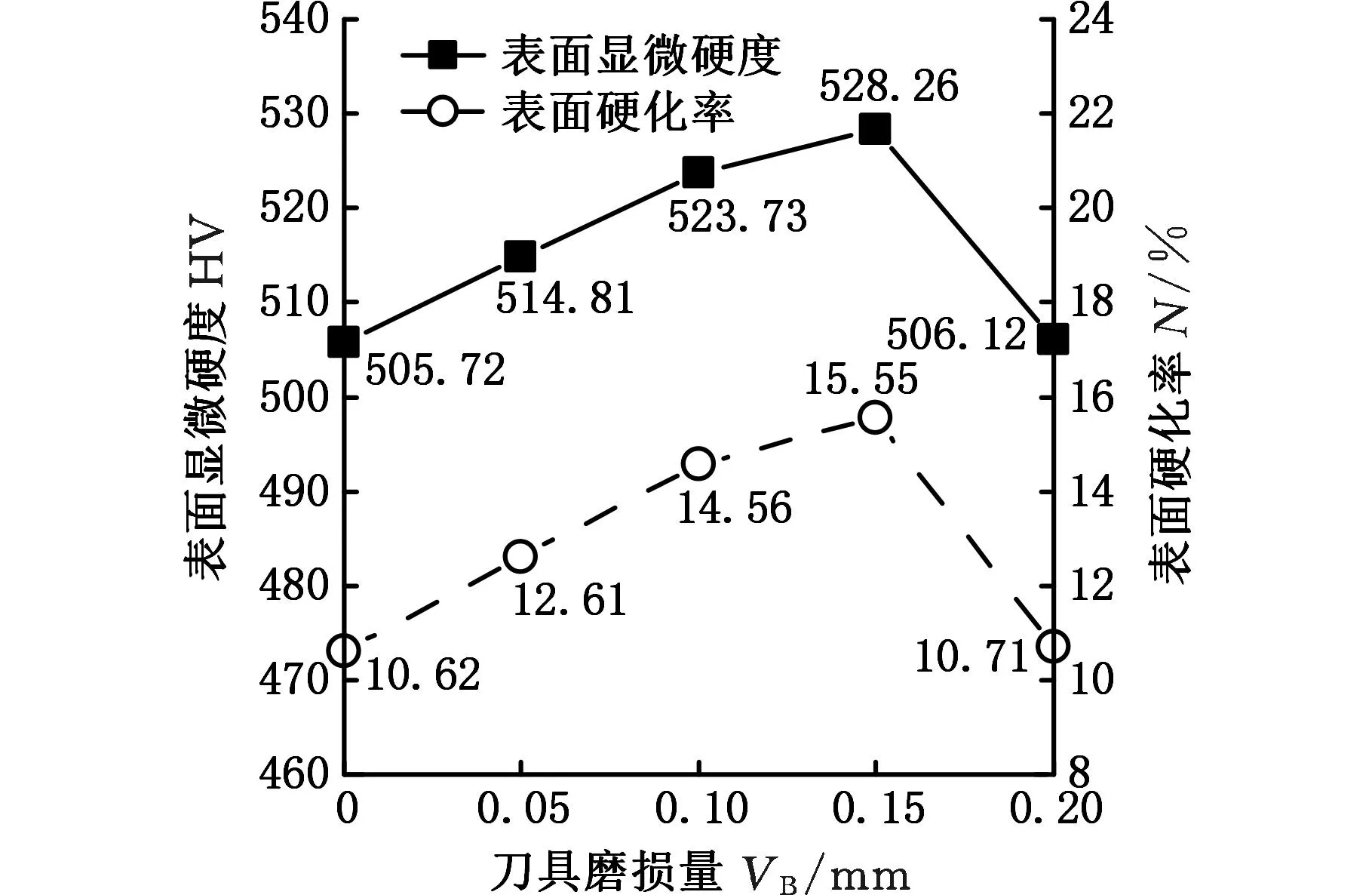

刀具磨损量对加工表面显微硬度的影响如图6所示,可以看出,随着磨损量的增大,表面显微硬度呈现先增大后减小的趋势,刀具磨损量VB为0.15 mm时,表面显微硬度达到最大值528.26HV。当刀具磨损量增大时,刀刃逐渐丧失锋利的几何外形,刀尖钝圆半径也将增大,加工表面与刀具间的挤压作用不断增强,加剧了表面层塑性变形程度,产生了表面强化现象,提高了表面显微硬度。但另一方面,刀具磨损量的增加也将导致刀具、工件和切屑间的摩擦更加剧烈,切削温度升高会使材料表面发生软化。在刀具正常磨损阶段(VB为0~0.15 mm),机械效应产生的表面强化作用较强,从而提高了试件表面显微硬度;而在刀具磨损量高于0.15 mm时,机械效应的强化作用不断减弱,热效应的软化作用不断增强,表面显微硬度逐渐下降。

图6 刀具磨损对表面显微硬度和表面硬化率的影响Fig.6 Effect of tool wear on surface microhardness and surface hardening rate

由图6还可知,铣削加工后Allvac 718Plus合金表面硬化率为10.62%~15.55%;对比铣削加工高温合金Inconel 718的试验结果,在近似的加工参数下,试件表面硬化率为13.3%~24.0%[21]。上述两种材料在室温下的基体硬度基本相同,但Allvac 718Plus合金的加工硬化程度相对较小。

2.3.3表面残余应力

刀具磨损量对表面残余应力的影响如图7所示,可以看出,当刀具磨损量VB值由0增大至0.2 mm时,表面残余应力均表现为压应力,残余压应力呈现出先增大后减小的趋势。刀具磨损量为0.05 mm时,残余压应力达到最大值259.5 MPa,刀具磨损量为0.2 mm时,残余应力近乎为零,并有向残余拉应力转变的趋势。

图7 刀具磨损量对表面残余应力的影响Fig.7 Influence of tool wear on surface residual stress

与表面显微硬度的变化规律类似,热效应使材料表面软化,进而减小残余压应力,机械效应则与之相反。刀具磨损量增大时,热效应的增强趋势逐渐超过机械效应的增强趋势,因此试件表面残余压应力会先增大后减小。

本文中,Allvac 718Plus合金经铣削加工后的残余压应力水平为5.6~259.5 MPa;而在相近参数下Inconel 718合金铣削加工后的残余压应力水平为106.8~307.8 MPa[21]。这说明与Inconel 718合金相比,Allvac 718Plus合金铣削加工后的塑性变形程度较小。

3 铣削试件疲劳性能测试试验

3.1 试验铣削加工方案

铣削加工设备及刀具与表面完整性试验保持一致,分别采用不同后刀面磨损量的铣刀加工疲劳试件,磨损量的梯度设置不变。参考抗疲劳设计手册以及航空工业行业标准,设计疲劳试件为类圆棒试件(截面为正六十边形),如图8所示(图中试件截面为简化图),正六十边形邻边夹角为174°,趋近于圆形,减小了加工边缘毛刺和棱边应力集中对试件疲劳性能产生的额外影响[22-23],从而可提高试验的稳定性和可靠性。

图8 疲劳试件的铣削工艺方案Fig.8 Milling technology scheme of fatigue specimens

3.2 疲劳试验设备与方案

疲劳寿命试验设备选用型号为GPS-100型高频数字化拉压疲劳试验机,如图9所示,设备相关参数如表4所示。

表4 疲劳试验机工作参数Tab..4 Working parameters of fatigue testing machine

试验研究Allvac 718Plus材料室温下的疲劳性能,疲劳试件测试区直径为4 mm,疲劳载荷加载数据设定为:最大应力σmax= 1060 MPa,应力比r=0.1,载荷频率f=115±1 Hz。试验过程中为保证结果的稳定性与可靠性,每组参数均进行5次疲劳寿命测试试验,取其平均值作为最终试验结果。

3.3 疲劳寿命测试结果

刀具磨损量对试件疲劳寿命的影响如图10所示,随着刀具磨损量的增大,疲劳寿命呈现出先增大后减小的趋势。

图10 刀具磨损对试件疲劳寿命的影响Fig.10 Influence of tool wear on fatigue life of specimens

结合图4、图6、图7和图10可知,刀具磨损量VB由0增大到0.05 mm时,试件疲劳寿命由3.62×105上升至4.8×105,这个过程中伴随着表面粗糙度减小、表面显微硬度提高和表面残余压应力增大,这三项表面完整性指标的变化对延长试件疲劳寿命均具有积极的影响;当刀具磨损量由0.05 mm增大至0.1 mm时,试件表面完整性指标与疲劳寿命没有明显变化;当刀具磨损量由0.1 mm增大至0.15 mm时,表面粗糙度略微增大,表面显微硬度达到最大值528.26HV,表面残余压应力由259.5 MPa急剧下降至90 MPa,而疲劳寿命也由4.8×105急剧下降至2.73×105,由此可见,在刀具磨损的状态下,表面残余应力是影响试件疲劳寿命的主要因素。当刀具磨损量达到0.2 mm时,试件疲劳寿命下降至1.48×105,与刀具未磨损状态下的试件疲劳寿命相比,下降幅度超过了50%。

4 结论

本文研究了刀具磨损对Allvac 718Plus高温合金加工表面完整性及疲劳寿命的影响,为研究Allvac 718Plus合金切削加工性能、控制精铣加工时的刀具磨损量提供了试验数据参考,并得到以下结论:

(1)Allvac 718Plus高温合金对刀具的磨损较为敏感,当刀具后刀面磨损量为0.2 mm时,刀具就达到急剧磨损状态。与高温合金Inconel 718相比,由于Allvac 718Plus合金高温下的热稳定性更强,在加工过程中材料受切削热的影响较小,因此Allvac 718Plus试件加工后表面硬化程度更小,残余压应力水平更低,表面层的塑性变形程度也相对较小。

(2)当刀具磨损量在0~0.15 mm时,随着刀具磨损量的增加,试件表面粗糙度先减小后增大,表面显微硬度先增大后减小,加工表面残余压应力先增大后减小,当刀具磨损量超过0.15 mm时,试件表面完整性各项指标均发生了急剧变化,加工表面质量大幅降低。

(3)当刀具磨损量在0.05~0.10 mm范围时,试件的疲劳寿命最长;当刀具磨损量为0和0.15 mm时,试件的疲劳寿命分别大约降低至最大值的75%和57%;当刀具磨损量超过0.15 mm时,试件疲劳寿命急剧降低。且试件疲劳寿命随刀具磨损量的变化规律与加工表面残余应力的变化规律一致,说明在此范围内,加工表面残余应力是影响试件疲劳寿命的主导因素。

(4)在刀具正常磨损阶段,刀具的磨损加剧了Allvac 718Plus试件加工表面的塑性变形,增大了加工表面残余应力,进而对延长试件的疲劳寿命具有积极影响。在Allvac 718Plus试件的精铣阶段,为保证试件的加工表面质量和疲劳寿命,应将刀具的后刀面磨损值控制在0.15 mm以内。