电动汽车高压连接器端子专利技术发展*

赵平堂

(天海汽车电子集团股份有限公司 河南省汽车电器工程技术研究中心,河南 鹤壁 458030)

连接器是汽车电器输入信号和电源的连接器件,由端子、护套及其附件组成。连接器对汽车的安全性、稳定性、可靠性起着至关重要的作用[1]。在国家政策和环境污染的双重压力下,电动化已成为汽车技术的重要发展趋势之一[2]。电动汽车的高压系统具有600V以上高压及300A以上大电流,这对高压连接器的安全性、屏蔽性具有更高的要求。高压连接器端子最初采用安全性和稳定性好机加工的圆柱形[3],迫于圆柱端子机加工效率低、成本高的压力,加工简便、可自动化冲压成型矩形高压连接器设计技术成为研究的方向之一[4]。

近几年来,无论是圆柱端子,还是矩形端子,高压连接器设计工程师们都不断深入研究,取得了一个又一个新突破,期望以此文能够展现电动汽车高压连接器端子的技术发展方向。

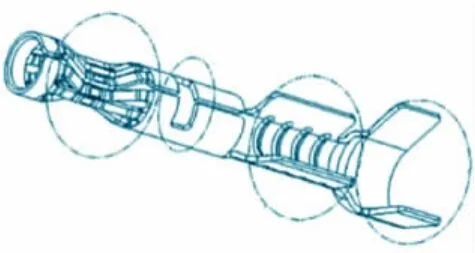

1 圆柱端子壳体冲压成型

圆柱端子由于电流分布均匀、接触可靠,其稳定性、可靠性得到汽车行业的公认。如果加工成本能够有效降低,高压圆柱形端子仍然会受到行业的青睐。尹建睿等[5]在高压连接器的单极性连接端子的设计中就采用了冲压成型的圆柱形壳体(图1),避免了机加工壳体低效率高成本,并通过设置在插接管端部的凸起结构与壳体内壁上的让位槽配合,可有效防止安装错误,保障连接器装置的传导效果。笔者在圆柱型插头接触端设计有弹片(图2),消除了以往内嵌冠簧时的二次接触[6],保证了插头插座的良好接触,此类端子亦可采用冲压成型方式来进一步降低成本。孙胜波等[7]则在冲压壳体的接触端,设计了向内收缩,朝一定角度偏转,数量为9个的直径相等的冠簧(图3)。圆形插针插入复合插孔端子后,在与插入方向垂直的圆周上形成均布的9个不同矢量方向的接触区域,应用环境中某矢量方向的振动只会与相同矢量方向发生共振产生瞬断,而其他8个矢量方向不会发生共振导致瞬断,提升了抗瞬断能力,有效保证了电连接器的抗振动能力。

图1 冲压壳体的高压连接器圆柱端子专利结构

图2 弹性接触插头专利结构

图3 带冠簧冲压成型圆柱端子专利结构

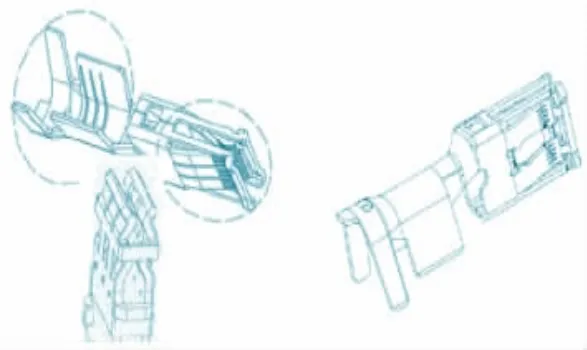

2 增加接触点、降低插拔力

为提高稳定可靠性,增加接触点,目前行业中高压圆柱形端子多采用双螺旋冠簧、线簧等接触方式[3]。而插拔力降低,一般是冠簧接触点分层接触法(图4)。在插头插入过程中可以分层和插头接触,有效降低插头的插拔力[8-9]。通过提高冠簧镀层硬度,减少摩擦系数,也可降低插拔力[3]。刘成荫等[10]把弹性导电接触镂空带材卷制成型的结构(图5),不仅插拔力低,而且工艺简单,制造成本低廉,有利于提高生产效率。高压矩形连器、矩形叠片连接器也大多采用簧片接触点的分层法(图6)来降低插拔力[11-13]。这类设计目前比较多,逐渐成为降低插拔力的行业共识。

图4 分层接触簧片专利结构

图5 镂空带材卷件

图6 触点分层的矩形连接器几种专利结构

为解决叠片连接器端子组合一起后插入力较大问题,笔者曾巧妙利用接触臂上圆孔形成弹性接触,插入时孔自动收缩,从而降低了插入力(图7)[14]。孙晓光等则在接触臂的圆孔中增加了弹性支撑(图8)[15]。弹性臂中间区域的机械强度被削弱,因此弹性臂的弹性增加,可以减小导电件的插拔力。

图7 一种叠片式端子的叠片专利结构

图8 一种叠片式端子专利结构

行业会议中某公司展示了其开发的磁吸附连接器(图9),实现零插拔力。行业研发人员[16]也提出了磁吸啮合带锁紧功能的快速连接结构,利用磁力插合连接器,更加方便快捷,并且在插合后自动实现锁紧。如果磁吸附应用到高压连接器上,将使高压连接器最终实现零配合力,这应该是高压连接器设计工程师的理想设计。

图9 磁吸附连接器

3 矩形高压连接器簧片固定方式

矩形高压连接簧片多采用与壳体扣接的方式。为提高稳定可靠性,铆接或焊接方式固定簧片的设计技术也开始出现(图10)。通过铆压与激光焊,簧片与插座壳体或插头可进一步提高连接稳定性、载流能力、抗振动能力[17]。

图10 焊接方式固定簧片专利结构

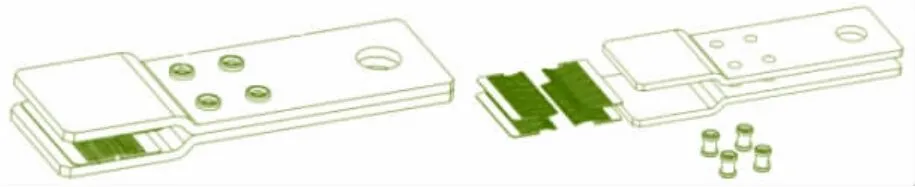

4 矩形双层接触及不锈钢加强

矩形连接端子目前也出现了簧片壳体一体冲压成型技术(图11)[18-21],避免簧片扣接或焊接不牢的问题。在此基础上,为提升矩形连接器的接触保持力,研发人员[13,22]把接触结构设计为钢包铜式双簧片结构(图12),双簧片结构由片式接触件和簧片共同构成,高弹性不锈钢片制成的卡簧包裹着高导电性的双簧片结构,具有良好的弹性和导电性,同现有单簧片结构相比,增加了与适配片式插针的接触触点以及接触保持力,提高了电性连接的稳定性,尤其适用于高频振动环境。研发人员[23-24]亦通过不同结构的层叠式端子(图13)设计增加了导电端子的接触面积,提高了连接器的电流承载能力,并且能够增加导电端子弹性接触力和电接触可靠性。

图11 冲压矩形端子簧片壳体一体专利结构

图12 钢包铜式双簧片专利结构

图13 不同结构层叠式端子专利结构

徐平安等[25]研究的导电组件采用分体组装加工成型(图14),降低了加工难度。导电组件由2个接触簧片构成,2个接触簧片各自加工成型后,再将2个接触簧片组装在一起,形成导电组件,单一接触簧片上的触指之间可以设置较大间隔,结构简单,对加工精度的要求较低,便于加工。

图14 大电流端子立体及爆炸图

5 矩形连接器端子线簧引入

笔者曾在矩形连接器插头中通过线簧形成线接触,降低了接触电阻(图15)[26]。行业中的研究者把线簧引入到矩形连接器的插座中(图16)[27]。通过端子基体、弹性接触件、支架、扣盖各限位结构之间的相互配合和固定,能够有效地保证端子形成良好的接触,保证其具有稳定的电气和机械性能。

图15 一种矩形连接器端子专利结构

图16 一种矩形连接器插座专利结构

6 结束语

高压连器器端子技术不仅可以通过双层设计、不锈钢加强、簧片焊接、线簧引入等增加接触点,提高稳定可靠性,还要考虑其便捷性。通过接触点的分层设计、叠片带孔弹性臂设计等方式降低其插拔力,磁吸附的应用有望实现高压连接器零插拔力的理想状态。圆柱型端子壳体冲压成型、壳体接触端弹片一体化则可以降低高压连接器端子的成本。