中阳钢铁1 780 m3 高炉操作制度优化

周金虎,段林利,陈建平,张志聪,张智应

(山西中阳钢铁有限公司,山西 中阳 033400)

0 引言

山西中阳钢铁有限公司(全文简称“中钢”)1 780 m3高炉属于中钢迄今为止最大的高炉,由于技术人员缺少大高炉相关操作的操作技术及管理经验,在2014 年钢铁行业异常低迷时大部分高炉又进行了限产,且由于高炉炼铁工艺的特殊性,每座高炉的操作制度不能照搬照抄,致使1 780 m3高炉自2013 年9 月开炉后迟迟没有达产,至2016 年利用系数一直偏低。2016 年随着钢铁市场好转,在2017—2020 年产量有所升高,利用系数上升了一个台阶,但是因气流稳定性差导致经常出现出格铁、炉温大幅波动,压差在130~140 kPa,一旦升高至145 kPa 将会频繁出现悬料现象,致使工长在日常操作控制中难度加大。2021 年开始尝试多项举措,使得2022 年高炉的气流稳定性增强,产量稳定在4 300 t/d 以上,短期(1 个月)产量曾达到4 500 t/d[1]。

1 高炉主要指标

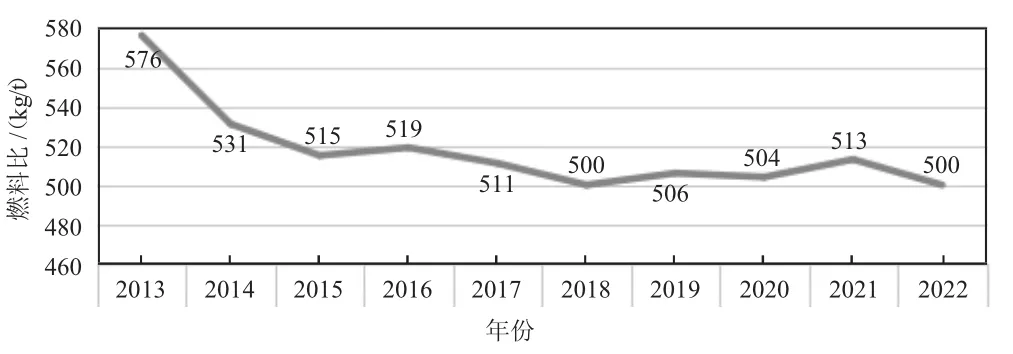

中钢1 780 m3高炉近年来的主要指标如表1 所示。1 780 m3高炉逐年平均日产、逐年焦比、逐年燃料比情况分别如图1、图2 所示。

图1 1 780 m3 高炉逐年平均日产

图2 1 780 m3 高炉逐年焦比

图3 1 780 m3 高炉逐年燃料比

表1 近年来1 780 m3 高炉主要生产指标

2 炉况表现

1)煤气流不稳,时有煤气利用率骤降、整体偏低,顶温升高、铜冷却壁水温差趋势上下波动明显,呈过山车式,风口有脱落现象。从炉顶热成像上看,中心、边缘两大气流相比于同行偏大,尤其是中心红圈较大。

2)压量关系时有偏紧,经常呈锯齿状,经过多次实际运行压差不得超过145 kPa,超过后大概率会发生悬料事件,风温通常保持在1 160~1 180 ℃。

3)炉缸活跃度有限,表现在炉芯温度经常呈下降趋势,当炉外出铁时间偏短、修补大壕等渣铁排放不净时,炉内易出现压量关系偏紧,待出铁后关系自动缓解。

4)炉温波动比较大,经常出现低硅铁,提炉温后又出高硅铁,料速不均,偶有小塌料现象。

5)炉况稳定性差,操作难度大,一段时间累积后会出现炉况小失常,在进行退守后又能相对稳定一段时间,造成整体消耗指标高、整体产量偏低。

6)春检、冬检送风后炉况恢复不理想,炉况有波动现象。

3 原因分析

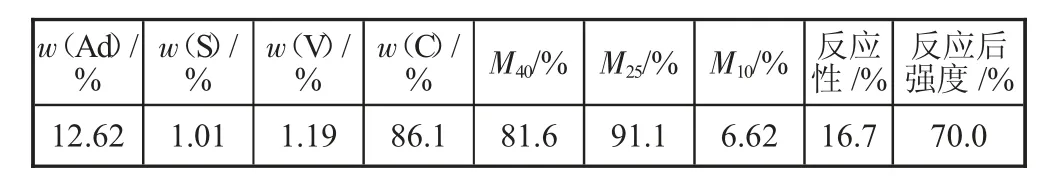

1)焦炭具有硫含量高、反应性低、反应后强度高、M10偏高的特点,风口前焦炭仍呈现一定的粒度,说明焦炭燃烧慢,影响冶炼进程。硫含量高则需要适当高的碱度进行脱硫,以此保证铁水硫含量达标,但高碱度易造成炉墙结厚、排碱率低。2022 年高炉所用焦炭质量指标如表2 所示。

表2 1 780 m3 高炉所用焦炭质量指标

2)球团采取竖炉焙烧工艺,成品球团粒度不均、粒度在10~16 mm 占比偏低、外观颜色深浅不一,说明球团质量不均、易造成粒度偏析,在进入高炉炉喉处很有可能发生低温还原膨胀。

3)1 780 m3高炉布置有22 个风口,相对于同级别高炉风口数量偏少,选择适宜的面积、鼓风动能,对稳定初始气流、吹透、活跃炉缸起着关键作用。

4)炉内压量关系紧张、呈锯齿状,炉顶热成像表现中心、边缘两道气流旺盛,结合装料制度及开炉雷达测料面数据,判断为中心死料堆肥大、最大角度距离炉墙300 mm、布料角度偏小,造成边缘不稳。

5)炉况每隔一段时间就呈下行趋势,且为稳定性下降,判断高炉上下匹配不好、炉料累积后会有失常现象,其次可能是碱、锌金属富集,造成原料异常粉化、影响气流分布,炉况失常后破坏了有害元素的富集。

4 操作制度调整

在炉况观察和认识上,时而认为是边缘气流旺盛,时而又是中心气流过盛,炉况认识不够全面,往往被表面现象所迷惑,导致把脉不精准、操作调剂处于被动应对。同时,在外围条件发生变化时,操作人员不能积极应对,往往有侥幸心理作祟,致使调剂滞后,导致出现炉况波动大。2022 年3 月,在认识到中心气流的稳定兼顾边缘的重要性,采取相关手段才使炉况走向顺行。

4.1 调整风口面积

2022 年上半年,尽管炉况运行稳定,但不宜强化,特别是在5 月份检修之前,高炉长期陷于边缘气流和中心气流乱窜的死胡同。通过对标和实践,发现1 780 m3高炉存在先天设计缺陷,同级别高炉风口数目基本在24~26 个,中阳高炉风口数目仅有22 个。增大风口面积,风口弧长间距就变小,高炉圆周进风相对均匀,可改善煤气流、温度的分布,减少风口之间“死料区”,使得炉缸燃烧均匀,活跃炉缸,利于炉况顺行,有节焦增产的作用,更利于节能减排。对此,在2022 年5 月18 日高炉检修时,对风口面积进行了调整,增加2 个Φ125 mm 风口,调整后共有10 个Φ125 mm 的风口,进风面积由0.256 4 m2调整为0.258 3 m2,从而达到减少风口死料区的目的。调整后风量由3 060 m3/min 提高到3 140 m3/min。

4.2 扩宽布料平台

1 780 m3高炉在调整风口后,气流波动仍然较大,仍没有彻底解决两股气流乱窜的问题。分析原因是焦矿平台窄,导致两股气流过分发展,抑制任何一股都会造成管道堵塞。对此,于2022 年6 月18 日对装料制度做了优化,将矿焦分别各插一档,即角差由6.5°增加到7.5°,两股气流得到有效抑制;与此同时,焦炭环数由之前的“23324”调整为“222223”,使得焦窗更为平坦,中心焦比例变少,更有利于煤气流的合理分配。

4.3 增大矿焦比例、矿角

随着矿批风量的不断增加,布料矩阵在此基础上逐步优化,一直到当前的9°角差。随着上下部的合理优化,高炉气流更趋于稳定,也为加风创造了条件,调整后风量由3 070 m3/min 增加到3 170 m3/min,矿批由46 t 逐步扩大到50 t,日产量由4 350 t 提高到4 500 t 以上。

4.4 调整中心焦的度数、圈数

高炉继续实行大矿批、大角差的装料模式,逐步外移中心焦,2022 年7 月份,逐步加宽矿角,中心焦角度逐步外推,即15°→17°→19°→17°,并减少布料环数,变化情况为5→3→4→2→3,从而降低中心焦比例,稳定气流,兼顾水温差和煤气利用率在合理的区间内。

4.5 提高风温至1 200 ℃以上

1 780 m3高炉使用卡卢金式热风炉,允许最高风温为1 250 ℃,在使用上通常不大于1 180 ℃,风温未得到充分利用。2022 年高炉压差有所下降,开始尽可能使用高的风温至1 225 ℃左右,增加了热量的带入,减少了不易燃烧的焦炭带入量,间接加快了冶炼进程。

4.6 优化原料结构

2021 年7 月中钢新建200 万t 链篦机-回转窑球团生产线投产,抗压强度保证在2 500 N/个,从外观上来看粒度均匀性增加、超级别粒度比例降低、每个球团的颜色基本一致,发红现象减少。理论计算表明,原料粒度的增大,通过料层的煤气阻力减小,在适宜的粒度范围内保证粒度均匀,有利于提高炉料空隙度,对于一种粒度均匀的散料来说,无论粒度大小,孔隙度均在0.5 左右。但随着大小粒度以不同比例混合后,其孔隙度大幅度变化。因此,应尽量保证粒度均匀,将有利于提高块状带透气性。故结合入炉原料中硅含量的变化,球团的配比从原来的24%增加到了30%。由于球团相比于烧结矿整体粒级较为稳定,粒度比较均匀,使得高炉块状带的透气性得到了很大的改善。

4.7 制定入炉料、高炉运行参数分级标准,强化过程管控

高炉工序不仅与入炉料质量紧密关联,而且炉内、炉外的紧密配合也十分重要,连贯性十分强。高炉稳顺既离不开内部操作制度,也受制于外围配合。为进一步加强预警意识,提高过程管控,结合本厂实际情况、历史数据,制定了《入炉料、高炉运行参数分级标准》,将矿粉、熔剂、烧结、球团、高炉操作、炉前出铁等参数分成三级:一级是稳定运行,二级是参数有所波动需要引起注意,三级是参数波动比较大需要引起警惕、进行微调。超出三级标准必须采取措施、进行控制。该标准下发后相关岗位、工序对工艺参数更加明确,整体认识性有所提高,实现了早动、少动、主动,间接促进了外围条件的稳定性。

5 改造后效果

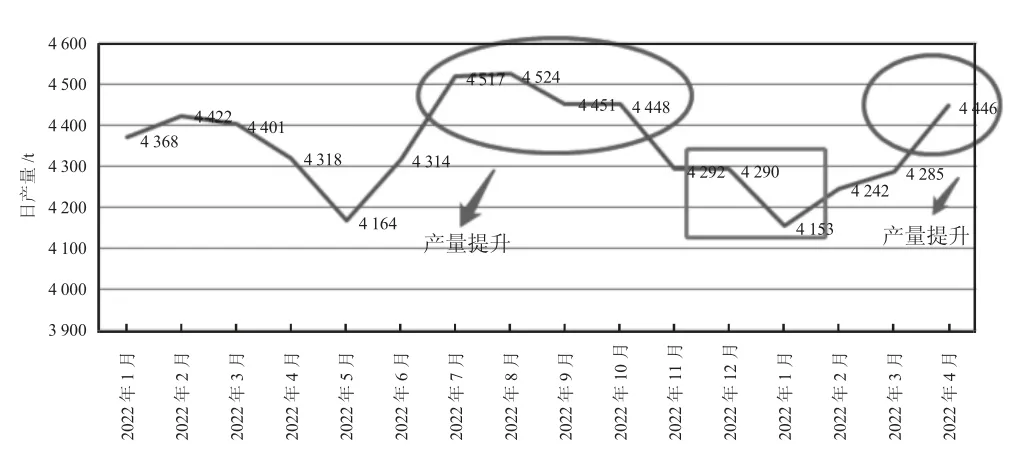

5.1 高炉产量提升

实现了产量与质量的同步提高。2022 年与2021年相比,1 780 m3高炉平均焦比降低了14 kg/t,其中2022 年6 月利用五环矿、大角度、宽平台布料,中心焦逐步由4 圈→3 圈,风量由3 150 m3/min 提高至3 200 m3/min。矿批最高达50 t,高炉铁水日产量明显提高。从2022 年7 月开始,高炉产量逐步稳定提升,达到日产4 400 t 的目标,焦炭供应实现了基本平衡。

这种情况直至2022 年12 月,白云石原料质量突变,有害元素含量增多,导致2022 年12 月—2023年1 月份高炉产量较低,影响了全年指标的完成。1 780 m3高炉2022 年1 月—2023 年4 月逐月产量情况如图4 所示。

图4 1 780 m3 高炉2022 年1 月—2023 年4 月逐月产量

5.2 焦比下降

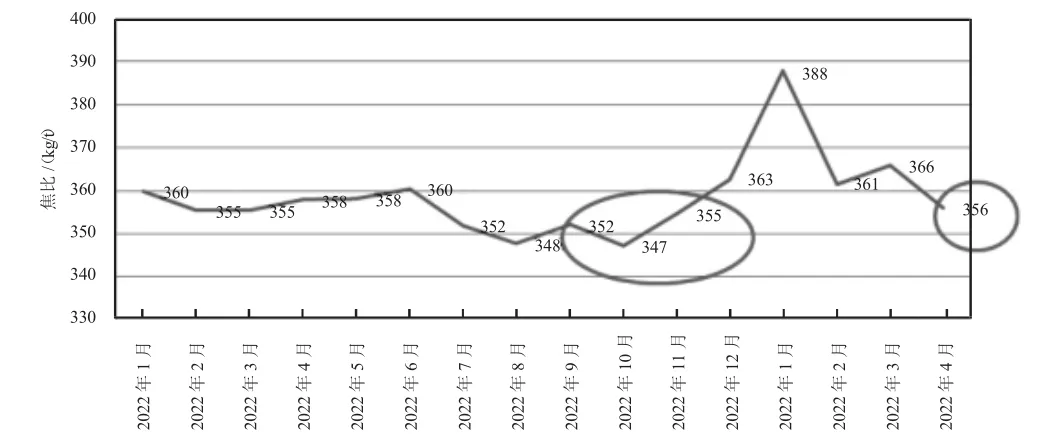

2022 年7—11 月,1 780 m3高炉焦比由360 kg/t 逐步下降到350 kg/t;2023 年3—4 月,1 780 m3高炉指标又逐步下降到356 kg/t。1 780 m3高炉2022 年1 月—2023 年4 月逐月焦比情况如图5 所示。

图5 1 780 m3 高炉2022 年1 月—2023 年4 月逐月焦比

5.3 炉役后期的渣皮稳定性提高

1 780 m3高炉于2013 年9 月开炉,目前即将到达10 年炉龄。冷却壁陆续出现冷却水管烧损,炉皮发红情况,严重阻碍了高炉强化冶炼。通过布料优化,适时控制边缘和中心的气流强度,提高了气流及渣皮的稳定性。

6 结论

1)风口个数偏少,可以适当增大风口面积,有利于风口弧长间距变小,高炉圆周进风相对均匀,可改善煤气流、温度的分布,减少风口之间“死料区”,炉缸燃烧均匀,可活跃炉缸。

2)气流稳定装料制度起着关键作用,要适当加大布料角度,减小料面到炉墙的距离,稳定边缘气流。适当减少中心焦,避免了中心焦肥大,中心过大,中心气流不稳。焦炭环数由5 环变为6 环,使得焦窗更为平坦,中心焦比例变少,更有利于煤气流的合理分配。

3)焦炭具有热量、骨架的作用,在高炉冶炼过程中结合焦炭特性反应性偏低、强度偏高、高炉风口前焦炭形貌,总结出本厂焦炭燃烧较慢、骨架较好,可以适当降低焦窗厚度,提高风温、煤量,置换出一部分焦炭,使得下部腾出更大空间,有利于加快冶炼进程,提高冶炼强度。

4)球团品位、粒度、均匀性都优于烧结矿,在球团硅含量相对较低、高炉炉渣碱度适宜时,可以适当将球团矿比例提高5%。